Héli-Express Inc.

Airbus AS350 B2 (hélicoptère), C-GHEX

Les Escoumins (Québec), 1,5 NM NNE

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 11 mai 2021, l’hélicoptère Airbus AS350 B2 (immatriculation C-GHEX, numéro de série 2867) exploité par Héli-Express Inc. effectuait des vols de transport de travailleurs et d’équipement depuis un lieu de rassemblement vers une zone de travail consistant en une ligne de transport d’électricité de 315 kV située au nord-est des Escoumins (Québec).

Peu de temps après avoir décollé du lieu de rassemblement avec une plate-forme suspendue au crochet fixé sous l’hélicoptère, le pilote a entendu un grand bruit. Il a largué la charge externe, et presque au même moment, l’hélicoptère a subi un fort lacet vers la gauche. Le pilote a fait demi-tour pour effectuer un atterrissage d’urgence sur une piste d’atterrissage en terre battue non loin du lieu de rassemblement. Lors de son approche, le pilote a eu beaucoup de difficulté à maîtriser le mouvement de lacet vers la gauche de l’aéronef. Lorsqu’il n’a plus été en mesure de le faire, il a coupé le moteur et l’aéronef a atterri brutalement en position verticale dans une zone accidentée. L’aéronef est resté en position verticale et a été lourdement endommagé, mais aucun incendie ne s’est déclaré.

La radiobalise de repérage d’urgence s’est déclenchée et le signal a été reçu par le Centre canadien de contrôle des missions à Trenton (Ontario). Le pilote, bien que grièvement blessé, a pu s’extraire de l’aéronef et téléphoner au chef de chantier pour l’informer de l’accident. Un autre hélicoptère qui travaillait sur ce chantier s’est rendu sur le lieu de l’accident, où il a déposé un infirmier. Le pilote blessé a été évacué vers le centre hospitalier de Chicoutimi (Québec).

1.0 Renseignements de base

1.1 Déroulement du vol

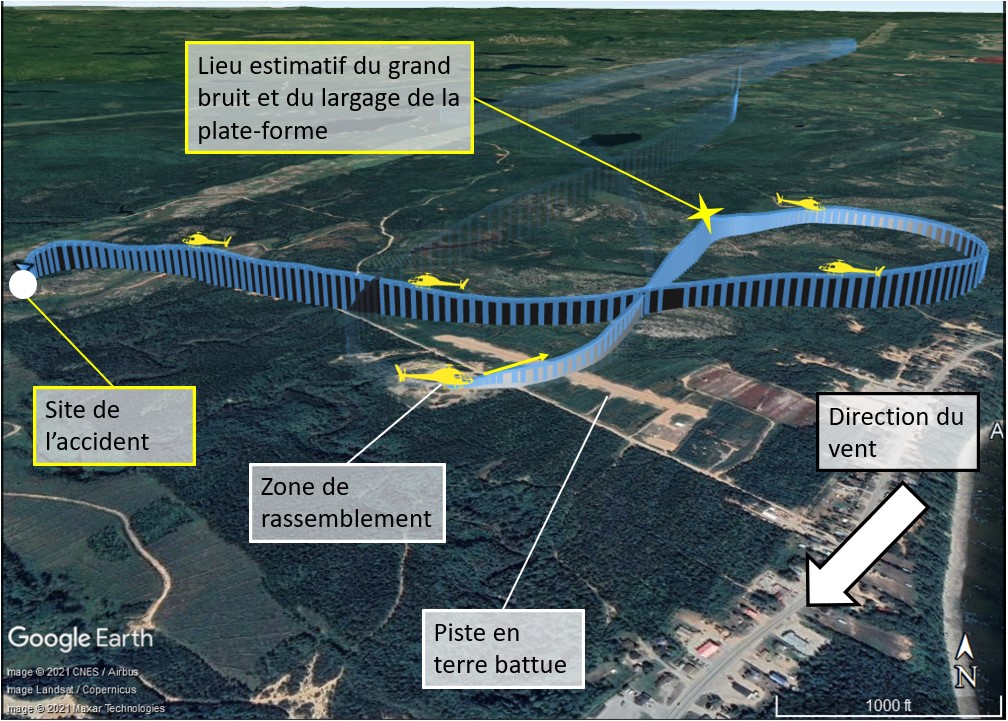

Le 11 mai 2021, 2 hélicoptères Airbus AS350 B2 (AS350) exploités par Héli-Express Inc. (Héli-Express) étaient programmés pour effectuer des vols de transport de travailleurs et d’équipement pour la compagnie G.L.R. Inc. (GLR) depuis un lieu de rassemblement vers une zone de travail consistant en une ligne de transport d’électricité d’Hydro-Québec de 315 kV au nord-est des Escoumins (figure 1).

Le matin, avant de débuter les vols de la journée, les 2 pilotes d’Héli-Express ont tenu leur réunion de sécurité quotidienne avec le chef de chantier et tous les travailleurs avant de transporter les différentes équipes à leur lieu de travail respectif.

Vers 9 h 15Note de bas de page 1, une plate-forme de travail d’une des équipes de monteurs de ligne a été endommagée. Le chef de chantier a été avisé et a communiqué par radio avec les pilotes des 2 hélicoptères, qui étaient en vol, pour les informer qu’une plate-forme de remplacement était prête à être élinguée du lieu de rassemblement vers l’équipe en attente. Le pilote du 1er hélicoptère disponible (immatriculation C-GHEX, numéro de série 2867) s’est alors dirigé vers le lieu de rassemblement où il s’est posé pour se ravitailler en carburant. L’arrimeur a vérifié que les sangles étaient correctement installées sur la plate-forme selon les directives qu’il avait reçues. Une fois le ravitaillement terminé, l’hélicoptère s’est stabilisé en vol stationnaire au-dessus de la plate-forme, que l’arrimeur a accrochée à l’horizontale, directement au crochet fixé sous l’hélicoptère, comme il l’avait fait les fois précédentes.

Quand l’hélicoptère a décollé avec la charge, l’arrimeur a observé que celle-ci oscillait de l’avant vers l’arrière et a averti le pilote par radio. Ce dernier, qui, lors des précédents vols, avait déjà observé que la charge s’était mise à osciller au décollage et s’était stabilisée avec l’accélération, lui a alors confirmé qu’il voyait la charge dans ses miroirs et a poursuivi sa montée et son accélération.

Peu de temps après, le pilote a entendu un grand bruit lorsque l’hélicoptère se trouvait à une hauteur d’environ 350 pieds au-dessus du sol et que sa vitesse était de 65 nœuds. Immédiatement, le pilote a ralenti et a ouvert le crochet pour larguer la plate-forme. Presque au même moment, l’hélicoptère a subi un fort mouvement de lacetNote de bas de page 2 vers la gauche que le pilote n’a pas pu contrôler avec le palonnierNote de bas de page 3, même en appuyant à fond sur la pédale de droite. Le pilote a alors accéléré pour tenter de garder la maîtrise de l’hélicoptère en lacet.

Après avoir réussi à maîtriser le mouvement de lacet, le pilote a exécuté un demi-tour vers la droite pour se diriger vers une piste d’atterrissage en terre battue non loin du lieu de rassemblement et y effectuer un atterrissage d’urgence. Le pilote a annoncé par radio aux équipes de monteurs au sol qu’il avait un problème avec le rotor de queue et qu’il allait faire un atterrissage d’urgence. À ce moment-là, le pilote croyait qu’une rupture s’était produite le long de la chaîne de commande du rotor de queue et faisait en sorte que la commande de pas ne fonctionnait plus depuis qu’il avait entendu le grand bruit.

Le pilote du 2e hélicoptère, qui était en vol à ce moment-là, a entendu le message radio et a quitté sa zone de travail pour se diriger vers le lieu de rassemblement où se trouvaient le chef de chantier et l’arrimeur.

Après avoir exécuté le demi-tour, l’hélicoptère de l’événement à l’étude s’est retrouvé en vent arrière. À partir de ce moment, le mouvement de lacet vers la gauche s’est accentué et a rapidement rendu la maîtrise de l’hélicoptère plus difficile. À 2 reprises, le pilote a perdu la maîtrise de l’hélicoptère en lacet, mais a réussi à la reprendre en augmentant la vitesse et en réduisant la puissance, ce qui, en revanche, lui a fait perdre de l’altitude. Lors d’une 3e perte de maîtrise, le pilote a jugé que l’altitude et la vitesse étaient trop basses pour pouvoir reprendre la maîtrise en vol. Il a alors manœuvré pour réduire au maximum sa vitesse et son altitude avant de couper le moteur pour arrêter la rotation. Vers 10 h 33, l’hélicoptère s’est posé brutalement à la verticale dans une zone accidentée et peu boisée. Le choc de l’impact a activé la radiobalise de repérage d’urgence, dont le signal a été reçu par le Centre canadien de contrôle des missions à Trenton (Ontario) à 10 h 42.

Le pilote a téléphoné au chef de chantier pour l’informer de l’accident. Le 2e hélicoptère, qui s’était posé au lieu de rassemblement, a embarqué un infirmier et une civière et s’est rendu sur le lieu de l’accident. Le pilote blessé a été évacué vers le centre hospitalier de Chicoutimi (Québec).

1.2 Personnes blessées

Le pilote était seul à bord de l’hélicoptère.

| Gravité des blessures | Membres d’équipage | Passagers | Personnes ne se trouvant pas à bord de l’aéronef | Total selon la gravité des blessures |

|---|---|---|---|---|

| Mortelles | 0 | – | – | 0 |

| Graves | 1 | – | – | 1 |

| Légères | 0 | – | – | 0 |

| Total des personnes blessées | 1 | – | – | 1 |

1.3 Dommages à l’aéronef

L’aéronef a été lourdement endommagé, mais aucun incendie ne s’est déclaré.

1.4 Autres dommages

Sans objet.

1.5 Renseignements sur le personnel

| Licence de pilote | Licence de pilote professionnel – hélicoptère |

|---|---|

| Date d’expiration du certificat médical | 1er juin 2022 |

| Heures de vol total | 3185 |

| Heures de vol sur type | 1465 |

| Heures de vol totales avec une charge à l’élingue | 211 |

| Heures de vol au cours des 7 jours précédant l’événement | 22,3 |

| Heures de vol au cours des 30 jours précédant l’événement | 73,4 |

| Heures de vol au cours des 90 jours précédant l’événement | 96,9 |

| Heures de service avant l’événement | 4 |

| Heures hors service avant la période de travail | 10 |

Le pilote, qui travaillait chez Héli-Express depuis 2018, était titulaire d’une licence de pilote professionnel – hélicoptère et d’un certificat médical de catégorie 1 valide. Il possédait les qualifications de vol de nuit et d’instructeur de vol de classe 3. Son contrôle de la compétence du pilote était valide jusqu’au 1er janvier 2022. Le pilote possédait la licence et les qualifications nécessaires pour effectuer le vol, conformément à la réglementation en vigueur.

Le pilote avait été affecté à ce contrat le 25 avril 2021 après une période de repos de 14 jours. Selon les données recueillies, rien n’indique que la fatigue ait joué un rôle dans l’événement.

1.6 Renseignements sur l’aéronef

| Constructeur | Eurocopter* |

|---|---|

| Type, modèle et immatriculation | AS350 B2, C-GHEX |

| Année de construction | 1995 |

| Numéro de série | 2867 |

| Date d’émission du certificat de navigabilité | 11 mai 2001 |

| Total d’heures de vol cellule | 12 897 (approximativement) |

| Type de moteur (nombre de moteurs) | Turbomeca Arriel 1D1 (1) |

| Type de rotor (nombre de pales) | Semi-rigide (3) |

| Masse maximale autorisée au décollage | 4961 lb (2250 kg) |

| Types de carburant recommandés | Jet A, Jet A-1, Jet B, JP4, JP5, JP8 |

| Type de carburant utilisé | Jet A-1 |

*Le constructeur Eurocopter est devenu Airbus Helicopters en 2014.

Les dossiers techniques indiquent que la dernière inspection des 100 heures avait été effectuée 4 jours avant l’événement, c’est-à-dire le 7 mai. L’hélicoptère avait volé environ 9,5 heures depuis sa remise en service (le jour même de l’inspection) sans qu’aucune anomalie n’ait été détectée.

L’inspection prévol effectuée le jour de l’événement avait couvert 5 consignes de navigabilitéNote de bas de page 4 applicables à l’hélicoptère, dont 4 étaient associées au rotor de queue.

Rien n’indique que la défaillance d’un système ou d’un composant de l’aéronef ait joué un rôle dans l’événement à l’étude.

1.7 Renseignements météorologiques

Le jour de l’événement à 10 h, la station météorologique automatique de Grandes-Bergeronnes, située à 10 milles marins (NM) au sud-ouest du lieu de l’accident, a rapporté des vents provenant du nord-est à environ 8 nœuds, une température de 9 °C et un point de rosée de 0 °C.

Les conditions météorologiques étaient favorables au vol selon les règles de vol à vue et rien n’indique qu’elles aient été un facteur dans l’événement à l’étude.

1.8 Aides à la navigation

Sans objet.

1.9 Communications

Sans objet.

1.10 Renseignements sur l’aérodrome

Sans objet.

1.11 Enregistreurs de bord

L’aéronef n’était équipé ni d’un enregistreur de données de vol, ni d’un enregistreur de conversations de poste de pilotage, et la réglementation en vigueur n’exigeait ni l’un ni l’autre.

Toutefois, l’aéronef était équipé d’un système de suivi des vols par satellite, et le pilote utilisait un GPS (système de positionnement mondial) personnel dont les données ont pu être récupérées. Le GPS a enregistré la position GPS, l’altitude et la vitesse-sol de l’aéronef (figure 2).

1.12 Renseignements sur l’épave et sur l’impact

L’aéronef a effectué un atterrissage brutal dans une zone accidentée présentant une végétation basse et clairsemée. Il a été retrouvé sur ses patins. Le train d’atterrissage s’était affaissé et avait été déformé sous la force de l’impact (figure 3).

Le rotor de queue et sa boîte d’engrenages étaient absents de l’extrémité de la poutre de queue. Le stabilisateur horizontal de droite présentait une déformation bombée au bord de fuite, près de la poutre de queue et sur une longueur d’environ 4 pouces. De plus, des marques d’impact et des rayures étaient visibles à plusieurs endroits le long du côté droit de la poutre de queue, entre le stabilisateur horizontal et le stabilisateur vertical, ainsi que le long de la partie inférieure du bord d’attaque de ce dernier (figure 4).

Le rotor de queue et sa boîte d’engrenages ont été retrouvés à environ 70 pieds de l’endroit où la plate-forme était tombée après avoir été larguée par le pilote. La plate-forme a été retrouvée fortement endommagée à une extrémité, et les sangles de transport encore attachées (figure 5).

1.12.1 Examen de la plate-forme et du rotor de queue

Le rotor de queue et sa boîte d’engrenages ainsi que la plate-forme et ses attaches de transport ont été transportés au Laboratoire d’ingénierie du BST, à Ottawa (Ontario), pour un examen plus approfondi.

La plate-forme (modèle LG18, numéro de série C17-C15-8-1) avait été fabriquée en mars 2021 selon des dessins d’ingénierie conçus pour les besoins de GLR. Elle mesurait environ 18 pieds de long et pesait environ 121 livres. Les dommages à l’une des extrémités ont été causés par l’impact d’un objet venu la heurter par en dessous.

L’analyse des marques observées sur le bord d’attaque d’une des pales du rotor de queue confirme que celle-ci a heurté la plate-forme dans un mouvement ascendant.

La distance mesurée entre le crochet fixé sous l’hélicoptère et l’extrémité d’une des pales du rotor de queue à son point le plus près du crochet est de 197,7 poucesNote de bas de page 5. Afin de déterminer si la plate-forme pouvait entrer en contact avec l’extrémité d’une des pales du rotor de queue lorsque celle-ci était accrochée et transportée comme elle l’était lors de l’événement à l’étude, plusieurs facteurs ont été pris en compte dont la traînéeNote de bas de page 6 et la vitesse de déplacement de l’hélicoptère estimée à 65 nœuds au moment où le pilote a entendu le grand bruit. Les trois configurations potentielles suivantes ont été considérées afin de déterminer la position de la plate-forme pendant le vol et au moment de l’événement.

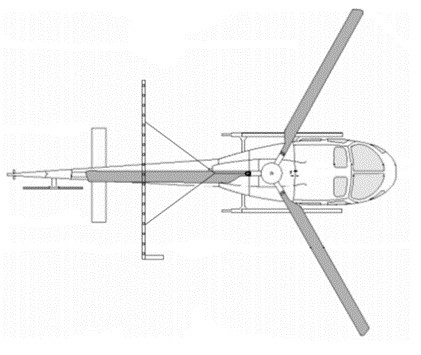

La figure 6 illustre une configuration où la plate-forme se trouve à la perpendiculaire de l’axe longitudinal de l’hélicoptère, avec les points d’attache des sangles sur la plate-forme parfaitement symétriques. Selon les calculs effectués, dans cette configuration, la distance maximale pouvant être atteinte par n’importe quelle partie de la plate-forme est de 128 pouces par rapport au crochet. Cette configuration suppose des facteurs de traînée symétriques, ce qui n’était pas le cas de la plate-forme à l’étude. En effet, celle-ci a été retrouvée attachée asymétriquement (une sangle était attachée à 51 pouces de l’extrémité, l’autre à 39 pouces de l’autre extrémité). La configuration de symétrie illustrée à la figure 6 ne serait ainsi pas représentative de l’attitude typique en vol de la plate-forme à l’étude.

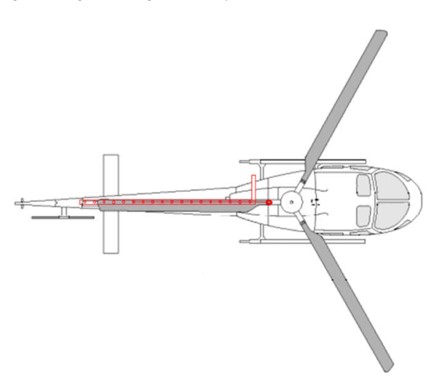

La figure 7 illustre une configuration où la plate-forme se trouve dans l’axe longitudinal de l’hélicoptère. Selon les calculs effectués, dans cette configuration, la distance maximale pouvant être atteinte par n’importe quelle partie de la plate-forme est de 200 pouces par rapport au crochet. Sachant que les dommages étaient à environ à 10 pouces de l’extrémité de la plate-forme, la distance entre le crochet et les dommages a été estimée à 190 pouces. Cette configuration est improbable, car il a été déterminé qu’une instabilité extrême et un déséquilibre aérodynamique de la traînée auraient été nécessaires pour que la plate-forme se retrouve dans cette position. Cette configuration a néanmoins été examinée, car elle représente la distance maximale théorique pouvant être atteinte par la plate-forme derrière le crochet.

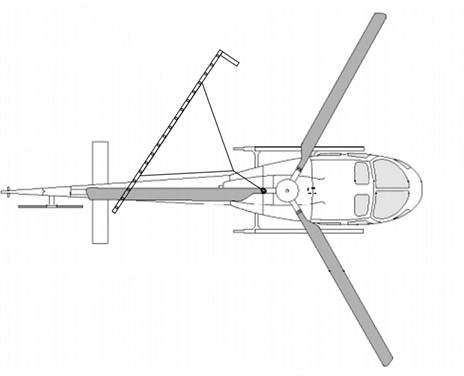

La figure 8 illustre une configuration où la plate-forme se trouve dans une position formant un angle avec l’axe longitudinal de l’hélicoptère (angle d’environ 40° par rapport au disque du rotor de queue). Cette configuration est la plus probable selon les essais effectués en vol avant l’événement à l’étude. Dans cette configuration, les 2 sangles sont maintenues tendues par la tension de la charge aérodynamique. Selon les calculs effectués, dans cette configuration, la distance maximale pouvant être atteinte par n’importe quelle partie de la plate-forme est de 170 pouces. Sachant que les dommages étaient à environ à 10 pouces de l’extrémité de la plate-forme et en tenant compte de l’angle, la distance entre le crochet et les dommages a été estimée à 164 pouces.

Il est à noter que ces 3 configurations supposent que la plate-forme est parallèle au plan horizontal, ce qui n’était pas le cas dans la réalité. En effet, en appliquant tous les facteurs (traînée, vitesse de déplacement de l’hélicoptère, etc.), il a été estimé que la plate-forme aurait été au plus près à 24 degrés du plan horizontal de l’hélicoptère, et ce, dans le premier cas (plate-forme à la perpendiculaire, illustrée à la figure 6).

Les marques d’impact sur le rotor de queue indiquent de quelle direction les dommages ont été causés. La déformation de la plate-forme démontre que le rotor de queue a frappé le dessous de la plate-forme à un angle d’environ 40° par rapport au plan de rotation du rotor de queue. Lorsqu’on regarde les dommages dans leur ensemble, la plate-forme devait être orientée à environ 40° par rapport à la direction du vol et décalée sur la gauche, pour que les dommages observés sur celle-ci soient possibles, ce qui correspond à la configuration de la plate-forme illustrée à la figure 8.

Cependant, comme le démontrent les calculs effectués dans cette configuration (angle de 40°), un contact direct avec l’une des pales du rotor de queue était impossible lorsque la plate-forme était suspendue au crochet.

1.12.2 Émerillon

L’émerillon utilisé lors d’opérations héliportées est un maillon tournant qui est conçu pour le levage et qui est ajouté soit entre l’élingue et la charge, soit entre le crochet fixé sous l’hélicoptère et l’élingue, selon la situation. Aucune charge n’est totalement stable lorsqu’elle est transportée sous un hélicoptère, et il peut être difficile de prévoir son comportement durant le vol. L’émerillon permet à la charge de pivoter librement sans que l’élingue se torde. La torsion de l’élingue peut déstabiliser la charge et entraîner une détérioration de l’élingue (alors soumise aux forces de torsion), ce qui pourrait nuire à la sécurité du vol.

L’émerillon G-403 de marque Crosby (figure 9) utilisé lors du transport de la plate-forme de l’événement à l’étude était conçu pour le tirage de câble (pour dérouler les fils électriques lors de l’installation d’une ligne aérienne ou souterraine par exemple) et non pour le levage de chargeNote de bas de page 7. Afin de déterminer si l’émerillon en question permettait à la plate-forme de tourner pendant le vol, le laboratoire du BST a effectué un test de coupleNote de bas de page 8 à différentes charges. Une charge de 82 livres a créé peu de friction et permettait à l’émerillon de tourner librement (sans force nécessaire), alors qu’une charge de 246 livres nécessitait un couple de 4,5 pieds/livre pour vaincre la friction entre les 2 pièces composant l’émerillon et permettre la rotation. Le test effectué a révélé que la valeur du couple augmentait rapidement avec le poids de la charge. Il est à noter que les 2 surfaces de l’émerillon en contact où se faisait la rotation n’étaient pas lisses et n’offraient pas une résistance égale et prévisible sur 360°Note de bas de page 9.

Le « poids ressenti » de la plate-forme en vol à une vitesse de 65 nœuds a été évalué à 268 livresNote de bas de page 10. D’après la disposition des sangles retrouvées sur la plate-forme et d’après la traînée subie en vol par cette dernière, un déséquilibre pouvait être escompté. Dans ces conditions, le couple dérivé des forces aérodynamiques en vol était de 7,5 à 10 fois supérieur à celui requis pour faire tourner la plate-forme. Par conséquent, il est fort probable que celle-ci ait tourné ou oscillé durant le vol à l’étude.

1.13 Renseignements médicaux et pathologiques

Selon l’information obtenue au cours de l’enquête, rien n’indique que des facteurs médicaux ou physiologiques aient nui à la performance du pilote.

1.14 Incendie

Aucun signe d’incendie n’a été relevé.

1.15 Questions relatives à la survie des occupants

L’aéronef était muni d’une radiobalise de repérage d’urgence, qui a fonctionné comme prévu en transmettant le signal de détresse sur la fréquence 406 MHz ainsi que la dernière position GPS relevée de l’aéronef.

Le pilote portait un casque de vol même si Héli-Express n’oblige pas ses pilotes à en porter un lors des opérations aériennes. Le pilote portait également une ceinture-baudrier à 4 points d’attache.

1.16 Essais et recherche

1.16.1 Rapports de laboratoire

Le BST a produit le rapport de laboratoire suivant dans le cadre de la présente enquête :

- LP066/2021 – Sling load contact [Contact entre la charge et l’élingue]

1.17 Renseignements sur les organismes et sur la gestion

1.17.1 Hydro-Québec

Hydro-Québec est une société d'État responsable de la production, du transport et de la distribution de l'électricité au Québec et de la construction des infrastructures associées. La société comptait plus de 20 000 employés permanents et temporairesNote de bas de page 11 à la fin de 2020. Elle compte 3 divisions, à savoir :

- Hydro-Québec Production;

- Hydro-Québec TransÉnergie et Équipement;

- Hydro-Québec Distribution et Services partagésNote de bas de page 12.

La direction Services de transport, qui est intégrée au Centre de services partagés, est responsable, entre autres, de la gestion de la flotte d’avions d’Hydro-Québec, des affrètements d’aéronefs (avions et hélicoptères), des services de systèmes d’aéronefs télépilotés et de suivi de vol. Elle est également chargée d’encadrer et de superviser la sécurité aérienne lors des opérations, entre autres, en effectuant des visites de vérification surprise sur les chantiers.

La division TransÉnergie et Équipement est responsable du réseau des lignes de transport d’électricité, qui s’étend sur plus de 34 000 km. Ne possédant pas d’hélicoptères, Hydro-Québec a recours aux compagnies d’hélicoptères au Québec pour s’acquitter de sa responsabilité de ce vaste réseau et est donc source de nombreux emplois.

La maintenance des lignes existantes est normalement effectuée par les employés d’Hydro-Québec alors que la modification et la construction des lignes de transport sont effectuées par des entrepreneurs spécialisés en construction de lignes engagés par Hydro-Québec. L’enquête a déterminé qu’en raison de sa capacité limitée à l’interne pour réaliser le remplacement d’isolateurs sur son vaste réseau des lignes de transport, Hydro-Québec doit faire appel aux entrepreneurs spécialisés pour effectuer ce travail de maintenance, comme dans l’événement à l’étude.

La division TransÉnergie et Équipement planifie et détermine les besoins pour les travaux de remplacement d’isolateurs. Pour ce type de travaux, les échéanciers sont immuables, car ils nécessitent la mise hors tension temporaire du circuit électrique en travaux.

La division prépare la documentation spécifique aux travaux prévus et l’envoie à la direction principale - Approvisionnement stratégique (DPAS), qui s’occupe d’afficher les appels de propositions et d’attribuer les contrats. Pour de tels travaux, les appels de propositions ne sont ouverts qu’aux fournisseurs préqualifiés par Hydro-Québec.

Le processus de qualification des fournisseurs permet à Hydro-Québec de recenser ceux qui, à son avis, disposent des capacités financières, des ressources matérielles et humaines, de l’expertise et des autorisations nécessaires pour exécuter les travaux. Hydro-Québec peut aussi effectuer par la suite un suivi de la qualification sous forme d’audits auprès des fournisseurs qualifiés pour vérifier qu’ils continuent de répondre aux critères de qualificationNote de bas de page 13.

Depuis le 1er janvier 2019, les fournisseurs qui exécutent les contrats de travaux « en marché qualifié » (c’est-à-dire dans le cadre de marchés qui exigent une préqualification des fournisseurs) sont assujettis à un processus d’évaluation de la performance. Cette évaluation porte sur 3 indicateurs de performance, qui sont la qualité des biens et services (30 %), le respect des engagements contractuels (dont le respect des délais) et la santé et sécurité au travail (60 %) et enfin la relation d’affairesNote de bas de page 14 (10 %). Suite à l’évaluation, un indice de performance est attribué à chaque fournisseur pour l’ensemble des contrats qu’il a exécutés pendant l’année. L’année suivante, Hydro Québec se sert de cet indice comme facteur de pondération, à la hausse ou à la baisse, des soumissions conformes aux exigences déposées dans le cadre du nouvel appel de propositions, pour comparer ces soumissions et déterminer quel soumissionnaire est le moins-disant (c’est-à-dire, offre le plus bas prixNote de bas de page 15). De plus, Hydro-Québec se réserve le droit de négocier le prix lors de la période d’analyse des soumissions conformes aux exigences.

Dans l’événement à l’étude, le fournisseur GLR était évalué sur sa performance sur le chantier des Escoumins et devait respecter plusieurs délais lors de la remise des documents et lors de l’exécution des travaux sur les lignes électriques. Tout dépassement des délais ou des dates indiquées au contrat nuisait à son indice de performance et pouvait lui occasionner des pénalités pécuniaires applicables par pylône si le remplacement des isolateurs n’était pas terminé à la date stipulée dans le contrat.

1.17.1.1 Clauses particulières

Les clauses particulières à annexer au contrat sont déterminées par la division qui planifie les travaux, soit dans ce cas-ci le groupe Équipement de la division TransÉnergie et Équipement, et sont remises à la DPAS. Elles comprennent des modalités spécifiques pour répondre à des besoins particuliers telles que les opérations aériennes.

Le remplacement des isolateurs sur les lignes de transport d’électricité s’effectue en majorité à l’aide d’hélicoptères. Lorsque ces travaux sont exécutés dans le cadre d’un contrat, il revient au fournisseur détenteur du contrat de décider s’il utilisera ou non les services d’un exploitant aérien. Si c’est le cas, le fournisseur doit choisir un exploitant aérien préqualifié par Hydro-Québec pour travailler sur ses chantiers.

Étant le détenteur du contrat avec Hydro-Québec, le fournisseur a la responsabilité de communiquer les clauses pertinentes du contrat à l’exploitant aérien choisi, de s’assurer qu’il les comprend et les respecte.

La direction Services de transport, qui gère tous les aspects des opérations aériennes chez Hydro-Québec, devrait être avisée de tout événement mettant en cause la sécurité des opérations aériennes, pour pouvoir mettre en place des mesures correctives selon le cas et les communiquer aux exploitants. Toutefois, la direction Services de transport n’est pas tenue informée des opérations aériennes lorsque l’exploitant aérien est un sous-traitant et n’est donc pas en mesure de mettre en place des mesures correctives ni de les communiquer à ces exploitants.

Dans l’événement à l’étude, Héli-Express n’a pas reçu la documentation décrivant les clauses particulières aux opérations aériennes. Nombre de ces clauses sont néanmoins connues des exploitants aériens qualifiés, car elles font partie des exigences de qualification d’Hydro-Québec. Cependant, selon les informations recueillies au cours de l’enquête, certains exploitants aériens ne sont pas certains si les exigences requises par Hydro-Québec s’appliquent indépendamment du fait qu’ils soient engagés directement par Hydro-Québec ou par l’intermédiaire d’un fournisseur.

1.17.2 GLR

L’entreprise GLR se spécialise dans la construction de réseaux aériens de transport d’énergie et travaille exclusivement ou presque pour Hydro-Québec. L’entreprise compte une trentaine d’employés permanents, et selon les projets en cours, peut compter jusqu’à environ 300 employés. Ses opérations se déroulent tout au long de l’année, mais sont plus nombreuses d’avril à octobre. GLR fait partie des 11 fournisseurs qualifiés d’Hydro-QuébecNote de bas de page 16 pour le marché de la construction de lignes de transportNote de bas de page 17.

Dans l’événement à l’étude, GLR était le fournisseur détenteur du contrat de remplacement des isolateurs de lignes de transport de 315 kV réparties dans plusieurs régions administratives, dont celle de la Côte-Nord. La section de la ligne de transport en question devant faire l’objet des travaux était située à proximité de 3 lignes de transport parallèles à haute tension de 735 kV (figure 10).

Le contrat de remplacement des isolateurs sur une ligne de transport de 315 kV était le 1er contrat du genre pour GLR. L’entreprise avait déjà effectué plusieurs contrats de remplacement d’isolateurs, mais sur des lignes de transport de 735 kV (voir la section 1.17.3.2 Exécution du contrat pour plus de détails sur ces types de ligne de transport).

1.17.2.1 Contrat d’Hydro-Québec

Le délai entre l’attribution d’un contrat par Hydro-Québec et le début des travaux est en moyenne de 40 jours, mais est fréquemment de 14 jours. Selon les informations recueillies, les fournisseurs déplorent un délai souvent trop court pour pouvoir bien préparer les travaux, ce qui leur ajoute une pression. En plus d’avoir à préparer la documentation exigée par Hydro-Québec (méthodes de travail, etc.), les fournisseurs peuvent avoir de la difficulté à engager de la main-d’œuvre (qualifiée et en nombre suffisant), à se procurer le matériel requis en temps voulu et à préparer la zone de travail. La disponibilité limitée de certains équipements et le manque de main-d’œuvre qualifiée sont souvent des obstacles que les fournisseurs doivent surmonter, et ce dans les délais stipulés dans le contrat, sans pouvoir obtenir de sursis. Selon l’information obtenue au cours de cette enquête, les fournisseurs portent régulièrement cette question des délais à l’attention de la DPAS.

Selon son contrat, GLR était responsable des tâches suivantes :

- fournir la main-d’œuvre, la machinerie et certains matériaux;

- effectuer les travaux de déboisement au besoin;

- transporter du matériel entre les lieux de disponibilité et l’emplacement des travaux;

- remettre en état les lieux après les travaux.

Hydro-Québec ne permettait pas à GLR d’utiliser ses dépôts ni ses bâtiments comme lieu de rassemblement. Ce dernier devait trouver des emplacements le long de la ligne de transport et louer des cabanes de chantier pouvant être déplacées périodiquement en fonction de l’avancée des travaux.

GLR et Héli-Express n’ont eu que 14 jours entre l’obtention du contrat et le début des travaux pour se préparer.

1.17.2.2 Méthode de travail

Dans le contexte des contrats réalisés pour Hydro-Québec, une méthode de travail est un document élaboré par un ingénieur qualifié et possédant un minimum d’années d’expérience dans le domaine des travaux de construction et de réfection des lignes de transport d’électricité. Elle détaille les étapes d’exécution des tâches à effectuer, met en évidence les dangers et les risques associés ainsi que les mesures de sécurité à respecter. Généralement, les méthodes de travail sont des documents de référence pour les travaux exécutés par les monteurs de ligne.

Le nombre de méthodes de travail exigées dépend du type de chantier. Par exemple, un chantier classique de construction de ligne de transport peut nécessiter de 40 à 50 méthodes de travail. Le chantier dans l’événement à l’étude en comptait 12.

Il incombe au fournisseur d’établir les méthodes de travail et de les transmettre à Hydro-Québec pour commentaires et approbation dans un délai défini. Chaque méthode de travail est signée par un ou plusieurs responsables d’Hydro-Québec (Santé et sécurité au travail, Environnement ou le responsable de chantier) selon le cas.

Une fois qu’Hydro-Québec a accepté les méthodes de travail du fournisseur, celui-ci doit les communiquer aux travailleurs et aux sous-traitants le cas échéant avant le début des travaux, et à chaque nouveau travailleur et sous-traitant par la suite. Un registre des signatures est tenu pour attester la diffusion et la compréhension des méthodes de travail. Le fournisseur peut modifier les méthodes au besoin, mais doit informer Hydro-Québec et les travailleurs et sous-traitants des modifications apportées. Hydro-Québec peut aussi « en tout temps arrêter les travaux si elle juge que l’application d’une méthode de travail est non respectée ou si de nouveaux dangers ou risques non contrôlés sont présents durant les travauxNote de bas de page 18 ».

1.17.2.2.1 Méthode de travail pour l’élingage

Lorsque des travaux d’élingage sont prévus, le fournisseur doit préparer une méthode de travail pour le transport à l’élingue et à l’accrochage des charges pour le personnel au sol assigné à la préparation des charges. Dans l’événement à l’étude, cette méthode de travail n’était pas une procédure destinée au pilote sur la manière de transporter une charge à l’élingue ou le type d’élingue à utiliser. Elle incluait en revanche un « point d’arrêt », c’est-à-dire une pause des opérations, au cas où une nouvelle situation non prévue par la méthode se présenterait. Ce point d’arrêt a pour but de permettre un temps de réflexion pour décider d’une méthode et peut mener à l’amendement de la méthode de travail initiale au besoin.

Dans son processus de révision et d’approbation des méthodes de travail pour l’élingage, Hydro-Québec ne fait pas appel à la direction Services de transport. Le personnel chargé de réviser les méthodes de travail peut n’avoir aucune connaissance de la préparation des charges en vue de l’élingage.

Dans l’événement à l’étude, la méthode de travail de GLR fournissait plusieurs renseignements, notamment :

- les images des charges connues à transporter près des pylônes;

- les façons d’arrimer les charges connues;

- le matériel d’élingage fourni (sangles, émerillons) et son utilisation;

- les signaux de communication avec le pilote.

Pour élaborer sa méthode de travail sur l’élingage, GLR a utilisé comme modèles les méthodes de travail pertinentes qu’Hydro-Québec avait approuvées dans le cadre de contrats de remplacement d’isolateurs sur des lignes de 735 kV exécutés par Héli-Express auparavant. GLR n’a pas consulté Héli-Express et s’est limité à ses propres connaissances acquises sur le terrain et sa propre expérience avec Héli-Express.

La méthode de travail en question a été approuvée par 2 représentants d’Hydro-Québec de 2 groupes différents : le groupe Santé et sécurité au travail et le groupe Équipement. Une fois la méthode approuvée, GLR l’a communiquée à tous les travailleurs, mais pas aux pilotes et ni à l’arrimeur d’Héli-Express.

L’enquête a déterminé que cette méthode de travail autorisait l’utilisation de 2 émerillons différents conçus pour le tirage de câble (pour dérouler les fils électriques lors de l’installation d’une ligne aérienne ou souterraine par exemple) et non pour le levage de charge. L’émerillon utilisé au cours de l’événement faisait partie des 2 types d’émerillons indiqués dans la méthode de travail. La fiche technique de l’émerillon en question jointe à la méthode de travail indiquait clairement que ce dispositif n’était pas destiné à pivoter sous le poids d’une charge.

Selon les renseignements recueillis au cours de l’enquête, 24 événements, dont des pertes de charge en volNote de bas de page 19, se sont produits de 2015 à 2021 lors d’opérations d’élingage effectuées sous contrats pour Hydro-Québec (annexe A). Dans son rapport sur une perte de charge en vol survenue le 15 juillet 2019, la direction Services de transport d’Hydro-Québec a indiqué que le mauvais type d’émerillon avait été utilisé et que l’émerillon en question était conçu pour le tirage de câble et non pour le levage de charge. Dans le cadre de son plan de mesures à la suite de ce rapport, Hydro-Québec a planifié des audits chez les exploitants d’hélicoptères qualifiés en se concentrant sur la conformité des équipements de levage utilisés. L’enquête n’a pas été en mesure de confirmer si les audits ont été effectués comme prévu.

1.17.3 Héli-Express

Héli-Express exploite une flotte d’hélicoptères comprenant des Airbus AS350 et BK117 et un Bell 205, en vertu d’un certificat d’exploitation aérienne délivré par Transports Canada (TC) pour les opérations régies par les sous-parties 702 (Opérations de travail aérien) et 703 (Exploitation d'un taxi aérien) du Règlement de l’aviation canadien (RAC). Héli-Express fait partie des exploitants d’hélicoptères qualifiés par Hydro-Québec pour travailler sur ses chantiers.

Depuis environ 2018, Héli-Express concentrait ses opérations aériennes autour des contrats de remplacement d’isolateurs. Le contrat en question dans l’événement était son second contrat de remplacement d’isolateurs sur une ligne de transport de 315 kV. Le premier contrat remontait à 2018. Tous les autres contrats similaires avaient été effectués sur des lignes de transport de 735 kV.

Héli-Express n’avait pas de procédures propres au transport de charges à l’élingue sous les lignes électriques à haute tension. En revanche, son manuel d’exploitation incluait des procédures générales relatives au transport de charges à l’élingue, notamment les 2 procédures suivantes :

5.19.5.6 Transport de charge inhabituelle

1) Les pilotes doivent aviser le personnel des opérations aériennes avant de transporter une charge externe inhabituelle (un avion par exemple).

2) Le commandant de bord doit s’assurer de détruire ou contrôler la tendance aérodynamique de la charge, en apposant un ou des dispositifs appropriés à la charge (branche de sapin ou dérive).

5.19.5.7 Dangers liés aux oscillations

1) Le principal danger lié à l’oscillation de la charge est la collision entre celle-ci et la cellule de l’aéronef, incluant un impact avec le rotor principal et celui de queue.

2) Une autre situation pouvant se produire est, si l’oscillation est extrême, l’arrivée des commandes à la butée, pouvant provoquer ainsi le « Mast Bumping » ou la perte de contrôle de l’aéronefNote de bas de page 20.

1.17.3.1 Formation des pilotes

Selon le manuel d’exploitation de la compagnie, le programme de formation des pilotes comprend différents modules dont un sur la formation technique en vol pour l’AS350. Cette formation annuelle couvre les procédures d’urgence décrites dans le manuel de vol de l’aéronef, dont celles à suivre en cas de problème avec le rotor de queue en raison d’une défaillance de la commande du rotor de queue ou en raison d’une perte d'entraînement du rotor de queue.

En cas de défaillance de la commande du rotor de queue, ce dernier conserve une efficacité anticoupleNote de bas de page 21, car il continue de tourner. Cependant, la commande ne fonctionnant plus, le pilote ne peut plus ajuster le niveau d’efficacité anticouple en fonction des besoins de puissance pour garder le nez de l’aéronef droit. Cette urgence peut être simulée en vol en gardant le palonnier à la même position, ce qui permet au pilote de s’exercer à effectuer des atterrissages dans ces conditions sans couper le moteur.

En revanche, en cas de perte d’entraînement du rotor de queue, celui-ci s’arrête de tourner et n’offre plus d’effet anticouple. Sans l’efficacité anticouple du rotor de queue, le seul élément capable de contrer l’effet de couple et d’empêcher l’hélicoptère de tourner sur lui-même est le stabilisateur vertical. Pour cela, la vitesse de déplacement de l’hélicoptère doit être suffisamment élevée. Cette urgence ne peut pas être simulée en vol. Dans l’éventualité d’une telle urgence, la vitesse doit être maintenue jusqu’à ce que le pilote se rende à un endroit qu’il juge adapté pour effectuer une autorotation, car il doit couper le moteur pour atterrir.

Le programme de formation d’Héli-Express inclut également des formations au sol et en vol sur le transport de charges externes de classe B Note de bas de page 22 et les opérations à proximité des lignes à haute tension avec passage sous les fils Note de bas de page 23. Cependant, les exercices pratiqués sous des lignes à haute tension ou à proximité de celles-ci n’incluent pas de pratique de transport d’une charge à l’élingue dans cet environnement particulier.

La formation en vol pour le transport de charge à l’élingue doit durer au moins une demi-heure et s’effectue avec une courte ou une longue élingueNote de bas de page 24.

Le pilote de l’événement à l’étude avait suivi le module de formation technique en vol pour l’AS350. Il avait également effectué une formation en vol pour les opérations à proximité des lignes à haute tension avec passage sous les lignes, le 6 octobre 2020, et une pour le transport de charges externes de classe B, le 8 octobre 2020.

1.17.3.2 Exécution du contrat

1.17.3.2.1 Transport des charges

Avant de débuter les travaux qui concernent l’événement à l’étude et en vue de leur planification, Héli-Express a effectué un survol de reconnaissance de la ligne électrique à haute tension devant faire l’objet des travaux, avec un représentant de GLR à bord.

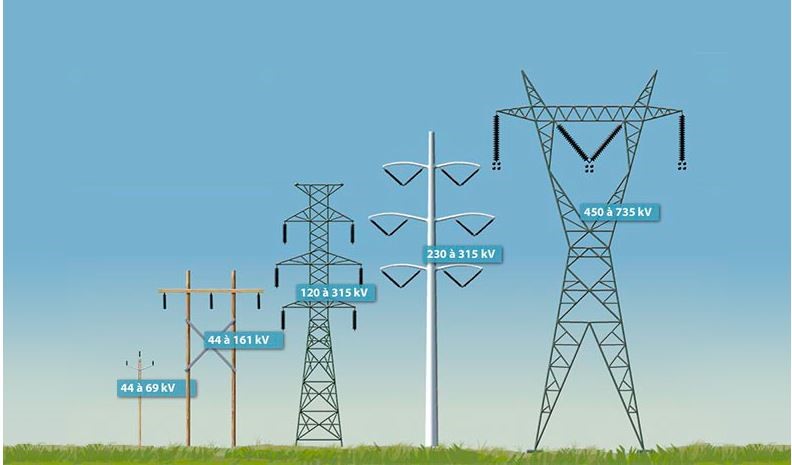

Lors des travaux effectués antérieurement sur des lignes à haute tension de 735 kV, Héli-Express avait transporté et déposé les charges au pied des pylônes où se trouvaient les travailleurs. Cependant, sur une ligne à haute tension de 315 kV, les fils sont plus bas (figure 11).

Par ailleurs, la ligne des Escoumins présentait des particularités (végétation sous la ligne et proximité d’autres lignes à haute tension de 735 kV), qui ont été considérées comme des facteurs de risques élevés. Dans ce contexte, l’hélicoptère allait devoir passer sous les 3 lignes de 735 kV pour déposer les charges au pied des pylônes et à proximité des travailleurs, car l’espace était souvent trop restreint pour passer directement sous la ligne de 315 kV.

L’utilisation d’une l’élingue de 150 pieds éliminait les risques associés au transport des charges sous les fils électriques, mais cela exigeait le dépôt des charges dans l’emprise (entre le pylône et la ligne des arbres) et non sous la ligne, donc plus loin des travailleurs. Héli-Express a opté pour une élingue de 150 pieds.

Selon les informations recueillies au cours de l’enquête, les équipes de GLR s’attendaient à ce que le matériel soit transporté sous la ligne électrique et déposé le plus près possible des pylônes.

Les travaux ont commencé au début du mois d’avril avec un hélicoptère, un pilote, un arrimeur et une élingue de 150 pieds. Un deuxième hélicoptère a été envoyé peu après, mais sans élingue supplémentaire.

En plus de transporter les charges, les hélicoptères devaient, chaque matin et à la demande durant la journée, transporter 8 équipes de 4 monteurs de ligne et 2 équipes de 4 débroussailleurs sur les différents lieux de travail depuis le lieu de rassemblement. Le chef de chantier devait gérer une cinquantaine de personnes en tout. Les journées débutaient par une réunion sur la sécurité entre les pilotes, le chef de chantier et tous les travailleurs.

Le 25 avril, un des 2 pilotes a été remplacé par un 3e pilote (le pilote de l’événement). Lors de la rencontre de changement d’équipage, le nouveau pilote a été informé que les charges n’étaient plus transportées avec l’élingue de 150 pieds, mais qu’elles étaient suspendues directement au crochet fixé sous l’hélicoptère. Cette méthode offrait, entre autres, une plus grande polyvalence pour les opérations héliportées et permettait de réduire les pertes de temps.

En effet, les travailleurs et le matériel devaient constamment être déplacés au courant de la journée. Un hélicoptère qui venait de déposer une charge avec l’élingue de 150 pieds ne pouvait pas passer sous la ligne électrique pour récupérer une équipe prête à être déplacée sans avoir au préalable décroché l’élingue au dépôt le plus près. De plus, les 2 hélicoptères ne pouvaient pas transporter de matériel en même temps étant donné qu’une seule élingue de 150 pieds était disponible, ce qui entraînait encore plus d’attente pour les équipes.

Le pilote de l’événement avait peu d’expérience du transport de charges avec une longue élingue et n’était pas à l’aise à l’idée de travailler avec une élingue de 150 pieds dans des conditions de travail où des pressions de temps et d’efficacité se faisaient sentir. L’autre pilote présent avec lui avait plus d’expérience de l’élingage avec une longue élingue et était le seul à l’utiliser à l’occasion.

1.17.3.2.2 Plate-forme utilisée pendant les travaux

Le remplacement des isolateurs sur les lignes à haute tension de 315 kV nécessite l’utilisation d’une longue échelle ou d’une plate-forme, contrairement au travail effectué sur les lignes à haute tension de 735 kV. Les échelles utilisées sont démontables et peuvent être rangées dans des caisses d’équipement alors que les plates-formes sont en une pièce et ne peuvent se démonter. Les plates-formes doivent donc être transportées seules ou sur le côté des caisses. Le document de méthode de travail sur le transport de charge de l’événement à l’étude ne mentionnait pas le transport ni d’échelles ni de plates-formes, que ce soit seules ou accrochées à l’extérieur des caisses.

Une fois les travaux débutés, GLR a décidé d’accrocher aussi les échelles sur le côté des caisses d’équipement pour les transporter, mais les échelles étaient initialement démontées, et ne dépassaient pas les caisses. Par la suite, pour gagner du temps, certains travailleurs ont décidé d’accrocher les échelles sur le côté des caisses sans les démonter (figure 12).

Le gestionnaire des opérations d’Héli-Express a été informé de cette pratique plus tard par le pilote de l’événement, qui jugeait cette pratique dangereuse, la caisse étant suspendue directement au crochet sous l’hélicoptère. Le gestionnaire des opérations d’Héli-Express a immédiatement informé le chef de chantier qu’il n’approuvait pas cette méthode et que ces échelles devaient dorénavant être démontées et rangées dans les caisses si ces dernières étaient transportées sans élingue. GLR, qui avait adopté cette méthode qu’elle estimait sécuritaire et efficace, a trouvé cette décision frustrante et n’en a pas compris sa raison, d’autant plus que les premiers pilotes l’avaient acceptée sans exprimer de préoccupation particulière pour la sécurité.

Environ 1 semaine avant l’événement à l’étude, les travailleurs d’une équipe ont avisé le chef de chantier que la plate-forme qu’ils utilisaient avait été endommagée et qu’ils en avaient besoin d’une autre. Le pilote chargé de l’opération a récupéré la plate-forme endommagée en la transportant à la verticale, suspendue directement au crochet fixé sous l’hélicoptère, et a ramené une nouvelle plate-forme à l’équipe de la même manière.

Ayant observé l’instabilité de la plate-forme lors du transport à la verticale, le pilote de l’événement désirait trouver une meilleure manière d’élinguer la plate-forme au cas où cette situation se reproduirait. Il a effectué un essai en vol en transportant la plate-forme accrochée à l’horizontale et sans élingue, essai qui a été jugé satisfaisant. Il a alors communiqué avec le gestionnaire des opérations d’Héli-Express, l’a informé de la méthode choisie pour transporter une plate-forme ou une échelle et lui a envoyé la vidéo tournée lors de l’essai en vol (figure 13). GLR et l’arrimeur ont été informés de la décision et de comment les sangles devaient être installées. Aucune préoccupation n’a été soulevée.

Suite à cette décision, des plates-formes ont été transportées à l’horizontale au moins à 2 occasions sans incident. Seule une certaine oscillation avait été observée au moment du décollage quand l’hélicoptère transportait une plate-forme, mais celle-ci s’était stabilisée rapidement avec l’augmentation de la vitesse.

1.17.4 Exploitation des charges à l’élingue

Selon le Manuel de pilotage des hélicoptères de TC

LE DÉCOLLAGE

Une fois que vous êtes satisfait que toutes les conditions pour le vol ont été remplies, commencez une transition de décollage où le gain d’altitude précède la vitesse vers l’avant. Ce genre de décollage permet le franchissement d’obstacles rapidement. Lorsque vous vous trouvez à une hauteur sécuritaire, laissez la vitesse augmenter jusqu’à ce que vous ayez un contrôle maximal sur la charge. Vérifiez les limites dans le manuel de vol, de toutes façons il n’y a pas grand avantage à voler plus vite que 90 mi/h quelle que soit la charge à l’élingue. À mesure que la vitesse augmente, faites attention aux caractéristiques de la charge et, s’il devait y avoir des oscillations, réduisez la vitesse en douceur. De cette façon vous établirez la vitesse maximale de sécurité pour votre charge. Une fois en vol en toute sécurité, placez le commutateur principal du crochet de charge à la position « arrêt » (si votre hélicoptère est ainsi équipé).

Il est important de réduire la vitesse au premier signe d’oscillation, mais n’abaissez pas le collectif rapidement. Toutes actions sur les commandes doivent être souples et en douceur. La réduction de collectif (et de là [sic] la vitesse) et l’amorce d’un virage à angle d’inclinaison faible sont efficaces pour diminuer les oscillations des chargesNote de bas de page 25.

1.18 Renseignements supplémentaires

1.18.1 Travail aérien

En 2019, le BST a publié le Rapport d’enquête sur une question de sécurité du transport aérien (SII) A15H0001Note de bas de page 26, dont l’objectif est d’améliorer la sécurité en réduisant les risques liés aux activités de taxi aérien au Canada, un secteur qui continue de connaître plus d’accidents que tous les autres secteurs de l’aviation commerciale. Le secteur du travail aérien ayant beaucoup de similarités avec le taxi aérien et étant le secteur qui connaît le plus d’accidents après celui du taxi aérien, il convient de considérer les discussions et les conclusions de cette enquête.

De plus, les informations recueillies au cours de la présente enquête (A21Q0024) ont révélé que la nature complexe et variable du secteur du travail aérien et l’ampleur des pressions concurrentes engendraient des dangers et des facteurs de risque différents de ceux d’autres secteurs de l’aviation. La façon dont l’exploitant gère les dangers ou les risques détermine le niveau de sécurité de ses opérations. Plus les mécanismes de défense sont fragiles ou rares, plus la marge de sécurité est mince. C’est le cas lorsque les exploitants délèguent la gestion de nombreux risques opérationnels aux équipages de conduite, qui sont en contact direct avec les clients. De plus, du fait que les pilotes et les clients doivent travailler en équipe lors des opérations, les clients peuvent avoir tendance à se fier directement aux pilotes pour la gestion des opérations en fonction de leurs besoins opérationnels.

Dans son Rapport d’enquête sur une question de sécurité du transport aérien A15H0001, le BST a établi 19 thèmes de sécurité découlant des renseignements recueillis auprès de l’industrie et qui, à la suite d’une analyse supplémentaire combinée avec d’autres données, ont produit des conclusions variées. Les 6 thèmes pertinents à la présente enquête et leurs conclusions respectives sont présentés dans le tableau 4.

| Thème | Conclusion |

|---|---|

| Disponibilité de personnel qualifié | Un personnel qualifié est essentiel pour la sécurité; un personnel compétent est un élément clé de la gestion du risque. |

| Acceptation de pratiques non sécuritaires | Si des pratiques non sécuritaires ne sont pas reconnues et des mesures d'atténuation ne sont pas prises, ou si de telles pratiques sont acceptées au fil du temps en tant que méthodes de travail « normales », le risque d'accident est augmenté. |

| Pression liée à l'opération | Les pressions internes et externes, y compris la pression de produire des résultats, peut influer négativement sur la sécurité. |

| Prise de décisions du pilote et gestion des ressources de l'équipage | La prise de décision et la gestion des ressources de l’équipage sont des compétences cruciales qui aident les équipages de conduite à gérer les risques associés aux opérations aériennes. |

| Formation des pilotes et autre personnel d'opérations aériennes | Il est essentiel de donner de la formation aux pilotes et autre personnel d'opérations aériennes pour perfectionner les connaissances et compétences dont ils ont besoin pour gérer efficacement les divers risques associés aux opérations de taxi aérien. |

| Gestion de la sécurité | La gestion efficace de la sécurité est importante pour que les exploitants puissent proactivement cerner les dangers et réduire les risques au plus bas niveau raisonnablement possible. |

La SII a fait ressortir 2 principaux facteurs sous-jacents qui contribuent aux accidents : l’acceptation de pratiques non sécuritaires et la gestion inadéquate des dangers opérationnels.

L'acceptation de pratiques non sécuritaires est progressive et les exploitants et pilotes n'en sont généralement pas conscients. Il est ainsi difficile de saisir à quel point la marge de sécurité s'est dégradée.

La gestion inadéquate des dangers opérationnels résulte du conflit dans ce secteur entre les objectifs de production à court terme et les objectifs de sécurité à long terme. Une analyse plus approfondie des données sur les accidents a révélé la fragilité ou l'absence de mécanismes de défense qui, si on les renforçait ou les ajoutait, pourraient améliorer la sécurité. Le fait que ces mécanismes de défense soient insuffisants, et qu'ils l'aient été dans beaucoup d'accidents depuis plusieurs années, confirme la persistance des dangers et des facteurs de risque.

Par exemple, la gestion de la sécurité lors d’opérations de transport de charges externes est complexe parce qu’elle comporte des risques spécifiques qui varient. Chaque charge est unique de par son poids, sa forme ou son emballage et aura un comportement en vol différent. Le choix du type d’élingue et du dispositif pour accrocher la charge devra également être pris en considération dans la gestion de la sécurité de ces opérations. Si ces opérations se déroulent dans un environnement présentant des risques supplémentaires tels que la proximité de lignes à haute tension, il peut être nécessaire d’adapter les manières de faire pour tenir compte des risques dans leur ensemble.

1.18.2 Hydro-Québec et les exploitants aériens

Hydro-Québec compte 21 exploitants aériens sur sa liste de fournisseurs qualifiés pour l’affrètement d’hélicoptères. Quinze de ces exploitantsNote de bas de page 27 sont membres de l’Association québécoise du transport aérien (AQTA), qui est un « organisme à but non lucratif dont le mandat est d’offrir des services à ses membres et de représenter l’industrie dans le but de soutenir et de promouvoir le transport aérien au QuébecNote de bas de page 28. » Les membres de l’AQTA proviennent de différents secteurs comme les aéroports, les organismes de maintenance et de certification et les unités de formation au pilotage.

L’AQTA organise un congrès annuel où les membres peuvent assister notamment à des séances d’information données par différents intervenants. Hydro-Québec a participé à plusieurs congrès de l’AQTA dans le but de communiquer de l’information aux exploitants aériens, comme lorsque les modalités contractuelles ont changé.

À l’occasion d’une présentation faite au congrès de l’AQTA en mars 2019, Hydro-Québec a expliqué que la société avait modifié les modalités de gestion et d’administration des affrètements dans le but de réduire les coûts. Hydro-Québec a aussi expliqué que le contexte de libre-échange permettait d’ouvrir le marché aux fournisseurs hors Québec et d’augmenter ainsi le bassin de fournisseurs qualifiés et de favoriser des prix compétitifs.

Le 20 novembre 2019, l’AQTA a organisé une rencontre spéciale entre ses membres étant des fournisseurs qualifiés d’Hydro-Québec (exploitants d’hélicoptères seulement) et la direction Services de transport d’Hydro-Québec afin d’établir le dialogue entre les 2 parties. Les discussions ont mené à l’établissement de 3 enjeux prioritaires : la pénurie de main-d’œuvre, une meilleure planification des travaux par Hydro-Québec et la révision des contrats.

La direction Services de transport, dont la mission est unique au sein d’Hydro-Québec, ne fait pas partie intégrante de l’activité principale d’Hydro-Québec. À la suite de la restructuration organisationnelle et hiérarchique de la société en 2015, le pouvoir décisionnel de la direction Services de transport relatif aux contrats nécessitant des opérations héliportées est affaibli par l’ajout d’autres intervenants de différentes directions dont les connaissances et les compétences ne sont pas reliées aux opérations aériennes. Fin 2019, l’AQTA a donné un mandat à un lobbyiste-conseil pour représenter les exploitants-fournisseurs qualifiés auprès de différentes directionsNote de bas de page 29 d’Hydro-Québec et leur expliquer les répercussions des décisions prises sur les réalités opérationnelles des exploitants et sur la sécurité des vols.

Hydro-Québec a accepté de dialoguer avec l’AQTA et plusieurs tentatives de rapprochement ont été faites. Cependant, le 26 février 2020, Hydro-Québec a organisé une séance d’information pour présenter, à l’AQTA, les nouvelles clauses contractuelles propres aux exploitants. Mécontents de ces nouvelles clauses, les exploitants ont demandé le report de leur entrée en vigueur afin de pouvoir en discuter entre eux. Hydro-Québec a refusé.

Le 5 novembre 2020, l’AQTA a envoyé une lettre à Hydro-Québec dans laquelle l’Association a exprimé, au nom de ses 15 exploitants d’hélicoptères membres, ses inquiétudes quant à certaines mesures prises nuisibles à la sécurité et à l’efficacité des opérations héliportées et quant à la capacité des exploitants à maintenir la qualité des services offerts dans de telles conditions. L’AQTA a par ailleurs demandé à Hydro-Québec de renouer le dialogue; demande que la société a acceptée par écrit le 8 décembre 2020.

En 2021, un certain nombre d’événements se sont produits lors d’opérations héliportées près de lignes électriques (annexe B), notamment un le 14 avril 2021, au cours duquel le rotor principal d’un hélicoptère a heurté une ligne électrique au nord de Forestville, (Québec) pendant l’inspection d’un pylôneNote de bas de page 30. Suite à cet événement, la direction Services de transport a formé un comité de travail, qui regroupait notamment 3 exploitants d’hélicoptère, dans le but de trouver des mesures correctives à court terme. Le 3 septembre 2021, une présentation virtuelle sur les travaux effectués par le comité de travail a été donnée aux exploitants d’hélicoptère présents. Depuis, plusieurs sujets de préoccupation nuisibles à la sécurité des opérations ont été abordés avec Hydro-Québec, y compris l’absence de normalisation des méthodes d’élingage et l’attribution des contrats au moins-disant. Selon les exploitants, cette méthode d’attribution des contrats a un effet négatif sur leur capacité à investir pour maintenir et améliorer la sécurité des opérations, comme en achetant de l’équipement spécialisé et en donnant plus de formation aux pilotes.

1.18.3 Circulation de l’information

La communication et la coordination sont des processus centraux du travail en équipe Note de bas de page 31. La communication est un élément clé du bon fonctionnement d'une équipe, car elle permet la fourniture d’information, l’établissement de relations interpersonnelles et le maintien de l'attention sur le suivi des tâches Note de bas de page 32. De plus, dans un contexte de système multiéquipe Note de bas de page 33, la communication entre les équipes est essentielle pour l’établissement de normes et d’une compréhension mutuelle entre différentes équipes. En effet, les équipes qui composent un système multiéquipe possèdent généralement une mission, une expertise, une structure, des normes et des procédures opérationnelles qui diffèrent les unes des autres. Une communication efficace et bidirectionnelle est donc nécessaire au bon fonctionnement de ces systèmes, notamment pour une compréhension commune de l’objectif commun aux équipes, mais aussi des objectifs propres à chaque équipe du système.

2.0 Analyse

Le pilote possédait la licence et les qualifications requises pour effectuer le vol à l’étude. Rien n’indique que la performance du pilote ait été affectée par des facteurs médicaux ou physiologiques. Les conditions météorologiques qui prévalaient au moment de l’événement étaient favorables au vol selon les règles de vol à vue.

L’examen du rotor de queue et de la plate-forme effectué par le laboratoire du BST a confirmé que les deux étaient entrés en contact lors du transport de la plate-forme comme charge externe. La plate-forme était suspendue à l’horizontale à l’aide d’une sangle et d’un émerillon (non conçu pour le levage de charge) directement au crochet fixé sous l’hélicoptère.

Les opérations héliportées à proximité de lignes électriques à haute tension sont très spécialisées et comportent des risques élevés connus, qu’elles exigent ou non le transport de charge externe ou le passage sous les fils électriques. En dépit de l’importance qu’Hydro-Québec accorde à la sécurité sur ses chantiers, un certain nombre d’événements se sont produits lors d’opérations d’élingage au cours des dernières années.

La présente analyse portera dans un premier temps sur le vol de l’événement, pour ensuite se concentrer sur les circonstances qui ont eu des influences directes ou indirectes sur cet événement. Elle se penchera d’abord sur les circonstances sur le terrain avant de s’attarder sur celles entourant le contrat avec Hydro-Québec.

2.1 Le vol en question

Le jour de l’événement, le remplacement d’une plate-forme endommagée a été requis par le chef de chantier. Après avoir ravitaillé son hélicoptère en carburant au lieu de rassemblement, le pilote de l’événement a décollé pour se positionner au-dessus de la nouvelle plate-forme afin que l’arrimeur la suspende au crochet fixé sous l’hélicoptère.

Après le décollage, voyant que la plate-forme, qui était transportée horizontalement, oscillait de l’avant vers l’arrière, l’arrimeur a avisé le pilote par radio.

Le pilote avait déjà observé une oscillation de la plate-forme lors de décollages précédents et s’attendait à ce que celle-ci se stabilise avec l’accélération, comme elle l’avait fait les fois précédentes.

Fait établi quant aux causes et aux facteurs contributifs

Le pilote, qui se fondait sur son expérience lors de vols précédents, s'attendait à ce que la charge se stabilise avec l'accélération; cependant, la plate-forme a continué à osciller et a percuté la poutre de queue.

Immédiatement après avoir entendu le bruit d’impact, le pilote a ralenti l’hélicoptère et largué la charge. Selon les analyses effectuées au laboratoire du BST, les dommages à la plate-forme démontrent qu’elle n’a pas touché les pales du rotor de queue lorsqu’elle était suspendue au crochet de l’hélicoptère. Néanmoins, les analyses ont confirmé que l’une des pales du rotor de queue et la plate-forme étaient bien entrées en contact. Ainsi, ce contact a eu lieu immédiatement après le largage de la plate-forme par le pilote.

Fait établi quant aux causes et aux facteurs contributifs

Le cabré entamé par le pilote pour ralentir l’hélicoptère a fait que le rotor de queue s’est retrouvé à proximité de la plate-forme tout juste larguée et est entré en contact avec celle-ci, ce qui a causé, à l’insu du pilote, l’arrachement en vol du rotor de queue et de sa boîte d’engrenages.

Le pilote s’est immédiatement rendu compte que le palonnier ne lui permettait plus de contrôler le mouvement de lacet et a rapidement éprouvé des difficultés à conserver la maîtrise de l’aéronef.

Dans le cadre de leur formation annuelle, les pilotes s’entraînent aux manœuvres à effectuer en cas d’urgence qui sont décrites dans le manuel de vol de l’hélicoptère. Les techniques décrites s’appliquant dans les cas où le pilote n’a plus la possibilité de contrôler le mouvement de lacet à l’aide du palonnier supposent que l’hélicoptère a toujours son rotor de queue et que celui-ci produit toujours un effet anticouple, mais que le palonnier ne permet plus de modifier son niveau d’efficacité. Dans un tel cas, il est quand même possible d’effectuer un atterrissage avec le moteur en marche.

Par contre, l’absence d’effet anticouple, comme celle qui s’est produite dans l’événement à l’étude, ne peut pas être reproduite en vol pour les besoins de formation. Ainsi, les pilotes ne peuvent pas s’entraîner à gérer une telle situation. Dans cette situation, le seul élément capable d’empêcher l’hélicoptère de tourner sur lui-même est le stabilisateur vertical dans la mesure où la vitesse de déplacement est suffisamment élevée. Pour atterrir, le pilote doit ensuite exécuter une autorotation tout en coupant le moteur.

Dans le cas à l’étude, le pilote ne croyait pas avoir perdu le rotor de queue, mais croyait qu’une rupture s’était produite le long de la chaîne de commande du rotor de queue. Après avoir repris de la vitesse, le pilote s’est dirigé vers la piste d’atterrissage située près du lieu de rassemblement pour y exécuter un atterrissage avec le moteur en marche, comme il avait appris à le faire pendant sa formation. Cependant, après avoir perdu et repris la maîtrise de l’aéronef en lacet à 2 reprises en se dirigeant vers la piste, sa vitesse et son altitude étaient devenues insuffisantes pour lui permettre de reprendre la pleine maîtrise de l’aéronef quand il a perdu la maîtrise du mouvement de lacet une 3e fois.

Fait établi quant aux causes et aux facteurs contributifs

Le pilote a manœuvré pour réduire sa vitesse au minimum et descendre le plus bas possible avant de couper le moteur pour arrêter le mouvement de rotation. Lorsque la puissance a été coupée, l’hélicoptère était probablement à une hauteur ne permettant pas d’amortir suffisamment la descente, ce qui a causé des dommages substantiels à l’hélicoptère et des blessures graves au pilote au moment de l’atterrissage brutal.

2.2 Circonstances sur le terrain

2.2.1 Pressions temporelles

Les travaux de remplacement d’isolateurs des lignes électriques sont soumis à des échéances serrées, car ils nécessitent une mise hors tension du circuit électrique en travaux. Tout retard, même s’il découle d’une situation indépendante de la volonté des fournisseurs (les conditions météorologiques, par exemple), peut exercer des pressions temporelles sur les fournisseurs et indirectement sur les sous-traitants. En effet, toute échéance non respectée se traduit par une pénalité pécuniaire, qui vient s’ajouter aux pressions financières que ressent déjà le fournisseur du fait même qu’il a dû offrir le prix le plus bas possible pour être sélectionné parmi les soumissionnaires. Si le détenteur du contrat ne peut, à lui seul, absorber tous ces frais, il est possible que les différents sous-traitants auxquels il a recours fassent ce qu’ils peuvent de leur côté pour travailler le plus vite possible. Pour ce faire, il est possible qu’ils privilégient certaines adaptations qui risquent de réduire la marge de sécurité au profit de la productivité.

Dans l’événement à l’étude, les pilotes étaient conscients de la nécessité de minimiser les pertes de temps. Ils savaient aussi que le transport de charges à l’aide d’une élingue de 150 pieds n’offrait pas autant de polyvalence que le transport sans élingue. De plus, une seule élingue était disponible pour 2 hélicoptères et certains pilotes n’avaient pas l’habitude d’élinguer des charges à l’aide d’une longue élingue. Non seulement le transport des charges suspendues directement au crochet fixé sous l’hélicoptère répondait mieux aux besoins d’efficacité de G.L.R. Inc. (GLR), il respectait par ailleurs le choix des pilotes, en fonction de leur expérience, d’utiliser ou non l’élingue de 150 pieds.

Fait établi quant aux causes et aux facteurs contributifs

Les échéances immuables du chantier et les conséquences contractuelles associées en cas de dépassement ont exercé des pressions temporelles sur les travailleurs du chantier et indirectement sur les pilotes. Devant ces pressions, les pilotes ont alors privilégié le transport des charges sans élingue pour gagner du temps.

2.2.2 Gestion des risques pendant les opérations

2.2.2.1 Conflit entre les objectifs de production et les objectifs de sécurité

Une analyse approfondie des données sur des accidents effectuée dans le cadre de l’Enquête sur une question de sécurité (SII) du transport aérien A15H0001 du BST a révélé qu’il existait une fragilité accrue ou une absence des mécanismes de défense lorsque les dangers opérationnels n’étaient pas gérés adéquatement.

En l’absence d’un certain cadre opérationnel (par exemple, de procédures spécifiques à un type de travail aérien) ou en l’absence de recommandations de l’exploitant, les pratiques non sécuritaires peuvent commencer à être acceptées. Ce phénomène est progressif et risque de passer inaperçu tant chez les pilotes que les exploitants. Il devient alors difficile de saisir à quel point la marge de sécurité s’est dégradée.

Quand les pratiques non sécuritaires n'ont aucun effet néfaste ou donnent de bons résultats (clients satisfaits), leur acceptation peut sembler rationnelle. Elles finissent par devenir la norme et ne sont plus considérées comme étant à risques.

2.2.2.2 Évaluation des risques

Le transport de charge sans élingue comporte des risques supplémentaires, dont celui que la charge heurte la queue de l’hélicoptère. Les exploitants d’hélicoptères qui effectuent des travaux aériens, quels qu’ils soient, sont exposés à divers dangers et risques et sont soumis à des pressions opérationnelles propres à leur secteur d’activités. Les pilotes étant souvent en contact direct avec le ou les clients, il n’est pas rare qu’ils interviennent directement dans la gestion de ces risques et de ces pressions, comme l’ont fait les pilotes de l’événement à l’étude.

Les opérations d’élingage sont de nature très variable et très complexe. Même si des procédures générales ou des lignes directrices peuvent être utiles, elles ont un effet limité en raison du caractère unique de chaque opération et de chaque charge à transporter.

Dans l’événement à l’étude, lorsque la première plate-forme a été endommagée, une seconde plate-forme a été transportée à la demande du chef de chantier. La méthode de travail ne couvrait pas le transport d’échelles ni de plates-formes. En revanche, dans le cas où une nouvelle situation se présentait, comme c’était le cas ici, la méthode de travail prévoyait un point d’arrêt pour évaluer cette nouvelle situation et trouver une autre méthode.

Même si la méthode de travail et le point d’arrêt n’étaient pas connus des pilotes, ces derniers ont néanmoins réfléchi à la manière d’élinguer la plate-forme après avoir observé l’instabilité de la plate-forme endommagée et de celle de remplacement lorsqu’elles ont été transportées à la verticale.

N’ayant qu’une expérience limitée du transport des charges externes, le pilote de l’événement n’a fort probablement pas été en mesure d’évaluer avec justesse tous les risques associés au transport de la plate-forme à l’horizontale. Il a néanmoins suivi la procédure associée à une charge inhabituelle stipulée dans le manuel d’exploitation d’Héli-Express : il a informé le gestionnaire des opérations de la décision et lui a envoyé la vidéo tournée lors du vol d’essai jugé satisfaisant.

Fait établi quant aux causes et aux facteurs contributifs

Les risques liés au transport sans élingue d’une charge légère n’ayant pas été bien saisis par les pilotes et le gestionnaire des opérations, et aucune préoccupation n’ayant été soulevée, le pilote a conclu que la plate-forme pouvait être transportée sans danger à l’horizontale et sans élingue.

2.2.2.3 Formation des pilotes

Selon les conclusions du Rapport d’enquête sur une question de sécurité du transport aérien A15H0001 du BST, une gestion efficace des risques opérationnels passe par des éléments clés comme la disponibilité de personnel qualifié et leur niveau de compétence dans les domaines de la prise de décisions et de la gestion des ressources de l’équipage. Pour se faire, il devient essentiel de donner de la formation aux pilotes pour qu’ils perfectionnent les connaissances et les compétences dont ils ont besoin pour gérer efficacement les divers risques associés aux opérations.

Dans le cas des pilotes d’Héli-Express, la formation annuelle pour les opérations héliportées à proximité des lignes à haute tension n’incluait pas de vol d’entraînement de transport d’une charge externe exigeant de passer sous des lignes électriques ou à proximité de celles-ci, que ce soit avec une élingue de 150 pieds ou sans élingue. Les pilotes développaient donc leurs compétences et leurs connaissances en matière de transport de charge externe dans cet environnement particulier principalement lors des contrats.

Fait établi quant aux risques

Si les pilotes ne suivent pas de formation spécialisée pour reconnaître les pratiques dangereuses spécifiques à leur environnement de vol, ces pratiques risquent de devenir la norme et donc de réduire les marges de sécurité.

2.3 Circonstances relatives au contrat avec Hydro-Québec

2.3.1 Sélection des soumissionnaires

Les besoins en maintenance des lignes de transport d’électricité d’Hydro-Québec et la charge de travail associée dépassent sa capacité interne pour certains travaux. Pour combler cet écart, Hydro-Québec fait appel à des entreprises externes et est un employeur de poids pour les exploitants d’hélicoptères au Québec depuis longtemps.

Certaines modifications apportées en 2019 par Hydro-Québec aux conditions d’attribution des contrats touchaient les entrepreneurs en construction de lignes électriques qui soumissionnaient pour des travaux en marché qualifié, comme ceux de l’événement à l’étude. Pour déterminer quel soumissionnaire est le moins-disant, Hydro-Québec a ajouté des facteurs de pondération en fonction des indices de performance et peut par la suite négocier le prix des soumissions conformes. Par ailleurs, si le fournisseur doit engager un exploitant d’hélicoptères pour effectuer les travaux sur lesquels il soumissionne, il aura tendance à favoriser lui aussi le soumissionnaire moins-disant pour avoir plus de chance d’obtenir le contrat.

Depuis environ 2018, Héli-Express concentre ses opérations aériennes principalement autour des travaux de maintenance de lignes de transport d’électricité, comme le remplacement d’isolateurs, secteur dont tous les contrats au Québec sont fournis par Hydro-Québec. Ainsi, la décision stratégique d’Héli-Express lui permet d’obtenir des contrats offrant un grand nombre d’heures de vol, et ce à long terme. L’octroi de ces contrats n’étant basé que sur le montant de la soumission conforme aux exigences, Héli-Express cherchait à offrir le plus bas prix possible.

D’ailleurs, une des préoccupations des exploitants était que les pressions financières reliées au plus bas prix possible ont un effet sur leur capacité à investir pour maintenir et améliorer la sécurité des opérations, par exemple en achetant de l’équipement spécialisé et en offrant plus de formation aux pilotes.

2.3.2 Temps de préparation accordé au soumissionnaire sélectionné

Bien que le délai moyen entre l’attribution d’un contrat par Hydro-Québec et le début des travaux soit en moyenne de 40 jours, il est fréquemment de 14 jours, comme dans le cas à l’étude. Selon les fournisseurs, le délai qui leur est accordé par Hydro-Québec pour préparer les travaux serait souvent trop court et exercerait sur eux une pression. En plus de devoir préparer la documentation exigée, les fournisseurs peuvent faire face à des défis logistiques, comme engager de la main-d’œuvre qualifiée et en nombre suffisant, se procurer le matériel requis dans les temps voulus et préparer la zone de travail. La disponibilité de certains équipements et le manque de main-d’œuvre qualifiée sont souvent des obstacles que les fournisseurs doivent surmonter dans les délais stipulés dans le contrat, sans pouvoir obtenir de sursis, ce qui peut aussi leur imposer une pression financière. Même si les échéances sont spécifiées dans l’appel de propositions et donc connues des fournisseurs et acceptées, ceux-ci portent régulièrement cette question à l’attention de la direction principale - Approvisionnement stratégique d’Hydro-Québec. Dans l’événement à l’étude, tout dépassement des délais ou des dates indiquées au contrat affectait l’indice de performance du fournisseur et pouvait lui occasionner des pénalités pécuniaires, même si les retards étaient indépendants de sa volonté, comme ceux causés par de mauvaises conditions météorologiques.

Par ailleurs, lorsque le temps accordé pour effectuer la planification est insuffisant, il est possible que le fournisseur et l’exploitant d’hélicoptères, qui voient leur charge de travail augmenter, limitent l’étendue de leur gestion des risques et la mise en place de mesures efficaces d’atténuation des risques.

De plus, pour être fiable, une gestion des risques requiert la collaboration des divers experts qui interviendront sur le chantier. GLR et Héli-Express disposaient de 14 jours pour la préparation de leurs tâches respectives, ce qui selon eux laissait peu de temps pour effectuer, en collaboration, une gestion des risques complète et détaillée après leur survol de reconnaissance de la ligne de transport électrique.

GLR, qui avait effectué ce genre de travaux avec Héli-Express sur des lignes de 735 kV, s’attendait à ce que les charges soient transportées comme d’habitude, en passant sous la ligne électrique, pratique qu’il connaissait et savait efficace. Après le survol, Héli-Express a informé GLR que les travaux d’élingage se feraient sans passer sous les fils à l’aide d’une élingue de 150 pieds étant donné que les fils électriques de la ligne de 315 kV sont plus bas et posent un risque plus élevé que ceux d’une ligne de 735 kV.

Fait établi quant aux risques

Si des pressions financières et temporelles entravent la bonne planification des opérations, la gestion des risques et la prise de mesures d’atténuation des risques, il se peut que les ressources soient principalement consacrées à la réalisation des travaux et qu’une emphase insuffisante soit mise sur la sécurité.

2.3.3 Communication et coordination