Rupture d'un longeron de bogie

Canadien National

Wagon-citerne PROX 88181

Point milliaire 125,6, subdivision Kingston

Brockville (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 30 janvier 1997 vers 15 h, heure normale de l'Est, pendant une manoeuvre à la DuPont Chemical à Maitland (Ontario), un employé du Canadien National a remarqué qu'un montant de la plaque de garde du longeron de bogie n'était pas en place à l'extrémité « A » du wagon-citerne PROX 88181. Le wagon-citerne contenait un résidu d'ammoniac anhydre.

Le Bureau a déterminé que le longeron de bogie s'est rompu à cause d'une combinaison de facteurs. Un défaut de coulée, la basse température, une soudure transversale non standard dans la voûte de la glissière de la plaque de garde et la résistance inférieure à la rupture du métal du longeron de bogie ont contribué à la rupture fragile catastrophique du longeron de bogie dans des conditions normales de service.

1.0 Renseignements de base

1.1 Les faits

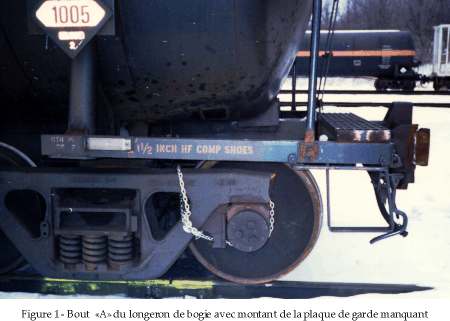

Vers 15 hNote de bas de page 1 le 30 janvier 1997, au point milliaire 117,9 de la subdivision Kingston, un agent de train du Canadien National (CN) à bord du train de marchandises no 590 du CN (train 590) remarque, pendant une manoeuvre à Maitland (Ontario), qu'un montant de la plaque de garde de l'extrémité « A » du longeron de bogie (position R-4) manque sur le wagon-citerne PROX 88181 (le wagon-citerne). On immobilise le train et l'équipe de train examine le wagon-citerne. Le chef de train demande au mécanicien de ramener le train 590 au triage de Brockville à Brockville (Ontario) à vitesse réduite (20 mi/h). À l'arrivée à Brockville, on déclare le wagon-citerne avarié et un préposé aux wagons enchaîne l'essieu au longeron de bogie afin que le wagon-citerne puisse être manoeuvré dans le triage et amené sur la voie de réparation (Figure 1).

Le wagon-citerne ne montre aucun signe d'impact, et comme on ne connaît pas les circonstances de la rupture, le longeron de bogie brisé et le longeron de bogie de l'extrémité « B » (à des fins de comparaison) sont envoyés au Laboratoire technique du BST pour examen et analyse.

On entreprend des recherches sur la voie et l'emprise entre le point milliaire 117,9 (DuPont Chemical) et le point milliaire 125,6 (triage de Brockville) afin de retrouver la pièce manquante du longeron de bogie, mais en vain.

1.2 Marchandises dangereuses

Le wagon-citerne contenait un résidu d'ammoniac anhydre, UN 1005, classe 2.4. L'ammoniac anhydre est un gaz translucide, incolore et corrosif, qui dégage une odeur caractéristique et qui est toxique s'il est inhalé. On s'en sert comme engrais, comme réfrigérant, ainsi que dans la fabrication d'autres produits chimiques. Il est expédié comme liquide sous pression. Au contact, le produit peut causer des engelures de même que des brûlures au premier et au deuxième degré qui sont souvent graves et peuvent même être mortelles en cas d'exposition prolongée.

1.3 Autres renseignements

1.3.1 Constructeur du wagon

Le wagon a été construit par la Union Tank Car Company d'East Chicago en Indiana (États-Unis) en mars 1967. Il a été conçu selon les normes de l'Association of American Railroads (AAR). Les wagons-citernes connus sous les numéros DOT 112J340W aux États-Unis et CTC 112J340W au Canada sont des wagons-citernes sous pression utilisés pour le transport de marchandises dangereuses.

Les fiches de réparation indiquent que seules des réparations courantes ont été faites sur le wagon-citerne depuis sa construction.

1.3.2 Exigences relatives à la construction des longerons de bogie

Le longeron de bogie est du type Barber S-2, et il a été fabriqué en décembre 1966 par la National Castings à son usine de Melrose Park (États-Unis), selon le gabarit numéro 43879-E. Le code de l'AAR est F9S-01BNUE et le numéro de série, 7668. Au Canada, tous les longerons de bogie doivent répondre aux exigences de la division de mécanique du département de l'entretien et des opérations de l'AAR.

La spécification M-210-90 de l'AAR, Purchase and Acceptance of AAR Approved Side Frames, indique que les longerons de bogie doivent être faits d'acier de nuance B ou C. La spécification M201-92 de l'AAR, Steel Castings, prescrit pour l'acier de nuance B une plage de dureté comprise entre les indices Brinell 137 et 208, échelle de 3 000 kilogrammes. La spécification de l'AAR exige en outre un coefficient minimal d'absorption d'énergie de 20 joules (15 pieds-livres) à moins 7 °C (20 ° Fahrenheit).

1.3.3 Réparations au longeron de bogie

Une glissière est posée dans la partie supérieure de la plaque de garde du longeron de bogie lorsque l'adapteur de roulement à rouleau use la voûte de la plaque de garde au-delà des limites acceptables. La spécification S-327-78 de l'AAR, Frame Roof Repair, illustre la méthode de pose d'une glissière à l'aide de quatre soudures en bouchon par glissière. La Procor Limited avait posé une glissière dans la voûte du longeron de bogie qui s'est rompu. Les fiches de réparation de la Procor Limited indiquent que la glissière a probablement été posée sur le wagon-citerne en février 1987. Cette opération a consisté en quatre soudures en bouchon et un cordon de soudure entourant transversalement et longitudinalement la glissière. Cette méthode de pose était admise et employée dans tous les ateliers de réparation de la Procor Limited. La compagnie avait aussi posé, à l'aide de la même technique, une glissière dans le longeron de bogie examiné à des fins de comparaison. La soudure transversale crée une contrainte résiduelle intempestive dans l'arrondi entre le sommet et les montants de la plaque de garde, contrainte qui pourrait contribuer à la naissance d'une rupture. Environ 20 000 longerons de bogie ont des glissières posées de la même façon; ces longerons sont installés sur un grand nombre de wagons-citernes.

1.3.4 Déplacements du wagon-citerne

Le tableau de la page suivante résume les déplacements du wagon-citerne, ainsi que les inspections auxquelles il a été soumis, avant qu'on ne remarque l'absence du montant de la plaque de garde.

| Lieu | Date de départ | Situation | Type d'inspection (Inspecteur) | Température ambiante quotidienne minimale |

|---|---|---|---|---|

| Chigwell (Alberta) |

15 janv. 1997 | Chargé | Avant départ (Inspecteur de wagons autorisé) |

−24 °C |

| Red Deer (Alberta) |

18 janv. 1997 | Chargé | Avant départ et essai de frein no 2 (Inspecteur de wagons autorisé) |

−14 °C |

| Calgary (Alberta) |

19 janv. 1997 | Chargé | Avant départ et essai de frein no1 (Inspecteur de wagons autorisé) |

−9 °C |

| Moose Jaw (Saskatchewan) | 20 janv. 1997 | Chargé | Au défilé (Équipe de train) |

−12 °C |

| Winnipeg (Manitoba) |

22 janv. 1997 | Chargé | Au défilé (Équipe de train) |

−15 °C |

| Thunder Bay (Ontario) |

22 janv. 1997 | Chargé | Au défilé (Équipe de train) |

−23 °C |

| Smiths Falls (Ontario) |

25 janv. 1997 | Chargé | Avant départ (Équipe de train) |

+4 °C |

| Brockville (Ontario) |

27 janv. 1997 | Chargé | Avant départ (Équipe de train) |

+4 °C |

| Maitland (Ontario) |

30 janv. 1997 | Vide | Avant départ (Équipe de train) |

+4 °C |

1.4 Essais et recherche

1.4.1 Laboratoire technique du Bureau de la sécurité des transports

Le rapport du Laboratoire technique du BST (LP 35/97)Note de bas de page 2 indique que les ruptures catastrophiques des pièces moulées en acier sont provoquées par quatre conditions concurrentes--une température assez basse, une contrainte résiduelle, une charge suffisante et la présence d'un élévateur de contrainte. Lors de son examen, le laboratoire a conclu que :

- Le longeron de bogie s'est rompu à cause d'une contrainte excessive.

- La contrainte excessive a entraîné une rupture fragile du longeron de bogie en acier coulé.

- La contrainte excessive a pris naissance dans l'arrondi entre la voûte et le montant extérieur de la plaque de garde.

- Parmi les facteurs qui ont probablement contribué à la naissance de la contrainte excessive, on peut citer la présence de défauts de coulée, la proximité de la soudure transversale de la glissière et la résistance inférieure à la rupture de l'acier du longeron de bogie.

- On a observé des défectuosités du matériau et des méthodes de réparation qui ont pu jouer un rôle dans la rupture.

1.4.2 Autres ruptures relevées de longerons de bogie

Le Chemin de fer Canadien Pacifique a fait savoir que cinq ruptures du genre avaient été constatées sur ses trains depuis 1994. Ces ruptures sont toutes survenues à des longerons de bogie dont les glissière de voûte avaient été posées chez la Procor Limited. Les températures ambiantes au moment de la rupture des cinq longerons de bogie étaient inférieures à moins 20 °C. Les cinq longerons de bogie étaient tous en acier de nuance B et avaient été fabriqués entre 1965 et 1975. Quatre de ces ruptures ont entraîné des déraillements.

Selon les dossiers du CN, cinq ruptures de longerons de bogie ont été relevées depuis 1994. Les dossiers ne précisent pas à quel endroit ni la raison pour laquelle ces ruptures sont survenues.

Depuis 1990, l'AAR n'exige plus que les compagnies ferroviaires présentent des diagrammes montrant l'emplacement des ruptures.

2.0 Analyse

2.1 Introduction

Une fissure qui a pris naissance dans l'arrondi entre la voûte et le montant extérieur de la plaque de garde s'est propagée verticalement dans le longeron de bogie, entre le montant extérieur de la plaque de garde et le longeron de bogie. La topographie de la rupture indique que la défaillance est attribuable à une rupture fragile due à une contrainte excessive.

La rupture catastrophique du longeron de bogie a été provoquée par des charges normales de service, probablement pendant des manoeuvres courantes. Le wagon peut avoir parcouru une distance considérable à la vitesse maximale autorisée en voie avant que la condition dangereuse ne soit remarquée et le wagon retiré du service. Un longeron de bogie brisé peut entraîner un déraillement et si ce déraillement se produit à la vitesse maximale autorisée en voie, il risque d'y avoir un déversement de marchandises dangereuses qui mettrait en danger la vie humaine et l'environnement.

Les risques de ruptures de longerons de bogie sont importants, compte tenu de la nature des anomalies mises en évidence et du nombre de longerons de bogie semblables en service. Le risque pour la sécurité du transport ferroviaire est donc considérable.

L'analyse se penchera non seulement sur la cause de la rupture du longeron de bogie, mais aussi sur la question des normes de fabrication et des normes métallurgiques, ainsi que celle des méthodes d'inspection des trains.

2.2 Examen des faits

2.2.1 Généralités

Le longeron de bogie s'est rompu à cause d'une rupture due à une contrainte excessive dans des conditions normales de service, par temps froid. La pièce coulée a été exposé à plusieurs facteurs concurrents qui peuvent mener à une rupture, notamment des défauts de coulée, des anomalies dans les caractéristiques de l'acier, une contrainte résiduelle et la présence d'un élévateur de contrainte.

2.2.1.1 Période pendant laquelle est survenue la rupture

Entre le 15 janvier 1997 et le 22 janvier 1997, le wagon-citerne chargé a circulé par temps très froid et, compte tenu de la fragilité de l'acier du longeron de bogie à basse température, on croit que c'est au cours de cette période que le longeron de bogie se serait rompu. L'aspect du plan de rupture indique que le montant extérieur de la plaque de garde ne se serait pas détaché complètement dès la rupture initiale et serait peut-être resté en place pendant un certain temps.

2.2.1.2 Anomalies des pièces coulées

Le longeron de bogie rompu aurait été conforme aux normes de l'AAR quant aux défauts de coulée puisque l'inspection de la zone en question n'est pas exigée par les normes actuelles. Cependant, c'est un défaut de coulée décelé qui a été à l'origine de la fissure qui s'est propagée dans le longeron de bogie. Cela semble indiquer qu'un examen des critères d'inspection des pièces moulées s'imposerait.

2.2.1.3 Caractéristiques du matériau

Le matériau du longeron de bogie n'était pas conforme à toutes les exigences de l'AAR touchant les longerons de bogie. Même s'il s'agissait d'acier de nuance B, tel que requis, la dureté et la résistance du matériau étaient inférieures à la plage minimale permise. En outre, cette plage minimale permise est considérée comme insuffisante, compte tenu des températures très basses connues au Canada en hiver, et de la vulnérabilité de ce métal aux ruptures fragiles à basse température.

2.2.1.4 Méthodes de réparation

Les méthodes de pose des glissières de voûte sont décrites dans les spécifications de l'AAR, mais la Procor Limited ne les a pas respectées. La Procor Limited a ajouté des cordons de soudure transversaux et longitudinaux autour de la glissière. Cette soudure additionnelle a augmenté la contrainte résiduelle dans l'arrondi, créant ainsi une zone faible. Un certain nombre d'autres ruptures analogues consignées mettaient en cause des glissières posées par la Procor Limited avec ces cordons de soudure supplémentaires. Il n'est pas exagéré d'affirmer que les longerons de bogie réparés de cette façon représentent un danger.

2.2.2 Inspection

La fissure aurait dû être décelée à l'inspection. Le wagon-citerne, qui transportait un produit réglementé, a probablement ainsi circulé entre Chigwell (Alberta) et Brockville (Ontario) avec un montant de la plaque de garde presque complètement rompu. La perte d'intégrité du longeron de bogie exposait le train à un déraillement à la vitesse maximale autorisée en voie.

2.2.3 Exigences en matière de signalisation

Même si les ruptures de longerons de bogie devaient être signalées à l'AAR avant 1990, ce n'est plus le cas aujourd'hui. Il est donc difficile de recenser ce type de ruptures sauf pour les cas relevés par les compagnies ferroviaires elles-mêmes. Étant donné les renseignements que les compagnies ferroviaires ont pu fournir, on peut conclure que ce type de rupture survient habituellement en hiver, par temps froid. Il est donc primordial pour l'exploitation des wagons-citernes sans danger que tous les facteurs prédisposant à des ruptures catastrophiques des longerons de bogie ne soient pas réunis concurremment.

3.0 Faits établis

- Le longeron de bogie s'est rompu à cause d'une rupture fragile due à une contrainte excessive qui a pris naissance dans l'arrondi entre le sommet et le montant extérieur de la plaque de garde.

- La rupture fragile due à une contrainte excessive a été causée par la présence de défauts de coulée, l'application d'un cordon de soudure transversal autour de la glissière, la dureté et la résistance inférieure à la rupture de l'acier du longeron de bogie, et le temps froid.

- La rupture du longeron de bogie est survenue dans des conditions normales de service.

- La méthode de pose des glissières utilisée par la Procor Limited n'est pas conforme aux spécifications de l'AAR. Environ 20 000 longerons de bogie ont des glissières posées selon cette méthode.

- Les inspections effectuées pendant que le wagon-citerne voyageait à travers le pays n'ont pas permis de déceler la fissure dans le longeron de bogie avant la rupture catastrophique.

3.1 Causes

Le longeron de bogie s'est rompu à cause d'une combinaison de facteurs. Un défaut de coulée, la basse température, une soudure transversale non standard dans la voûte de la glissière de la plaque de garde et la résistance inférieure à la rupture du métal du longeron de bogie ont contribué à la rupture fragile catastrophique du longeron de bogie dans des conditions normales de service.

4.0 Mesures de sécurité

4.1 Mesures prises

La Procor Limited a révisé ses méthodes et modifié la configuration de la soudure du revêtement d'usure. Elle a aussi mis sur pied un programme d'inspection des soudures transversales lorsque les bogies sont démontés.

4.2 Préoccupations liées à la sécurité

Quatre facteurs sont à l'origine de la rupture fragile qui a entraîné la rupture du longeron de bogie : la présence d'un défaut de coulée, la proximité de la soudure transversale, la résistance inférieure à la rupture du métal et le temps froid. Plusieurs ruptures de longerons de bogie dans des circonstances semblables ont été consignées. Le Bureau sait que les mesures prises par la Procor Limited (décrites ci-haut) devraient réduire les risques de ce type d'événement à long terme. Cependant, l'enquête a permis de révéler que les facteurs qui ont contribué à l'accident à l'étude pourraient être présents sur un grand nombre de wagons-citernes et wagons de marchandises du parc actuel. Le Bureau est préoccupé par le fait que ni l'industrie ni l'organisme de réglementation ne prennent de mesures pour atténuer les risques d'autres ruptures de longerons de bogie à court terme.

Le présent rapport met fin à l'enquête du Bureau de la sécurité des transports sur cet accident. La publication de ce rapport a été autorisée le par le Bureau qui est composé du Président Benoît Bouchard et des membres Maurice Harquail, Charles Simpson et W.A. Tadros.