Déraillement et collision

Canadien National

Train numéro U-783-21-30 et Train numéro M-306-31-30

Point milliaire 50,84, subdivision Saint-Hyacinthe

Mont-Saint-Hilaire (Québec)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 30 décembre 1999, vers 19 h, heure normale de l'Est, le train no U-783-21-30 du Canadien National (CN) circulait en direction ouest en provenance de Saint-Romuald (Québec) sur la voie nord de la subdivision Saint-Hyacinthe. Au point milliaire 50,84, près de Mont-Saint-Hilaire (Québec), des wagons du train no U-783-21-30 ont déraillé et obstrué la voie sud adjacente. Le train no M-306-31-30 du CN, qui circulait vers l'est, est arrivé sur la voie sud au même moment et est entré en collision avec les wagons du train no U-783-21-30 qui étaient en train de dérailler. Les deux membres de l'équipe du train no M-306-31-30 ont été mortellement blessés. Environ 350 familles qui vivaient dans un rayon de deux kilomètres du lieu de l'accident ont dû être évacuées temporairement. Deux locomotives et 61 wagons ont subi des dommages lors de l'accident. Environ 2,7 millions de litres d'hydrocarbures se sont répandus et ont pris feu, ce qui a occasionné des dommages à la propriété privée, à la propriété publique ainsi qu'à l'environnement.

This report is also available in English.

1.0 Renseignements de base

1.1 L'accident

Le 30 décembre 1999, le train no U-783-21-30 (train 783) du Canadien National (CN) roule sur la voie nord de la subdivision Saint-Hyacinthe en direction ouest. Le train no M-306-31-30 (train 306) du CN circule en sens inverse sur la voie sud. Vers 19 h, heure normale de l'Est (HNE)Note de bas de page 1, après avoir franchi le passage à niveau du chemin Benoît, au point milliaire 50,84, dans la ville de Mont-Saint-Hilaire (Québec) (voir la figure 1), les locomotives du train 783 croisent les locomotives du train 306. Immédiatement après, les freins d'urgence du train 783 se déclenchent et le mécanicien voit une boule de feu vers l'arrière de son train — il s'agit d'une explosion. Le chef de train lance immédiatement un premier appel d'urgence sur la radio. Après que le train est immobilisé, les membres de l'équipe du train 783 essaient en vain de communiquer avec l'équipe du train 306.

Le chef de train vérifie les wagons et constate que son train s'est séparé après le 11e wagon et que le bogie arrière de ce wagon a déraillé. Il constate aussi que des wagons des deux trains ont déraillé et ont pris feu.

Les wagons sont pêle-mêle sur les deux voies ferrées et dans les fossés des deux côtés des voies (voir la figure 2). Les locomotives du train 306 sont enveloppées par les flammes et reposent du côté sud de la voie, dans le fossé entre les voies ferrées et le boulevard Laurier (route 116). Les wagons-citernes chargés d'hydrocarbures du train 783 sont éventrés, et presque tout le matériel roulant se trouvant dans le secteur du déraillement est en feu. L'incendie est isolé et maîtrisé dans la nuit du 30 au 31 décembre, mais continue pendant quatre jours.

1.2 Victimes

Les deux membres de l'équipe du train 306 ont été mortellement blessés. Le coroner a déterminé que les membres de l'équipe ont perdu la vie lors de la déflagration.

1.3 Dommages au matériel roulant

1.3.1 Train 783

Trente-cinq wagons-citernes du train 783 ont déraillé (11e au 45e). Trente des wagons déraillés ont subi des dommages considérables et ont été démolis sur les lieux. La citerne de ces wagons a été éventrée et déchirée, et les soupapes de sécurité et les robinets d'isolement ont été arrachés. Les cinq autres wagons ont subi des dommages mineurs.

1.3.2Train 306

Les deux locomotives du train 306 ont été détruites lors de l'impact et de l'incendie. L'avant de la locomotive de tête s'est enfoncé dans le fossé entre les voies ferrées et la route 116, à la hauteur d'une conduite souterraine de gaz. Les 26 premiers wagons du train ont déraillé; 24 d'entre eux ont subi des dommages considérables et ont été démolis sur les lieux; les 2 autres ont subi des dommages mineurs. Deux wagons qui n'ont pas déraillé ont subi des dommages majeurs par suite de l'incendie.

1.3.3 Marchandises dangereuses

1.3.3.1 Train 783

Parmi les 35 wagons-citernes qui ont déraillé, 11 contenaient environ 1 million de litres d'essence (UN 1203) et 24 contenaient environ 2,3 millions de litres d'huile de chauffage (UN 1202). L'huile de chauffage et l'essence sont des hydrocarbures liquides inflammables de classe 3, présentant des risques d'incendie ou d'explosion, et présentant un point d'éclair bas. Ils s'enflamment facilement sous l'action de la chaleur, d'étincelles ou de flammes. Les vapeurs peuvent former des mélanges explosifs avec l'air. Le Guide des mesures d'urgence 2000 (GMU)Note de bas de page 2 décrit les risques potentiels associés aux liquides inflammables. Il stipule que, lors d'incendies majeurs de wagons-citernes contenant des hydrocarbures comme l'essence ou l'huile de chauffage, on doit combattre le feu avec de l'eau pulvérisée ou en brouillard, ou de la mousse. Il faut utiliser des lances ou des canons à eau télécommandés ou se retirer et laisser le combustible brûler. On doit continuer à refroidir les citernes à grande eau longtemps après l'extinction de l'incendie. Il faut toujours se tenir loin des extrémités des citernes et s'éloigner immédiatement si le sifflement émis par les dispositifs de sécurité augmente ou si les citernes se décolorent. En présence de chaleur, le combustible peut se mettre à bouillir et créer une surpression qui peut faire exploser les wagons-citernes, phénomène communément appelé BLEVENote de bas de page 3 dans l'industrie. Le GMU explique aussi qu'en cas d'incendie majeur, on doit isoler et évacuer une zone dans un rayon de 800 m du foyer de l'incendie.

Environ 790 000 litres d'essence et 1,9 million de litres d'huile de chauffage ont brûlé ou n'ont pas été récupérés. Environ 255 000 litres d'essence et 330 000 litres d'huile de chauffage ont été transbordés dans des camions-citernes et des wagons-citernes.

1.3.3.2 Train 306

Parmi les wagons qui ont déraillé, un wagon-trémie contenait 79 900 kg (176 020 livres) de chlorate de sodium. Dans le GMU, le chlorate de sodium porte le numéro d'identification 1495 et est de classe 5 et division 5.1. Il s'agit d'un oxydant cristallin solide, de couleur jaune pâle ou blanc. Il accélère la combustion lorsqu'il est affecté par un incendie et peut se décomposer de façon explosive lorsqu'il est chauffé. Il peut aussi avoir une réaction explosive en présence d'hydrocarbures et peut enflammer des combustibles comme le bois, le papier, l'huile ou les tissus. Le chlorate de sodium peut dégager des gaz irritants et corrosifs lorsqu'il est exposé au feu. Le contact avec cette substance ou avec ses vapeurs peut présenter des risques potentiellement mortels. Lors d'un déversement ou d'une fuite, on doit garder les matières combustibles loin de la substance déversée. On ne doit pas manipuler les contenants endommagés ou les produits déversés sans porter des vêtements de protection appropriés, notamment un appareil de protection respiratoire autonome à pression positive.

Le wagon a perdu environ la moitié de son contenu lors de l'accident; cependant, le produit n'est pas entré en contact avec les hydrocarbures. Le chlorate de sodium et le sol contaminé ont été transbordés dans des bacs préparés à cette fin lors du nettoyage des lieux.

1.4 Autres dommages

1.4.1 Dommages à l'infrastructure de la voie

Environ 520 m (1 700 pieds) de voie ont été détruits incluant l'aiguillage d'une voie industrielle et le système de signalisation de la voie et du passage à niveau du chemin Benoît.

1.4.2 Dommages à la propriété privée

Un édifice commercial situé sur le chemin Benoît au nord de la voie ferrée a subi de légers dommages. Une partie du revêtement de la façade a été arrachée au coin sud-ouest du bâtiment et la toiture a été perforée par des débris.

1.4.3 Dommages à la propriété publique

La ligne d'alimentation électrique longeant la route 116 a été rompue. La conduite souterraine de gaz naturel située entre les voies ferrées et la route 116 a été isolée et une conduite de dérivation a été construite pour contourner l'endroit où les locomotives se sont enfoncées. La chaussée du chemin Benoît a été endommagée dans les environs du passage à niveau. Les voies de la route 116, adjacentes à la voie ferrée, ont aussi été endommagées. Les systèmes de signalisation routière de l'intersection du chemin Benoît et de la route 116 ont été démolis. La route 116 a été fermée à la circulation pendant cinq jours.

1.4.4 Dommages à l'environnement

Les opérations de nettoyage et de récupération des hydrocarbures ont commencé dès que l'incendie a été maîtrisé. Le sol de la plate-forme de la voie ferrée et des remblais de la route 116 a été contaminé par les hydrocarbures. Les produits se sont aussi déversés dans les fossés des côtés nord et sud des voies ferrées où ils ont été contenus par des estacades et des digues pour empêcher l'extension de la contamination. La plate-forme de la voie ferrée a été également touchée par le déversement de chlorate de sodium du wagon-trémie du train 306. Deux compagnies de nettoyage ont procédé par la suite à la récupération des produits et de l'eau contaminée.

Lors de l'incendie, des hydrocarbures du train 783 et la cargaison de certains wagons du train 306 ont brûlé pendant quatre jours occasionnant un panache de fumée qui s'est élevé jusqu'à une hauteur d'environ 500 m. Les fumées ont affecté la qualité de l'air dans les environs immédiats du lieu de l'accident, ce qui a nécessité l'évacuation des résidences du Domaine des Hurons à Sainte-Madeleine.

Dans le but d'évaluer les impacts environnementaux du déraillement, plus de 20 puits d'observation ont été forés pour déterminer l'étendue et le niveau de contamination des sols.

1.5 Renseignements sur le personnel

Les équipes des trains 306 et 783 se composaient d'un mécanicien et d'un chef de train. Ils répondaient aux exigences de leurs postes respectifs et satisfaisaient aux exigences en matière de repos et de condition physique.

1.6 Renseignements sur les trains

1.6.1 Train 783

Le train 783, communément appelé l'Ultratrain, est un train de type train-bloc unitaire. Il est composé de wagons identiques dédiés au transport d'hydrocarbures en circuit fermé entre Saint-Romuald et Montréal (Québec). Le cycle complet dure 36 heures environ, mais comme plusieurs rames sont disponibles, la fréquence des mouvements est de 16 à 24 heures. Le train transportait plus de 6,4 millions de litres d'hydrocarbures, mesurait environ 4 040 pieds et pesait quelque 8 170 tonnes. Il se composait de 2 locomotives et de 68 wagons attelés en quatre rames de 17 wagons. Les deux premières rames étaient chargées d'huile de chauffage et les deux dernières, d'essence.

Les wagons de l'Ultratrain ont été conçus par la compagnie General American Transportation Corporation (GATX) et sa filiale canadienne, la Canadian General Transportation Company (CGTX). Les plans et les spécifications étaient basés sur les normes en vigueur pour les wagons de catégorie 111A. Certaines modifications ont été apportées pour répondre aux exigences du CN et d'Ultramar Canada Inc. (Ultramar). Les wagons étaient attelés en permanence en rames de 17 wagons avec des raccordements et de l'équipement connexe permettant le chargement et le déchargement de chaque rame à partir du raccordement du wagon situé au bout de la rame. Les wagons n'avaient pas de vidange par le fond. Pour atténuer les risques de déversement accidentel, les robinets d'isolement étaient placés dans une enceinte protectrice et devaient être fermés lors du déplacement des wagons, les tuyaux flexibles reliant les wagons entre eux étaient conçus pour se rompre en cas de séparation des wagons, et la fixation des coudes de raccord des tuyaux était conçue pour se rompre avant celle des robinets.

Les plans et les documents de ce concept ont été soumis à Transports Canada (TC) pour démontrer que le niveau de sécurité de l'équipement modifié était au moins équivalent à celui des wagons de catégorie 111A. Un permis de niveau équivalent de sécurité de TC a été délivré le 24 septembre 1997 et a été renouvelé le 30 novembre 1999. Le permis a été délivré de nouveau le 30 mai 2001.

1.6.2 Train 306

Le train 306 se composait de 2 locomotives, de 17 wagons chargés et de 33 wagons vides. Il mesurait 2 820 pieds et pesait 3 040 tonnes. Le train 306 était limité à une vitesse maximale de 50 mi/h parce qu'il comptait des wagons-tombereaux d'un type identifié dans les Instructions générales d'exploitation (IGE) du CN (partie 3.0, paragraphe 19).

1.7 Renseignements consignés

1.7.1 Train 783

Les données du consignateur d'événements de la locomotive de tête du train 783 ont révélé que le train circulait à une vitesse de 53 mi/h. La manette des gaz était à la position no 2. Le train s'est arrêté par suite d'un serrage automatique des freins d'urgence causé par une baisse soudaine de la pression dans la conduite générale.

1.7.2 Train 306

À cause des dommages causés par l'incendie et la chaleur, les renseignements des consignateurs d'événements des deux locomotives du train 306 n'ont pu être récupérés.

1.8 Particularités de la voie

La subdivision Saint-Hyacinthe se compose de deux voies principales désignées nord et sud. Elle couvre une distance de 34,4 milles entre Sainte-Rosalie (près de Saint-Hyacinthe) et Cape (à Montréal). Les voies sont orientées dans la direction est-ouest et longent la route 116. La vitesse maximale autorisée est de 60 mi/h pour les trains de marchandises et de 95 mi/h pour les trains de voyageurs.

Dans le secteur de l'accident, les voies sont constituées de longs rails soudés (LRS) de 115 livres reposant sur des selles à double épaulement. Les selles sont attachées par deux crampons à des traverses de bois franc, posées à raison de 3 110 traverses par mille de voie, soit à un espacement d'environ 21 pouces. Des anticheminants sont posés à chaque traverse.

Le programme d'inspection des voies vise à déceler les irrégularités et à planifier l'entretien afin d'assurer la sécurité de l'exploitation des trains. Il comprend des inspections de l'état géométrique faites par la voiture de contrôle de l'état géométrique de la voie (TEST), l'auscultation des défauts internes des rails, une tournée à pied annuelle, une inspection mensuelle faite à partir des trains visant le contrôle de la qualité de roulement, et des inspections visuelles bihebdomadaires.

L'état géométrique de la voie a été vérifié par la voiture TEST en 1999. La voie sud a été inspectée le 27 septembre 1999 et la voie nord, le 22 octobre 1999. Sur la voie nord, immédiatement à l'ouest du passage à niveau du chemin Benoît, la voiture TEST a mesuré un écart de nivellement longitudinal de 1 pouce 1/16. Selon la Circulaire sur les méthodes normalisées (CMN) 3101 du CN et le Règlement sur la sécurité de la voie de TC, un écart de 1 pouce 1/4 constitue un défaut urgent et nécessite une mesure corrective immédiate. Cependant, selon la CMN 3101, une mesure corrective doit être planifiée dès que l'écart devient supérieur à 15/16 de pouce. Le surfaçage de l'approche ouest du passage à niveau a été refait le 15 novembre 1999 pour éliminer le défaut de nivellement.

Les rails ont été auscultés le 21 octobre 1999 par la voiture d'auscultation des rails; aucune anomalie n'a été signalée. Afin d'écarter des erreurs dues au logiciel ou des erreurs d'interprétation de l'opérateur du système, toutes les données brutes enregistrées par l'ordinateur du système d'auscultation ont été vérifiées; aucun défaut n'a été enregistré dans les environs du lieu de l'accident.

Les inspections visuelles bi-hebdomadaires sont effectuées par le superviseur adjoint à bord d'un véhicule rail-route à des vitesses pouvant atteindre 20 mi/h. La dernière inspection remontait au 28 décembre 1999; aucune anomalie n'avait été relevée.

1.9 Systèmes de détection en voie

Le réseau ferroviaire du CN est équipé de systèmes éélectroniques placés en bordure des voies, dont la fonction est de vérifier l'état du matériel roulant. Il s'agit des systèmes de détection en voie (SDV) et des détecteurs de défauts de roues (DDR).

Les SDV comprennent des détecteurs de pièces traînantes et des détecteurs de boîtes et de roues chaudes. Les détecteurs de pièces traînantes servent à relever la présence d'objets traînant d'un wagon ou d'une locomotive. Les détecteurs de boîtes et de roues chaudes ont comme fonction de déceler les essieux ou les roues surchauffés. Une température anormalement élevée indique un manque de lubrification des roulements ou des boîtes d'essieux ou des plaquettes de frein collées sur les tables de roulement. Ces conditions entraînent une augmentation importante du frottement suivie d'une rupture catastrophique des essieux ou des roues. Les SDV sont placés à des intervalles compris entre 15 et 25 milles sur les voies principales.

À partir de 1992, le CN a introduit un réseau de DDR situés à des endroits stratégiques pour détecter les roues défectueuses des wagons avant que les trains n'entrent dans les installations d'entretien des grands centres du pays. Le CN considère les systèmes de DDR comme un outil d'entretien. Le DDR se compose d'un système de jauges extensométriques placées sur l'âme des rails et qui mesurent la déformation des rails sous le passage des wagons. Le DDR permet de mesurer la charge d'impact générée par chaque roue d'un wagon. Ce système aide à identifier les roues ayant des méplats, les roues dont la table de roulement est exfoliée, écaillée, excentrée ou affectée par un excédent de métal de sorte que les roues défectueuses puissent être retirées du service avant qu'elles ne causent des dommages au matériel roulant ou à l'infrastructure de la voie. Le système comprend aussi un appareil qui donne le numéro exact du wagon et la position de la roue défectueuse. Le réseau du CN comporte 14 DDR dont 2 dans la région de Montréal — l'un près de Vaudreuil au point milliaire 29,18 de la subdivision Kingston et l'autre près de Bagot, au point milliaire 117,2 de la subdivision Drummondville, soit 20 milles à l'est du lieu de l'accident. Ces deux endroits ont un SDV combiné à un DDR.

Le SDV situé près de Saint-Hilaire, à moins d'un mille à l'ouest du lieu de l'accident, n'a enregistré aucune anomalie sur le train 306. À Bagot, le SDV n'a enregistré aucune anomalie sur le train 783; par contre, le DDR a relevé une charge d'impact de roue de 111 900 livres sur le wagon CGTX 79117. Ce wagon était le 32e wagon derrière la locomotive et le 22e wagon déraillé. Quatre autres trains en route vers l'ouest avaient aussi emprunté la voie nord peu avant le passage du train 783. Le train 429 est passé à 15 h 40, le train 25 de VIA Rail Canada Inc. (VIA), à 15 h 59, le train 305, à 17 h 20 et le train 131, à 18 h 50. Le train 429 a déclenché le fonctionnement du système DDR qui avait alors enregistré des charges d'impact de 103 200 livres (46 909 kg) sur le rail sud. Les autres trains n'ont pas déclenché le dispositif.

1.10 Inspection des wagons

Le Règlement sur la sécurité des wagons (RSW) régit la sécurité des wagons utilisés sur les voies des compagnies ferroviaires sous réglementation fédérale. Il prescrit les normes de sécurité minimales, les vérifications de sécurité, les lieux désignés pour les vérifications de sécurité (LDVS), la qualification des inspecteurs de matériel remorqué, ainsi que les exigences supplémentaires pour les wagons de marchandises dangereuses. Le RSW stipule que des vérifications de sécurité doivent être effectuées sur les wagons aux endroits où ils sont pris en charge par une équipe de train ainsi qu'aux LDVS.

Ces vérifications de sécurité sont faites par un inspecteur accrédité de matériel remorqué, s'il y en a un en fonction; autrement, elles peuvent être faites par une personne qualifiéeNote de bas de page 4. Un inspecteur accrédité de matériel remorqué est défini comme une personne formée et qualifiée pour effectuer des vérifications de sécurité sur les wagons, conformément au paragraphe 5.1 du RSW. L'inspecteur accrédité de matériel remorqué oeuvre en général dans le domaine de l'équipement alors que la personne qualifiée est normalement un membre d'une équipe de train ayant reçu une formation pour identifier les défectuosités des wagons.

La vérification de sécurité par un inspecteur accrédité de matériel remorqué est une inspection détaillée au cours de laquelle chacune des composantes d'un wagon est minutieusement inspectée et vérifiée à l'aide d'appareils et de jauges de mesure, le cas échéant. La vérification de sécurité par une personne qualifiée est une inspection dont le but est d'assurer qu'il n'y a aucune anomalie mécanique évidente sur les wagons comme une caisse penchant sur le côté, des chargements mal assujettis ou qui fuient, une pièce traînante, une roue ou un essieu cassés. Comme cette vérification est plus sommaire, une vérification de sécurité par un inspecteur accrédité de matériel remorqué est requise au prochain LDVS du train.

Pour les wagons qui transportent des marchandises dangereuses, le Règlement sur le transport des marchandises dangereuses exige une vérification de sécurité par un inspecteur accrédité de matériel remorqué avant chaque chargement ainsi qu'une vérification de sécurité par une personne qualifiée avant le départ du train. Joffre étant le LDVS pour le train 783, une vérification de sécurité par un inspecteur accrédité de matériel remorqué y a été effectuée. À la raffinerie Ultramar de Saint-Romuald, l'équipe de train a procédé à une vérification de sécurité et à un essai de freins avant le départ du train 783. Aucune anomalie n'a été relevée.

1.11 Méthode de contrôle du mouvement des trains

Entre Douville (point milliaire 43,3) et Bruno-Jonction (point milliaire 64,2), le mouvement des trains est régi par la régulation de l'occupation de la voie (ROV) en vertu du Règlement d'exploitation ferroviaire du Canada (REF) et est surveillé par un contrôleur de la circulation ferroviaire (CCF) posté à Montréal. Les deux voies principales sont équipées de signaux de canton et les règles du block automatique (BA) s'y appliquent. Les signaux de canton sont unidirectionnels; ceux de la voie nord régissent le trafic est-ouest, et ceux de la voie sud, le trafic ouest-est. En général, le mouvement des trains se fait dans la direction gouvernée par les signaux, mais il arrive souvent que des trains circulent dans la direction opposée aux signaux.

En territoire signalisé, un circuit de voie qui comprend les rails est connecté au système de signalisation. Lorsqu'un train occupe un canton ou lorsqu'il y a une interruption de la continuité électrique des rails, le système engendre une séquence de signaux qui informent l'équipe du train d'arrêter son train ou de réduire la vitesse à une vitesse qui permet de s'arrêter non seulement en deçà de la moitié de la distance de visibilité d'un matériel roulant, mais aussi avant un aiguillage mal orienté. Cette vitesse ne doit jamais dépasser 15 mi/h.

En cas de rupture de rail dans un canton, il se crée normalement une discontinuité électrique qui engendre des indications de signaux similaires à une occupation de canton. Lorsque les trains circulent dans la direction contrôlée par les signaux, cette particularité du système permet de protéger les trains et de les avertir en cas de rupture de rail. Cependant, le système n'est pas infaillible; en effet, si la rupture du rail se fait directement au dessus d'une selle de rail ou s'il n'y a pas une séparation franche des surfaces de la rupture, la continuité électrique peut être maintenue et le signal n'est pas affecté.

À l'arrivée du train 783, lequel circulait dans la direction régie par les signaux, le signal de canton 508, situé immédiatement à l'est du lieu du déraillement, affichait une indication de vitesse normale (aucune restriction).

1.12 Renseignements sur les communications

Juste après le passage à niveau du chemin Benoît, les membres de l'équipe du train 783 ont entendu une communication radio disant que des wagons de leur train obstruaient la voie sud.

1.13 Renseignements météorologiques

Au moment de l'accident, la température était d'environ moins 11 degrés Celsius. Les vents étaient légers, d'ouest-nord-ouest. Le ciel était dégagé. Les jours avant l'accident, la température minimale a atteint moins 20 degrés Celsius.

1.14 Renseignements sur le lieu de l'événement

Le rail sud de la voie nord s'est rompu à la hauteur d'une soudure aluminothermique située 10 m à l'ouest de l'extrémité du passage à niveau et 1,5 m à l'est de la pointe de l'aiguille du branchement de la voie industrielle (voir la figure 3).

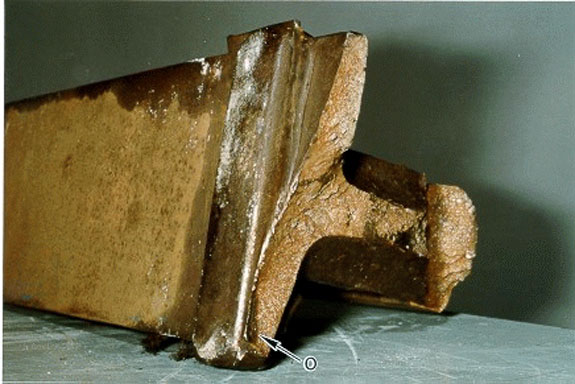

Le rail s'est déplacé latéralement et l'about est s'est renversé sur le côté. La rupture avait la forme d'un T; elle était verticale dans le patin et l'âme, se séparait ensuite en deux branches horizontales à la jonction de l'âme et du champignon, puis remontait de nouveau verticalement dans le champignon (voir la figure 4). La partie champignon, d'un longueur de 150 mm, s'est séparée du rail et a été trouvée par terre, à côté du rail sud, quelques pieds à l'est de la soudure.

Le rail à l'est de la rupture a été laminé en 1950 et celui à l'ouest, en 1979. L'usure verticale et l'usure latérale des rails respectaient les limites admissibles de la CMN 3200 du CN pour les rails de 115 livres, à savoir 16 mm (5/8 de pouce) pour l'usure verticale et 21 mm (13/16 de pouce) pour l'usure verticale et l'usure latérale combinées.

On a relevé des marques de boudin de roue sur l'entretoise d'espacement du branchement et sur la selle de rail à 0,5 m à l'ouest de la soudure. Il n'y avait aucune marque de boudin de roue ni de raclage quelconque à l'est de la soudure rompue. La rupture de la soudure aluminothermique se trouvait juste à côté d'une selle de rail; le bourrelet à la base de la soudure était adossé à la selle de rail. La selle de rail était fixée à une traverse de bois qui était détériorée et écrasée.

La soudure avait été effectuée avec une plaque de base droite. Les abouts des rails soudés avaient un désalignement vertical de 6 mm. La date à laquelle la soudure avait été effectuée n'était pas indiquée et il n'y avait pas de marque de pointeau, ni de plaquette ou de résidu d'adhésif.

Lors du passage du train 783, entre la fin du passage à niveau et l'aiguillage du branchement industriel, un choc anormal provenant du côté du rail sud a été ressenti à bord de la locomotive de tête. Cependant, les équipes des deux trains (305 et 131) qui ont précédé le train 783 n'ont ressenti aucun choc anormal.

1.15 Examen technique des rails et du bogie

Les morceaux de rail portant la soudure aluminothermique, six petits fragments de rail et un longeron de bogie brisé ont été envoyés au Laboratoire technique du BST pour fins d'analyse. Les six petits fragments de rail ont été trouvés près du branchement de la voie industrielle alors que le longeron de bogie a été trouvé parmi les débris. Les six petits fragments de rail de même que le longeron de bogie se sont rompus par suite de contraintes instantanées excessives survenues lors du déraillement.

Sur les morceaux de rail portant la soudure aluminothermique, on a remarqué une marque de rayage assez distincte mesurant 115 mm de longueur du côté extérieur du champignon de la partie ouest. On n'a relevé aucune marque de boudin de roue ni de rayage quelconque sur la partie est. Peu de dommages causés par le martèlement des roues ont été relevés sur les surfaces de rupture des trois fragments de soudure.

Une zone sombre semi-circulaire contenant une préfissure était située sur le côté extérieur de la surface de rupture de la soudure, au coin inférieur du patin (voir la figure 5). Elle mesurait 29 mm de largeur sur 6 mm de hauteur et se trouvait à 22 mm de l'axe de la soudure. La préfissure se trouvait dans la zone thermiquement affectée de la soudure, à la hauteur d'un changement brusque dans la coupe transversale du rail. La surface de la préfissure était fortement oxydée et ne portait aucune trace de croissance récente.

Les deux surfaces de contact de la préfissure ont été découpées dans les sections de rail est et ouest. L'analyse de ces bouts de rail au microscope électronique à balayage et au microscope métallographique a confirmé que la préfissure avait pris naissance dans une zone de ferrite aciculaire, en l'occurrence une microstructure ayant une faible résistance à la rupture et aux chocs, et qu'il n'y avait pas eu d'agrandissement récent de la préfissure.

Les essais de résilience Charpy sur des éprouvettes prélevées sur les rails ont montré que la valeur de résilience du rail était égale à 2 pieds-livres pour la température qui prévalait au moment de l'accident. Cette faible valeur est conforme aux caractéristiques des aciers de rail en matière de ténacité. La résistance à la traction moyenne s'élevait à 144 ksiNote de bas de page 5; la limite d'élasticité était égale à 66 p. 100 de la résistance à la traction, soit 92 ksi.

Sur la partie ouest du rail, il y avait une fissure verticale du champignon, du côté intérieur, qui prenait son origine dans un défaut de fabrication, mais ne s'était pas propagée dans la table de roulement ni dans l'âme du rail.

1.16 Soudure des rails

1.16.1 Longs rails soudés

Sur les voies modernes, les rails éclissés sont remplacés par des LRS pour améliorer le confort de roulement et réduire les coûts d'entretien de la voie et l'usure du matériel roulant. Le CN définit comme LRS tout rail dont la longueur est supérieure à 400 pieds. La CMN 3205 décrit en détail la méthode d'installation des LRS.

Les rails sont d'abord soudés par étincelage en atelier en longueurs pouvant atteindre 1 440 pieds, sont ensuite mis en place, puis soudés en voie par soudure aluminothermique ou par étincelage. Les LRS peuvent théoriquement avoir une longueur infinie mais, en pratique, ils sont coupés et boulonnés au voisinage des singularités de la voie (ponts et aiguillages). Le rail est également coupé et raccordé à l'aide de joints isolés pour assurer le fonctionnement des cantons (contrôle de la circulation ferroviaire) et des systèmes de signalisation des passages à niveau.

La longueur des rails varie quand il y a des changements de température. Dans le cas des rails éclissés, les variations de longueur sont accommodées grâce au jeu de dilatation qui est laissé aux joints. Par contre, les LRS sont conçus de façon à empêcher leur dilatation et leur contraction, ce qui génère des contraintes dans le rail lorsque la température s'éloigne de la température à laquelle le rail a été posé initialement. En hiver, par exemple, le rail est soumis à des contraintes de traction et a tendance à se rompre si les conditions s'y prêtent, surtout lorsqu'il y a un défaut interne dans le métal.

De ce fait, une température idéale de pose (TIP) des LRS est établie par le Service d'ingénierie pour chaque territoire géographique. Dans la région de Mont-Saint-Hilaire, la TIP est de 80 degrés Fahrenheit (26,7 degrés Celsius). Lorsque les LRS sont posés ou ajustés à une température voisine de la TIP, les contraintes thermiques sont minimisées. Par contre, les rails peuvent fluer et se déplacer sous l'action combinée de la circulation, des forces de freinage ou par suite de travaux d'entretien, et il peut y avoir une redistribution des contraintes, c'est-à-dire que le niveau de contraintes peut se modifier dans le temps et devenir excessif par endroit. Il faut alors ajuster de nouveau la longueur des rails aux endroits touchés afin de réduire les contraintes thermiques (libération des contraintes).

Ces phénomènes sont bien connus et sont contrôlés par les compagnies ferroviaires grâce à des mesures particulières qui sont comprises dans les normes de construction et les programmes d'inspection et d'entretien. Le contrôle des ruptures de rail se fait principalement grâce à l'identification de l'usure des rails, la détection des défauts internes et externes des rails et à la limitation des efforts dynamiques des roues.

1.16.2 Procédés de soudage

Les deux procédés de soudage les plus utilisés pour assembler des rails sont la soudure par étincelage et la soudure aluminothermique.

Les soudures en voie sont réalisées de plus en plus à l'aide d'un procédé de soudage bout à bout par étincelage. Cette technique, couramment utilisée pour les soudures en atelier, a été récemment perfectionnée pour les soudures en voie et adaptée au marché nord-américain. Dans ce procédé, la machine à souder aligne les rails, les presse bout à bout et fait passer un courant électrique pour les souder par forgeage. On cisaille ensuite le bourrelet qui se forme lorsque les rails sont pressés l'un contre l'autre et on meule le champignon et le patin du rail. Les caractéristiques géométriques de la soudure sont ensuite vérifiées (à l'aide d'une règle et d'une jauge d'épaisseur). Le procédé comprend aussi un contrôle magnétoscopique de la soudure. La qualité des soudures par étincelage est plus uniforme et le taux de défectuosités des soudures est inférieur à celui des soudures aluminothermiquesNote de bas de page 6.

La soudure aluminothermique est un procédé de soudage par coulée de métal en fusion. Le matériel qu'on emploie est constitué de trois éléments principaux : le creuset où s'effectue la réaction aluminothermique, la charge qui forme le métal d'apport de la soudure et le moule qui entoure les abouts de rail à souder et qui donne la forme à la soudure. La coulée est précédée d'un préchauffage afin de réduire les chocs thermiques et permettre une fusion plus homogène entre le métal de base et le métal d'apport. Auparavant, les creusets pouvaient être réutilisés jusqu'à 18 fois; cependant, le CN a introduit des creusets jetables QP-CJ en 1995. Les procédures à suivre pour effectuer une soudure aluminothermique sont décrites dans le manuel du CN intitulé Soudage en voie. La réalisation d'une soudure exige 13 étapes distinctes qui doivent être effectuées dans un ordre précis par des opérateurs bien formés.

1.16.3 Exigences relatives au soudage des rails

Les exigences relatives au soudage des rails en voie sont détaillées dans les CMN 1304 et 3205 relatives au soudage en voie.

Dans les CMN en vigueur de 1981 à 1988, les articles suivants se référaient aux soudures :

- Les soudures aluminothermiques ne doivent pas être placées au-dessus des traverses, à moins que le dessous du patin n'ait été meulé ou cisaillé à niveau.

- Sauf dans le cas des soudures mixtes, les champignons des rails à souder doivent avoir des hauteurs et des largeurs identiques. La tolérance est de 1,5 mm.

- Les soudures en atelier doivent subir sur toute leur circonférence un contrôle magnétoscopique.

- Les soudures en voie sont soumises à un contrôle visuel et ultrasonique par multisondes (divers angles).

Lors de la révision des CMN en 1990, les articles suivants ont été ajoutés :

- Dans le cas du rail de 136 livres, si ce maximum (c'est-à-dire tolérance de 1,5 mm entre deux abouts de rail) est dépassé sans toutefois atteindre 8 mm, on peut utiliser un moule pour le soudage de rails de profils différents.

- Pour chaque soudure, le mois, l'année et le numéro d'indicatif du soudeur doivent être indiqués en caractères de 13 mm sur la joue extérieure du champignon.

Dans les révisions de septembre 1996 et juin 1997, l'article faisant référence au contrôle ultrasonique des soudures en voie a été abrogé, et les articles portant sur les soudures par étincelage, sur la tolérance entre les abouts et sur l'identification des soudures ont été modifiés comme il suit :

- La différence de hauteur entre deux abouts de rail ne doit pas dépasser 3,2 mm. Si ce maximum est dépassé sans toutefois atteindre 8 mm, on peut utiliser un moule pour le soudage de rails de profils différents.

- Une plaquette portant le mois et l'année d'exécution de la soudure, ainsi que le poinçon du soudeur, doit être apposée sur l'âme du rail, du côté intérieur de la voie, à 150 mm de la soudure.

- Les soudures par étincelage exécutées en atelier ou en voie doivent être contrôlées par contrôle magnétoscopique.

Le Règlement sur la sécurité de la voie de TC ne renferme aucune exigence relative aux soudures aluminothermiques. L'établissement des normes de pose et d'entretien des LRS est laissé à la discrétion des chemins de fer.

1.16.4 Exécution de soudures

Les travaux d'entretien et de remise en état de la voie sont réalisés par les équipes de zone (niveau local) et par les équipes de production (niveau du district ou de la division). L'inspection de la voie et l'entretien courant qui ne font appel qu'à des ressources limitées sont faits par les équipes de zone alors que les travaux majeurs, comme les programmes de changement de traverses ou de rail, qui exigent beaucoup plus de main d'oeuvre et de l'équipement lourd, sont effectués par les équipes de production. Les programmes de libération des contraintes et la plupart des soudures en voie sont faits par les équipes de production. Les équipes de zone peuvent comprendre un ou deux soudeurs dont la tâche principale est de souder les coeurs de croisement; toutefois, les soudeurs peuvent parfois effectuer quelques soudures aluminothermiques.

La formation des soudeurs des équipes de zone est identique à celle des soudeurs des équipes de production. Un soudeur certifié doit suivre des cours théoriques et pratiques d'une durée totale de trois mois sur une période de trois ans. Des sessions de mise à jour offertes sur une base régulière viennent compléter la formation.

1.16.5 Date d'exécution de la soudure

Lorsqu'il y a une rupture de rail, les équipes de zone interviennent immédiatement, découpent le rail rompu et installent un rail de raccord. L'emplacement du rail, le profil et le type de rail, la température ambiante, la longueur de la section posée ainsi que la différence de longueur entre la longueur posée et la longueur découpée sont reportés sur le formulaire 1160 qui est placé dans l'inventaire des ruptures de rail. Une fois le rail réparé, le formulaire 1164 doit être rempli et la base de données sur les réparations et les ajustements des LRS est mise à jour. Le CN n'a pas pu confirmer la date d'exécution de la soudure; en outre, la base de données ne renfermait aucune information à ce sujet.

1.17 Détection des défauts internes des rails

1.17.1 Auscultation des rails aux ultrasons

Les premières voitures d'auscultation étaient équipées d'un dispositif de détection par induction. Dans ce procédé, des sabots-balais sont en contact avec la surface de roulement du rail et créent un champ magnétique autour du rail. La présence de défauts ou de discontinuités dans le métal causent des distorsions au champ magnétique que le système capte et analyse. Ce procédé est toujours utilisé pour l'auscultation des soudures par étincelage.

La technologie de sondage par ultrasons, qui a été choisie par le CN, fait appel au principe de réflexion du son. La technologie est basée sur le temps que met une impulsion sonore pour parcourir un aller-retour entre la surface de roulement du rail et le dessous du rail. Si un défaut se trouve sur le trajet de l'onde ultra-sonore, celle-ci est réfléchie ou dispersée. Il est ainsi possible de préciser la position et l'orientation du défaut par l'écho intermédiaire qui apparaît sur l'écran de l'opérateur.

Les systèmes sont installés sur des véhicules rail-route pour permettre des auscultations automatisées à grande échelle sur les voies principales. La fréquence des auscultations varie d'un territoire à l'autre. Elle dépend de facteurs comme le tonnage, le type et la densité de trafic, l'âge des rails, et le taux de défectuosités antérieur. Entre Québec et Montréal, l'auscultation peut être faite deux fois par année, mais dans l'ouest du Canada, sur les voies à tonnage élevé où circulent de nombreux trains-blocs, la fréquence peut atteindre de six à huit auscultations par année. Depuis l'introduction des wagons de 115 tonnes et la mise en place de nouvelles normes d'usure des rails, les compagnies ferroviaires augmentent de plus en plus la fréquence des auscultations des rails.

Comme la majorité des défauts internes des rails prennent naissance dans le champignon et l'âme du rail, le système dispose de plusieurs transducteurs qui balaient le champignon du rail sous différents angles. Les défauts qui se trouvent sur le patin, de part et d'autre de la projection de l'âme, ne peuvent pas être détectés car ils se trouvent en dehors du champ de réflexion des ondes. Selon les principales compagnies d'auscultation des rails, cette même technologie peut être adaptée et utilisée manuellement pour inspecter le patin du rail et les soudures non meulées. Ces techniques se font à l'aide d'une sonde ou d'un appareil de détection portatif et exigent beaucoup de temps car elles se font soudure par soudure. Une étude, publiée en 1975Note de bas de page 7, explique en détails la procédure à suivre pour inspecter les soudures aluminothermiques.

1.17.2 Inspection des soudures en voie

Les soudures aluminothermiques réalisées en voie par les équipes de production étaient contrôlées manuellement par ultrasons immédiatement après leur mise en place afin de détecter les défauts internes. Ce contrôle était toutefois limité à la partie meulée des soudures, c'est-à-dire au champignon du rail. En 1996, on a mis un terme au contrôle sur toutes les catégories de voies et, depuis lors, les équipes d'inspection font uniquement une inspection visuelle et prennent des mesures de la dureté Brinell pour s'assurer que le préchauffage et le refroidissement ont été faits correctement. Cette pratique est répandue à l'échelle de l'industrie; toutefois, les normes (article 213.341) de la Federal Railroad Administration (FRA) concernant les voies à haute vitesse (pour les trains de voyageurs roulant à plus de 90 mi/h) exigent qu'au moins une journée mais pas plus tard que 30 jours après l'exécution des soudures, on inspecte les soudures réalisées en voie pour y détecter d'éventuels défauts internes.

En 1996, le CN est arrivé à la conclusion que le contrôle par ultrasons était devenu superflu et y a mis un terme pour les raisons suivantes :

- le pourcentage de soudures défectueuses relevées est passé de 0,98 p. 100 en 1991 à un peu moins de 0,47 p.100 en 1995;,

- il y a eu une amélioration de la qualité du matériel de soudage aluminothermique;

- les équipes de soudure sont mieux formées;

- les équipes d'inspection n'arrivaient que 10 ou 14 jours après l'installation des soudures; donc, dans bien des cas, la voiture d'auscultation des rails était déjà passée.

Les soudures par étincelage effectuées en voie subissent toutefois encore un contrôle magnétoscopique.

1.18 Résistance du rail

1.18.1 Évaluation de la résistance résiduelle

Une analyse de la résistance résiduelle a été faite à l'aide d'un progiciel spécialisé de mécanique de la rupture. Pour un défaut d'une taille comparable à celui qu'on a relevé sur la soudure aluminothermique (29 mm de largeur sur 6 mm de hauteur), la résistance résiduelle chute de 92 ksi à 30,13 ksi, soit environ 33 p. 100 de la limite d'élasticité initiale.

La validité de l'analyse de la résistance résiduelle a été évaluée en modifiant certains paramètres d'entrée et en observant l'incidence de ces modifications sur les résultats. Ainsi, en faisant passer la valeur de la résilience Charpy de 2 à 4, la résistance résiduelle monte à 34,95 ksi.

1.18.2 Évaluation des contraintes dans le rail

Les contraintes longitudinales dans le rail proviennent principalement des sources suivantes :

- charge statique — poids des wagons (tare et chargement);

- surcharge dynamique verticale générée par les charges d'impact sur les roues;

- forces de freinage et d'accélération;

- contraintes thermiques dues aux variations de température;

- contraintes résiduelles résultant de la fabrication ou du soudage du rail.

Comme le train 783 roulait à vitesse constante, les forces de freinage ou d'accélération n'étaient pas présentes. La contrainte globale de flexion dans le rail est donc obtenue en faisant la somme des contraintes suivantes :

- la contrainte de flexion produite par la charge d'impactNote de bas de page 8 exercée par la roue;

- les contraintes thermiques longitudinales causées par les variations de température;

- les contraintes résiduelles générées lors de la fabrication de la soudure.

Les contraintes thermiques et les contraintes résiduelles qui existent à l'intérieur d'un rail sont en général très difficiles à déterminer avec exactitude. Elles sont mesurées par des méthodes de libération des contraintes qui consistent d'abord à instrumenter une section de rail, couper ou percer le rail, puis mesurer les déformations qu'il subit lors de la coupure. Les contraintes internes se libèrent et disparaissent, mais en mesurant les déformations que la section subit lors de la coupure ou du perçage du rail, on obtient une indication sur le niveau des contraintes qui y existaient. Dans le cas à l'étude, on ne peut qu'estimer théoriquement les contraintes au droit de la soudure et immédiatement dans la zone affectée thermiquement (voir l'annexe A) puisque la défaillance du rail a « libéré » les contraintes; elles sont donc impossibles à mesurer.

Au niveau du patin du rail, la charge de roue et la température provoquent des contraintes de traction dont l'effet est neutralisé par la compression due aux contraintes résiduelles de soudage. Sous l'effet de charges statiques nominales (33,5 kipsNote de bas de page 9), de la température et des contraintes résiduelles de soudage, la contrainte dans le rail est inférieure à la résistance résiduelle du rail. Cependant, comme les contraintes agissant sur le rail augmentent avec les charges d'impact, le niveau des contraintes dans le rail devient supérieur à la résistance résiduelle dès que la charge de roue atteint les valeurs suivantes :

- charge de roue de 100 kips si la résistance résiduelle du rail est de 30,13 ksi;

- charge de roue de 111 kips si la résistance résiduelle du rail est de 34,95 ksi.

1.19 Détecteurs de défauts de roues

1.19.1 Niveaux d'impact

Les procédures du CN (voir l'annexe B) prescrivent les mesures à prendre selon les niveaux des charges d'impact mesurées par le DDR. Les niveaux d'alarme des DDR du CN correspondent à des charges d'impact de roue de 100 kips, 125 kips et 140 kips. Ces niveaux sont indépendants des conditions locales.

Lorsque la charge d'impact dépasse 140 kips, la procédure exige un dételage du wagon en cause. Si le train est en direction d'un terminal, le wagon doit être enlevé au terminal et si le train sort d'un terminal, le wagon doit être enlevé à la première voie d'évitement. Dans les deux cas, les roues qui ont engendré l'alarme doivent être remplacées. La conformité à ces procédures est souple et influencée par d'autres facteurs d'exploitation. Par exemple, en 1999, à cause de l'encombrement de la cour de triage de Jasper (Alberta) causé par un nombre anormalement élevé de wagons nécessitant des réparations, la procédure a été adaptée aux conditions d'exploitation — seuls les wagons ayant généré des impacts supérieurs à 150 kips pouvaient être laissés à Jasper. Les wagons ayant eu des impacts entre 140 kips et 150 kips ont été autorisés à continuer jusqu'au terminal suivant, soit Edmonton (Alberta), Kamloops (Colombie-Britannique) ou Prince George (Colombie-Britannique), sans aucune réduction de la vitesse.

L'établissement des niveaux d'alarme des DDR évolue continuellement. Vu la complexité du phénomène et l'expérience que le CN acquiert dans l'exploitation du système de DDR, les procédures et les niveaux d'alarme sont continuellement ajustés de façon à réduire à la fois le nombre des roues qui sont détectées et le nombre de rails qui se brisent en serviceNote de bas de page 10. Lors de l'introduction des DDR, le niveau minimum était de 80 kips; en 1994, il est passé à 85 kips et, par la suite, il est passé à 90 kips et finalement à 100 kips. Le niveau maximum était à l'origine de 150 kips, puis il est passé à 140 kips. En 1996, par suite d'une étude statistique faite à l'interne par le CN, visant à déterminer la corrélation entre les ruptures de rail, la vitesse des trains et la température, on a recommandé d'abaisser la valeur maximale et de l'établir à 125 kips, et de réduire la vitesse des trains lorsque la température atteignait moins 25 degrés Celsius.

Il est reconnu dans l'industrie que des roues produisant des impacts élevés peuvent occasionner des dommages à l'équipement (essieux et boîtes) et à l'infrastructure de la voie. Lors de l'analyse de données recueillies entre 1992 et 1995, le CN a clairement établi un lien de causalité entre des charges d'impact élevées et des ruptures de rail. Malgré ce lien, le CN ne réduit pas la vitesse des wagons ayant généré des impacts de plus de 140 kips et n'exige pas d'inspection spéciale de la voie sur le tronçon sur lequel la roue défectueuse est passée, alors que d'autres compagnies ferroviaires au Canada réduisent la vitesse des trains à 30 mi/h lorsque la charge d'impact dépasse 140 kips.

1.19.2 Communications

Contrairement aux autres systèmes de détection en voie, le DDR ne communique pas directement avec les équipes de trains pour les informer de l'état des roues de leur train. Après le passage d'un train, le site de DDR traite l'information puis transmet les données par modem à l'unité centrale de traitement du centre de contrôle de la circulation ferroviaire (CCCF), à Edmonton. Les messages apparaissent sur l'écran du contrôleur de la circulation ferroviaire - Mécanique (CCFM) et sont imprimés à l'atelier désigné. Les alarmes relatives à des charges d'impact supérieures à 140 kips font l'objet d'un suivi par téléphone avec le CCF responsable du territoire où le train circule. Lorsqu'un train ayant généré une alarme sur un DDR ne passe pas par l'atelier désigné ou s'en éloigne, on communique par télécopieur avec un atelier qui est en mesure de faire les inspections et de prendre les mesures correctives appropriées; il n'y a aucun mécanisme qui permet de s'assurer que les messages sont bien reçus et que les mesures correctives sont prises.

L'état des communications des DDR est surveillé sur un écran d'ordinateur situé sur le bureau du technicien du Département de la signalisation et des communications à Edmonton. Lors d'une panne de communication avec un site de DDR, le technicien doit essayer de réamorcer la communication. Si la communication ne se rétablit pas, un technicien doit être envoyé sur le site pour effectuer les réparations nécessaires. Le technicien chargé de surveiller le Système de DDR à Edmonton est aussi responsable de la surveillance des pupitres de contrôle de la circulation ferroviaire, des systèmes de communication et des SDV. En raison de leurs tâches normales, les techniciens sont appelés à s'éloigner de l'écran de surveillance des DDR, parfois pendant des périodes prolongées. Il n'y avait pas de système destiné à avertir le technicien qu'une panne de communication affectait l'un ou l'autre des sites de DDR.

Au cours des cinq jours avant l'accident, il y a eu plusieurs pannes de communication avec le DDR de Bagot. Les communications n'ont pas fonctionné entre 12 h 10, le 26 décembre, et 11 h32, le 28 décembre. Durant la période de panne, 51 trains sont passés et 40 alarmes de charges d'impact de plus de 100 kips ont été générées dont 5 de plus de 125 kips. Le 29 décembre, il y a encore eu quelques pannes de communication; entre 13 h 30 et 15 h 33, 6 trains sont passés à Bagot et les résultats de ces lectures n'ont été reçus qu'à compter de 17 h 9. Une de ces lectures indiquait qu'à 14 h 40, un train était passé et avait généré des charges d'impact de 146,3 kips. Le train en question circulait vers l'ouest et aurait dû être arrêté au triage de Saint-Lambert pour dételer le wagon ayant une roue défectueuse. À cause du retard de lecture, le wagon n'a été dételé qu'à Coteau (Québec). Les communications ont aussi été interrompues le 30 décembre, de 6 h 34 à 15 h 51. Pendant ce temps, 17 trains sont passés à Bagot. Des charges d'impact de plus de 100 kips ont été enregistrées à 11 reprises, dont 2 de plus de 125 kips.

1.20 Ruptures de rail et déraillements

De 1995 à 1999, à l'échelle du réseau du CN, les ruptures de rail en service sont passées de 584 à 296Note de bas de page 11, soit une diminution d'environ 49 p. 100. Le nombre de ruptures de rail dans le couloir Halifax-Toronto représente une faible proportion du total et a peu été touché par cette diminution (voir l'annexe C). Pour la même période, les données du CN et de l'ensemble des compagnies ferroviaires du pays montrent que les déraillements et le taux de déraillements (déraillements par million de tonnes-milles) dus à des ruptures de rail ont également suivi la même tendance à la baisse. Par contre, lorsqu'on tient compte de toutes les catégories de déraillements, les nombres absolus ont diminué de 21 p. 100 et le taux a diminué de 16 p. 100.

1.21 Intervention d'urgence

Les services des incendies de la plupart des municipalités situées le long du parcours de l'Ultratrain ont des ententes d'entraide inter-municipales pour entreprendre des interventions concertées lors de sinistres majeurs. Tous les pompiers et les officiers sont tenus de suivre la formation requise par le Règlement sur la formation des pompiers de la Loi sur la prévention des incendies du Québec. Cette formation théorique et pratique comprend des interventions relatives aux marchandises dangereuses mais ne comprend pas de cas pratique spécifique au transport ferroviaire. La formation est fournie par des organismes accrédités par le ministère de l'Éducation du Québec. La formation des officiers comprend des cours supplémentaires sur des accidents de transport de surface.

La Sécurité publique de la ville de Mont-Saint-Hilaire a été avertie immédiatement après l'accident. Devant l'ampleur de l'incendie, les responsables de la Sécurité publique ont déclenché le plan des mesures d'urgence de la ville. Les municipalités avoisinantes faisant partie de l'entente d'entraide inter-municipales de la Montérégie ont immédiatement participé. Les pompiers de la ville de Mont-Saint-Hilaire ont demandé de l'équipement d'intervention additionnel à la ville de Beloeil. Un appel a ensuite été lancé à tous les services des incendies équipés de canons à eau à haut débit.

En plus des corps des services des incendies de 13 municipalités et du personnel du CN, d'Hydro-Québec et de Gaz Métropolitain, des représentants des différents paliers de gouvernement, de l'industrie pétrolière ainsi que des compagnies d'assainissement sont arrivés sur les lieux à divers intervalles.

Le premier véhicule d'intervention des pompiers est arrivé sur le lieu de l'accident à 19 h 9, soit dans les 10 minutes qui ont suivi l'appel. Pendant que les pompiers installaient leurs canons et leurs échelles, un wagon-citerne a explosé (BLEVE) et une moitié de citerne a été projetée au-delà du passage à niveau du chemin Benoît, jusqu'au terre-plein central de la route 116. Tous les intervenants ont reçu l'ordre de se retirer. Hydro-Québec et Gaz Métropolitain sont intervenus rapidement pour isoler la ligne électrique et la conduite de gaz qui longeaient la voie ferrée. Afin d'assurer la sécurité des intervenants, les pompiers ont dû surveiller tous les endroits où des travaux étaient en cours. Comme il y avait plusieurs foyers d'incendie sous les débris, les pompiers ont arrosé sans cesse l'ensemble des débris pour les refroidir.

À cause de la fumée et des risques d'explosion, les résidences avoisinantes sur le boulevard Laurier et le chemin Benoît ont été évacuées. Plus tard, les résidants du Domaine des Hurons de la ville de Sainte-Madeleine ont aussi été évacués et envoyés au Centre communautaire de Mont-Saint-Hilaire. Les résidants évacués ont été traités avec déférence et courtoisie par la municipalité de Mont-Saint-Hilaire.

Immédiatement après l'accident, la Sécurité publique a demandé au CN de lui fournir des renseignements sur les marchandises dangereuses contenues dans les deux trains en cause. Les documents d'expédition ont été fournis par le CN à 19 h 33. La documentation au sujet du train 306 obtenue sur le lieu de l'accident montrait qu'il n'y avait qu'un wagon de résidus de chlorate de sodium en cause dans l'accident. Le train 306 transportait des wagons chargés de marchandises dangereuses, mais ces wagons se trouvaient à l'arrière du convoi et n'ont pas été touchés par l'accident.

Pendant toute l'intervention, on a tenu des réunions de coordination à intervalles réguliers, auxquelles participaient tous les intervenants sur les lieux. Lors de ces réunions, on a discuté des mesures à prendre, et des moyens à utiliser et de leur impact sur la progression des travaux de déblaiement. Pour limiter la propagation du feu, les pompiers ont demandé au CN d'enlever tous les wagons qui n'avaient pas déraillé ou qui n'étaient pas renversés. Tous les wagons situés sur la voie sud à l'ouest du déraillement ont été éloignés des lieux. Parmi ces wagons, certains contenaient du papier déchiqueté qui avait pris feu.

Pour accélérer l'extinction de l'incendie et libérer les lieux le plus rapidement possible, lors de la réunion de 10 h, le 31 décembre, les pompiers et la compagnie ferroviaire se sont mis d'accord pour avoir recours à la mousse pour combattre l'incendie et utiliser le camion-mousse de l'aéroport international de Montréal (Dorval). Le camion est arrivé sur les lieux vers 13 h 45, le 31 décembre. Vers 15 h 40, l'incendie étant jugé comme maîtrisé, le CN, le Bureau du Coroner et les enquêteurs de la Sûreté du Québec ont été autorisés à commencer leurs tâches respectives. Peu de temps après, à 16 h 47, l'incendie a repris au bout est. Les travaux de la Sûreté du Québec et du coroner ont été interrompus et le personnel s'est retiré à une distance sûre, jusqu'à que le feu soit maîtrisé de nouveau. L'opération du camion-mousse a été interrompue vers 18 h, car il n'y avait plus de mousse disponible dans la région. Le lendemain, grâce à l'entremise de l'entraide mutuelle des pétrolières et des pompiers de la ville de Montréal-Est, des quantités additionnelles de mousse ont été ramenées de l'Ontario. Les pompiers ont repris leurs opérations avec la mousse et ont utilisé un camion-mousse additionnel de Petro-Canada.

Le 1er janvier 2000, après que le feu a été maîtrisé et pendant les opérations de dégagement, les intervenants ont découvert un wagon-trémie portant une plaque qui avait été éventré lors de l'accident et qui contenait une marchandise dangereuse. Le CN a alors entrepris des démarches pour identifier le produit et a découvert qu'un des wagons, le CGLX 483, était chargé de chlorate de sodium alors que les documents d'expédition indiquaient qu'il était vide. Une unité de décontamination portative a alors été placée pour permettre au personnel exposé d'être décontaminé.

1.22 Transfert électronique de données (TED)

La Loi sur le transport des marchandises dangereuses et le Règlement sur le transport des marchandises dangereuses exigent qu'un chargement de marchandises dangereuses soit accompagné en tout temps d'un registre d'expédition qui comporte, entre autres, des renseignements sur l'expéditeur, le destinataire, le véhicule utilisé, la description des marchandises et l'identification des plaques et des panneaux orange devant être utilisés lors du transport. Les documents qui doivent accompagner le wagon tout au cours de son trajet peuvent être une copie imprimée du registre d'expédition original ou une copie électronique générée à des points intermédiaires à partir du système de transfert électronique de données (TED) (ce système est utilisé par le CN pour recevoir et échanger les renseignements pertinents aux wagons et à leur contenu). Les renseignements pour l'intervention d'urgence accompagnent aussi les marchandises dangereuses. Certaines des données figurant dans les documents d'expédition sont annexées au document décrivant la composition du train, et sont utilisées par la compagnie ferroviaire pour préciser la composition du train et la position des wagons.

1.22.1 Wagon de chlorate de sodium

Le wagon CGLX 483, qui était le 12e wagon du train 306, transporte régulièrement du chlorate de sodium de la compagnie Produits chimiques CXY (CXY), un fabricant certifié ISO 9002, situé à Beauharnois (Québec) à destination de la compagnie Kimberly-Clark Inc. d'Abercrombie (Nouvelle Écosse).

Le 15 décembre 1999, après avoir été vidé à la Kimberly-Clark Inc., il est reparti en direction de la CXY. Les documents d'expédition qui accompagnaient le wagon indiquaient qu'il était chargé alors qu'il était vide. Le CN a reçu le wagon à Truro (Nouvelle-Écosse) le 16 décembre à 12 h 16. Finalement, le 21 décembre, il a été remis au chemin de fer CSX Transportation, Inc. (CSX) au point d'échange Cecil Junction qui le livra à la CXY.

Le 24 décembre, le wagon a été chargé de chlorate de sodium par la CXY. Le poids du contenu était de 176 000 livres. Les documents d'expédition en date du 28 décembre étaient en bonne et due forme et indiquaient que le wagon était chargé et devait être acheminé jusqu'à sa destination d'Abercrombie. Une copie manuelle des documents d'expédition a été placée dans le pigeonnier où les équipes de train ont l'habitude de les recueillir et une copie a été transmise par télécopieur au bureau de la CXY de Vancouver (Colombie-Britannique), pour que les changements soient entrés dans le système de TED.

Le 28 décembre, le wagon a été amené par un train du CSX jusqu'à Cecil Junction où il a été ramassé par le train L53821-29 du CN. Le wagon est arrivé à Coteau à 21 h 15 pour être placé dans le train 306. Comme d'habitude, les documents d'expédition originaux ont été laissés dans un pigeonnier à la gare.

Le 30 décembre, lorsque le train 306 en provenance de Toronto est arrivé à Coteau, il a été repris par une nouvelle équipe. Le train a ramassé plusieurs wagons, dont le wagon CGLX 483. Il est parti de Coteau à 15 h 44. La nouvelle équipe avait en sa possession une liste électronique de la composition du train 306 et les documents éélectroniques pour les wagons de marchandises dangereuses obtenus à partir du système de TED, conformément à la Loi sur le transport des marchandises dangereuses. Les documents originaux, produits manuellement par la CXY, sont demeurés dans le pigeonnier. Les renseignements générés par courrier électronique indiquaient que le wagon CGLX 483 était vide, ayant récemment transporté du chlorate de sodium.

1.22.2 Validation des corrections du système de TED

L'information envoyée par le bureau de Beauharnois de la CXY n'a pas été transférée au système de TED par le bureau de Vancouver. Par conséquent, on a continué de considérer que le wagon était « chargé ». Toutefois, pour que le CN puisse ajouter le wagon au train 306, après qu'il a été reçu de la CSX, le bureau du CN à Winnipeg a fait une mise à jour pour indiquer le nouveau statut du wagon, et la nouvelle information a été saisie dans le système de TED le 29 décembre à 19 h 10, indiquant que le wagon CGLX 483 était vide. Le lendemain, le personnel de Beauharnois a relevé l'erreur et a préparé à 8 h 54 un nouveau document d'acheminement électronique, montrant que le wagon était chargé.

Pour assurer la sécurité et la qualité des données du système de TED, les changements significatifs (comme un wagon chargé au lieu d'un wagon vide) dans les documents d'expédition ne sont pas exécutés automatiquement et doivent être validés par le CN. Le document d'expédition modifié reste « suspendu » dans le système de TED, et les nouvelles données ne sont validées que lorsqu'un employé du CN a accusé réception de la transmission. Le 30 décembre, au moment où le train 306 est parti de Coteau, la transmission envoyée par la CXY n'avait toujours pas été validée. Les corrections apportées par la CXY n'apparaissaient donc pas dans les documents générés par le système de TED. De ce fait, au départ de Coteau, les membres de l'équipe du train 306 avaient en leur possession des documents indiquant que le 12e wagon derrière les locomotives était un wagon contenant des résidus de chlorate de sodium alors que le wagon était chargé.

Il n'existe aucun mécanisme de contrôle pour éliminer les erreurs à la source ni procédures pour avertir le CN que des documents sont en suspens (avertissement téléphonique ou électronique) et pour vérifier et comparer les renseignements figurant sur les documents d'expédition avec les wagons d'un train. Les compagnies ferroviaires disposaient de ponts-bascules dans les cours de triage locales où la plupart des wagons pouvaient être pesés avant d'être placés dans un convoi. Les wagons pouvaient ensuite transiter vers les cours de triage principales, comme le triage Taschereau à Montréal, où ils étaient susceptibles d'être pesés de nouveau lors des opérations de buttage. Depuis que le CN a rationalisé ses activités de triage et modifié ses méthodes d'exploitation, les wagons sont pesés par l'expéditeur et il n'y a plus de vérification du poids en cours de route. Cependant, les compagnies ferroviaires, en collaboration avec les fournisseurs de DDR, ont entrepris des travaux de recherche afin d'adapter les DDR à la pesée en voie des wagons.

1.23 Consignateurs d'événements

Les consignateurs d'événements des deux locomotives du train 306 ont été envoyés chez le fabricant, et ils ont ensuite été analysés par le Laboratoire technique du BST. Les renseignements n'ont pu être récupérés car les consignateurs ont été endommagés par l'incendie et la chaleur. Les cartes éélectroniques et le câblage du consignateur de la locomotive de tête ont été complètement détruits et les connexions électriques ont fondu. Le consignateur a été soumis à des températures d'au moins 1 080 degrés Celsius. Dans le consignateur de la deuxième locomotive, les batteries d'alimentation électrique ont été détruites, ce qui a entraîné la perte de l'information stockée dans le module de mémorisation. Les caissons des deux consignateurs étaient constitués d'acier ordinaire d'une épaisseur de 3,5 mm ayant une faible résistance à la chaleur et aux chocs.

Par suite d'une collision survenue le 15 février 1986 au point milliaire 13,8 de la subdivision Drummondville, la Commission canadienne des transports a formulé des ordonnances aux compagnies ferroviaires sous réglementation fédérale exigeant l'installation de consignateurs d'événements dans les locomotives exploitées sur des voies principales. Les consignateurs ont comme but de recueillir des renseignements pour aider à comprendre de façon exhaustive les causes et facteurs contributifs des accidents et d'éviter que des accidents semblables ne se reproduisent. L'ordonnance R-40339 du 19 février 1987, en particulier, stipule les renseignements que les consignateurs devraient être capables d'enregistrer : l'heure, la vitesse, la distance, la pression dans la conduite générale, la position de la manette des gaz, l'emploi des freins d'urgence, la pression indépendante du cylindre de frein, la pression et l'emploi du sifflet. L'ordonnance ne renfermait aucune exigence quant aux critères de construction et de résistance.

Dans la réglementation présentement en vigueur, les exigences des anciennes ordonnances n'ont pas été modifiées. Il n'existe donc toujours pas de normes de construction et de performance des consignateurs utilisés dans le domaine ferroviaire. Par contre, les normes en vigueur dans les secteurs aéronautiques et maritimes précisent des critères de fabrication et de performance dans des conditions extrêmes (feu, choc, immersion). Par exemple, ces normes exigent une résistance au feu de 60 minutes à 1 100 degrés Celsius et de 10 heures à 260 degrés Celsius; les fonctions de mémorisation doivent garder l'information enregistrée même en cas de coupure du courant d'alimentation (mémoire non volatile).

Entre 1990 et 1999, le BST a mené des enquêtes sur quatre accidents majeurs au cours desquels des membres d'équipes de train ont été mortellement blessés. Lors de trois de ces accidents, les données des consignateurs d'événements des locomotives ont été perdues car les consignateurs ont été exposés à des chocs, au feu ou à la contamination par l'eau:

- En juillet 1992, un affaissement de la plate-forme au point milliaire 135,0 de la subdivision Caramat du CN, près de Nakina (Ontario), a entraîné le déraillement d'un train du CN. Les quatre locomotives ont plongé dans un lac et ont été englouties. Deux des trois membres de l'équipe ont péri, et l'autre a subi des blessures graves. On a récupéré les consignateurs d'événements mais les données qu'ils renfermaient ont été perdues par suite de la panne d'électricité consécutive à la contamination par l'eau des accumulateurs et des circuits qui alimentent la fonction de mémorisation (rapport no R92T0183 du BST).

- En août 1996, près d'Edson (Alberta), un train du CN a heurté de plein fouet un groupe de 20 wagons partis à la dérive. Les trois personnes qui se trouvaient dans la cabine de la locomotive de tête du train de marchandises ont perdu la vie. Le consignateur d'événements de la première locomotive a été détruit dans la collision et l'incendie qui a suivi. Les consignateurs d'événements de la deuxième et de la troisième locomotives ont pu être récupérés et téléchargés (rapport no R96C0172 du BST).

- En mars 1997, une grande dépression dans la plate-forme à la hauteur du point milliaire 106,15 de la subdivision Ashcroft, près de Conrad (Colombie-Britannique), a fait dérailler un train du CN qui se dirigeait vers Kamloops (Colombie-Britannique). Les deux membres de l'équipe du train ont péri. Les données du consignateur d'événements n'ont pu être récupérées, les locomotives ayant été détruites par l'incendie (rapport no R97V0063 du BST).

1.24 Réglementation relative à la sécurité

La mission de Transports Canada (TC) est d'établir et d'administrer des politiques, des règlements et des services pour le meilleur réseau de transport qui soit pour le Canada et les Canadiens : un réseau sûr, efficace, abordable, intégré et respectueux de l'environnement. Le rôle de TC consiste à établir des politiques et des lois modernes et pertinentes, et à assurer le maintien de niveaux de sécurité les plus élevés possible. Le groupe Sécurité et Sûreté est chargé, par l'entremise de la Direction de la sécurité ferroviaire et de la Direction générale du transport des marchandises dangereuses, de l'établissement de la réglementation et de l'application des règlements portant sur la sécurité ferroviaire et de la sécurité publique du transport des marchandises dangereuses.

Les directions générales et les cinq bureaux régionaux, situés à Vancouver, Winnipeg, Toronto, Montréal et Moncton, veillent à l'application des programmes, des politiques et des normes de TC.

1.24.1 Sécurité ferroviaire

La Direction générale de la sécurité ferroviaire de TC administre la Loi sur la sécurité ferroviaire et en fait respecter les dispositions. Les principes de base sur lesquels se fonde la réglementation en matière de sécurité ferroviaire au Canada sont les suivants :

- les compagnies ferroviaires sont responsables de l'exploitation de leurs réseaux de transport en toute sécurité;

- l'organisme de réglementation doit avoir le pouvoir de protéger la sécurité du public et des employés.

TC assume ce rôle soit en agissant en tant qu'organisme de réglementation conformément à la politique de réglementation du gouvernement, soit en approuvant des règles élaborées en consultation avec les associations pertinentes et soumises par l'industrie.

Dans l'exercice de ses responsabilités de surveillance réglementaire, TC a instauré une série de politiques régissant la surveillance d'éléments du réseau ferroviaire comme la voie, le matériel roulant et l'exploitation des trains. Des dossiers sont tenus sur les inspections, les défauts identifiés et les mesures correctives prises.

Les inspecteurs de TC procèdent à des vérifications de sécurité. Ils examinent ou vérifient les registres du programme de contrôle de la conformité de la compagnie, et examinent ensuite les résultats en procédant à des inspections, des vérifications ou de la surveillance d'emplacement en se concentrant sur les systèmes de sécurité et les tendances en matière de conformité et en déterminant les problèmes systémiques de sécurité. Afin d'assurer que les vérifications de sécurité sont fiables, les inspecteurs de l'infrastructure et du matériel roulant font appel à une méthode d'échantillonnage pour déterminer un nombre statistiquement significatif d'éléments à inspecter. La vérification est complétée par une vérification des dossiers et des procédures en place.

1.24.1.1 Programmes de l'infrastructure

Les inspecteurs de l'infrastructure extraient des échantillons provenant des cinq sources de données suivantes :

- carnets d'inspection;

- données sur les défauts de rail;

- données de la voiture de contrôle de l'état géométrique de la voie;

- données sur l'état des branchements;

- données sur l'état des ponts et des ouvrages de drainage.

La taille des échantillons est fonction de l'étendue du réseau ferroviaire de chaque région, de l'évaluation des risques et des données historiques des subdivisions. La distribution des échantillons est pondérée de façon à tenir compte des catégories de voies qui présentent les plus grands risques. Par exemple, on porte une plus grande attention aux voies principales sur lesquelles la vitesse est élevée qu'aux voies secondaires.

Dans la région du Québec, il faut faire un échantillonnage sur au moins 1 300 milles de voies pour obtenir un niveau de confiance minimum de 95 p. 100 (c'est-à-dire pour qu'il y ait une probabilité de 0,95 que l'état des voies de l'échantillon soit représentatif de celui de toutes les voies). En 1999, l'inspecteur régional de l'infrastructure de TC a couvert environ 2 500 milles de voie.

La subdivision Saint-Hyacinthe a été inspectée par TC le 2 décembre 1999, entre le point milliaire 38,7 et le point milliaire 68,5. Des défectuosités relatives au platelage des passages à niveau, des attaches de tringles de branchement desserrées et une approche de pont basse ont été signalées au CN et rectifiées.

1.24.1.2 Programmes de vérification du matériel roulant

Les programmes de vérification du matériel roulant servent à vérifier l'équipement ferroviaire (locomotives, wagons) et comprennent d'autres programmes plus spécifiques relatifs aux essais et aux procédures en vigueur au sein des compagnies ferroviaires (essais de frein, protection par signaleur).

Trois catégories de vérifications de sécurité sont effectuées lors des programmes de vérification du matériel roulant :

- vérification intégrée — lors de cette vérification, les composants du matériel roulant aussi bien que les normes et les procédures en place sont vérifiées à fond;

- vérifications de suivi — il s'agit de vérifications supplémentaires à la vérification intégrée et qui permettent d'assurer un suivi dans la surveillance;

- vérifications spéciales — elles ont lieu pour éclaircir et analyser en profondeur un problème précis.

Chaque gare doit faire l'objet d'une vérification intégrée complète par année; le nombre de vérifications de suivi dépend des résultats antérieurs, des tendances en matière d'accidents et d'incidents ainsi que du rendement du personnel.

La gare de Joffre a fait l'objet de quatre vérifications de sécurité par TC sur une période de 16 mois entre juin 1998 et octobre 1999. En tout, 274 wagons de l'Ultratrain ont été vérifiés; 7 exceptions au RSW ont été relevées et corrigées immédiatement.

1.24.1.3 Détecteurs de défauts de roues

L'installation de DDR a été une initiative des compagnies ferroviaires. La participation et la consultation entre TC et les compagnies ferroviaires quant à l'élaboration des systèmes, aux niveaux d'alarme et aux procédures d'intervention ont été limitées. TC n'a pas de règlement, de normes et de programme de surveillance relativement à ces systèmes.

1.24.2 Transport de marchandises dangereuses

Le transport aérien, maritime, ferroviaire et routier des marchandises dangereuses est régi par la Direction générale du transport des marchandises dangereuses en vertu de la Loi sur le transport des marchandises dangereuses de 1992. Le Règlement sur le transport des marchandises dangereuses, adopté par toutes les provinces et territoires, permet d'établir les exigences de sécurité du transport de marchandises dangereuses.

1.24.2.1 Programme d'inspection

À l'aide d'un programme national d'inspection, d'enquête et de mise en application de la loi, la Direction de la conformité et des interventions de TC, secondée par les cinq bureaux régionaux, veille à ce que les expéditeurs, les transporteurs et les destinataires respectent le Règlement sur le transport des marchandises dangereuses.

Les critères qualitatifs du programme de surveillance du transport de marchandises dangereuses sont clairement définis dans le Manuel de l'inspecteur. Le calendrier des inspections est basé sur un ordre de priorité (1, 2 et 3). Les intervenants sont classés selon leur rôle et leur importance dans la manipulation et le transport de marchandises dangereuses. La stratégie de TC consiste à inspecter les marchandises dangereuses avant qu'elles n'entrent dans le réseau de transport; de ce fait, les inspecteurs se concentrent sur les intervenants faisant partie de la catégorie « Priorité 1 », qui comprend, entre autres, les fabricants.

Les paramètres quantitatifs du programme de surveillance, comme la fréquence des inspections ou le pourcentage d'intervenants à inspecter par année, ne figurent pas dans le Manuel de l'inspecteur mais l'objectif est d'inspecter les intervenants de la catégorie « Priorité 1 » une fois tous les six ans.