Mouvement non contrôlé, collision et déraillement de matériel roulant en voie non principale

Englewood Railway, Western Forest Products Inc.

Rame de wagons

Woss (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

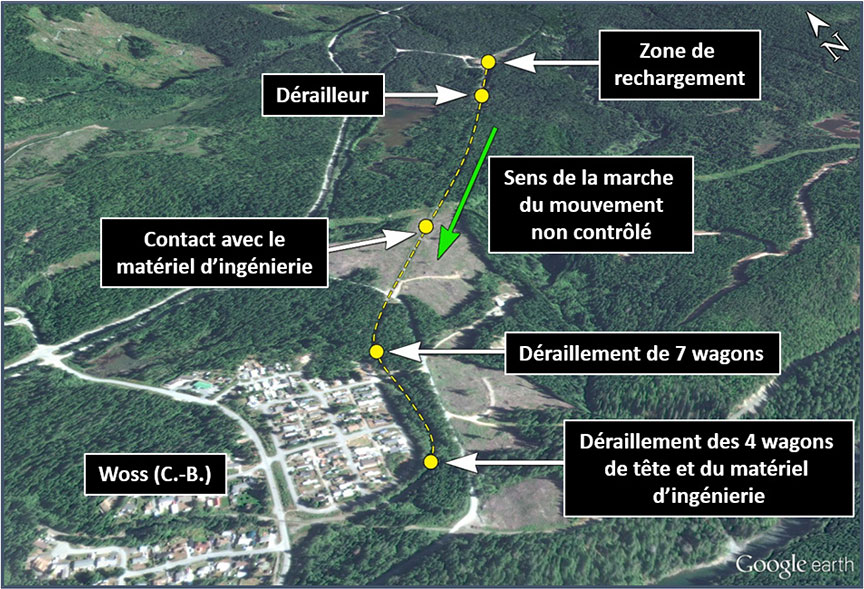

Le 20 avril 2017, vers 8 h 30, heure avancée du Pacifique, une rame de 11 wagons chargés de grumes a roulé à la dérive hors du Centre de rechargement de Woss exploité par Western Forest Products Inc. près de Woss (Colombie-Britannique). Les wagons à la dérive ont roulé sur un dérailleur, se sont remis sur les rails à un aiguillage et ont continué leur route sur la voie de la ligne « H », dans une pente descendante, puis ont heurté du matériel d’ingénierie à bord duquel se trouvaient des employés sur la voie. Les 11 wagons et 2 véhicules du matériel d’ingénierie ont déraillé. Trois employés des services d’ingénierie ont subi des blessures mortelles et 2 autres ont été grièvement blessés.

Bien que la compagnie de chemin de fer en cause soit de compétence provinciale, le BST a mené une enquête à la demande du ministère des Transports et de l’Infrastructure de la Colombie-Britannique, en conformité avec un protocole d’entente.

1.0 Renseignements de base

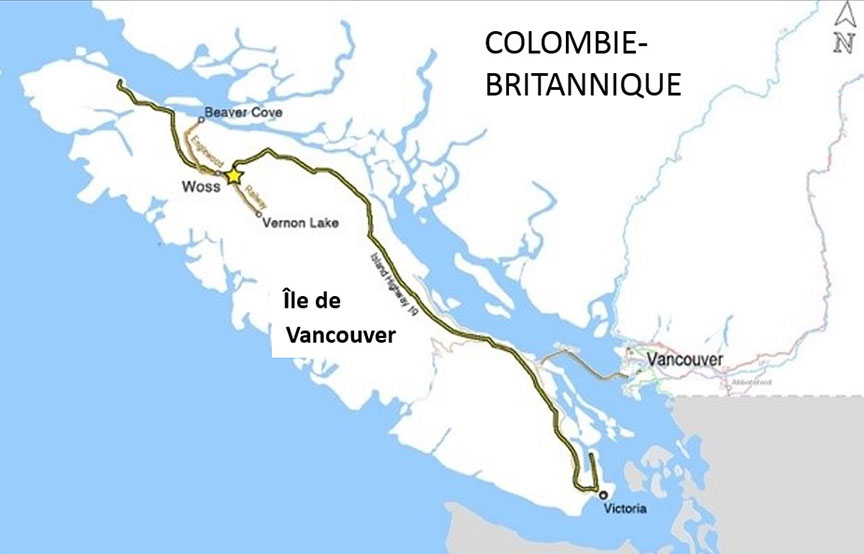

Le chemin de fer Englewood Railway, dont le propriétaire-exploitant est l'entreprise Western Forest Products Inc. (WFP), est situé dans la partie nord de l'île de Vancouver (Colombie-Britannique). Englewood Railway appartient à la catégorie des chemins de fer industrielsNote de bas de page 1. Il est de compétence provinciale et était certifié pour être exploité en Colombie-Britannique.

Le chemin de fer comprend une ligne principale de 90 km (56 milles) – la subdivision de Nimpkish (la subdivision) – et un certain nombre de lignes secondaires qui relient 4 centres de rechargement de grumes. La subdivision commence aux installations côtières de triage et de flottage du bois à Beaver Cove (Colombie-Britannique) (point milliaire 1,0), passe par Woss (Colombie-Britannique) (point milliaire 37,7), et prend fin à Vernon Lake (Colombie-Britannique) (point milliaire 56,4) (figure 1).

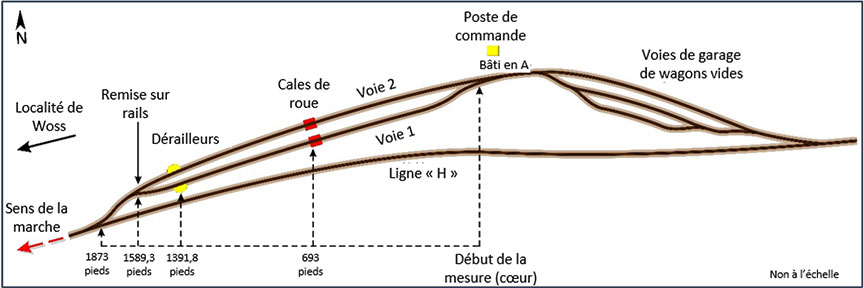

Le Centre de rechargement de Woss (le Centre) est situé à environ 2,5 km à l'est de la localité de Woss. Le Centre est construit sur une pente qui descend d'est en ouest (figure 2). Les wagons sont manœuvrés au moyen d'un système de commande par gravité et par câble de treuil pendant leur chargement et leur aiguillage au Centre.

Chaque wagon en service grumier est muni d'un chevalet d'arrimage soudé sur son côté (figure 3). Un dispositif avec chape de réglage et axe est utilisé pour attacher le câble de treuil au chevalet d'arrimage. Une fois les wagons en position de chargement, des cales de roue (figure 4 et figure 5) et des freins à main sont utilisés pour les immobiliser au sommet des voies 1 et 2, près du bâti en ANote de bas de page 2. Un opérateur affecté au rechargement actionne le treuil depuis le poste de commande. Un responsable du chargement s'occupe d'attacher et de détacher le câble, de manœuvrer et d'immobiliser les wagons.

Au cours du chargement, le responsable du chargement et l'opérateur affecté au rechargement communiquent entre eux à l'aide de radios portatives bidirectionnelles. Une fois les wagons chargés et attelés ensemble, un essai de tractionNote de bas de page 3 permet de vérifier la solidité des attelages. Après la vérification des attelages, les cales de roue sont retirées, les freins à main sont desserrés, et les wagons sont descendus jusqu'à l'extrémité ouest des voies de chargement. Les wagons chargés sont immobilisés et garés à cet endroit jusqu'à ce qu'ils soient en nombre suffisant pour qu'un train soit mis en route jusqu'à Beaver Cove.

Des dérailleursNote de bas de page 4 en place à l'extrémité ouest des voies 1 et 2 du Centre ont pour but d'empêcher des wagons à la dérive de sortir du Centre. La déclivité de ces 2 voies (entre le bâti en A et les dérailleurs) dans le Centre de rechargement de Woss varie entre 0,3 % et 2,2 %.

Une ligne secondaire non liée à la voie principale, appelée ligne « H », relie le Centre à la subdivision de Nimpkish à Woss. À partir du Centre, la ligne « H » présente une dénivellation abrupte et continue sur une distance de 2,5 km (1,5 mille). La déclivité de référence sur la ligne « H » est de 3 %Note de bas de page 5. Avant que la ligne « H » se raccorde à la ligne principale, il y a 2 courbes : la première est une courbe à gauche de 11 ° avec dévers de 1 ½ pouce, et la seconde une courbe à droite de 14 ° avec dévers de 1 ¾ pouce.

1.1 L'accident

Le 20 avril 2017, vers 7 hNote de bas de page 6, une équipe de 5 employés des services d'ingénierie remplaçait des traverses à l'extrémité ouest de la voie 2 du Centre. Comme des activités de chargement étaient en cours, les employés des services d'ingénierie s'étaient déplacés pour remplacer un rail défectueux sur la voie de la ligne secondaire « H », à quelque 0,9 km (2945 pieds)Note de bas de page 7 du Centre, dans une pente descendante.

Peu après 8 h 10, l'équipe de rechargement avait fini de charger 5 wagons, qu'on a alors fait descendre jusqu'aux 7 wagons chargés déjà en place sur la voie 2. Pour faire descendre les wagons, on a attaché le câble au chevalet d'arrimage du wagon au bas de la pente. Quand le responsable du chargement a remarqué qu'il restait des travaux d'ingénierie à faire sur la voie 2, il a été décidé de faire descendre sur la voie 1 tout autre wagon chargé supplémentaire. Les wagons déjà en place sur la voie 2 ont été immobilisés au moyen de freins à main.

Le câble de treuil a été ensuite raccordé au wagon chargé 1043. On a sorti ce wagon de la voie 2 et on l'a fait descendre sur la voie 1 pour l'atteler à 11 wagons chargés pesant environ 756,4 tonnes courtes. Ces wagons avaient été placés sur la voie 1 la veille et immobilisés à l'aide de 4 freins à main et de cales de roue. L'équipe avait l'intention de faire descendre tous les 12 wagons plus à l'ouest sur la voie 1 afin de faire de la place aux autres wagons qu'elle chargerait au cours de son quart de travail. Il était prévu d'amener tous les wagons chargés à Beaver Cove en vue de leur déchargement plus tard cette journée-là.

Le responsable du chargement était posté à côté du wagon 733 (c.-à-d. le wagon à l'extrémité est des 11 wagons chargés qui se trouvaient sur la voie 1). De sa position, le responsable du chargement donnait des instructions radio à l'opérateur affecté au rechargement concernant la progression du wagon 1043, qui se dirigeait vers le wagon 733.

Une fois les wagons 1043 et 733 attelés ensemble, on a procédé à un essai de traction pour confirmer que l'attelage s'était effectué correctement. Pour effectuer l'essai de traction, l'opérateur affecté au rechargement a mis le treuil en marche arrière et a appliqué une tension au câble pour tirer les wagons vers l'est. L'attelage a tenu bon et l'essai de traction a été jugé réussi.

La prochaine manœuvre à exécuter par l'équipe consistait à mettre en place la rame de wagons plus à l'ouest sur la voie 1. Pour exécuter cette manœuvre, le responsable du chargement a commencé par desserrer les 4 freins à main et enlever les cales de roue. Au moyen du câble de treuil, l'opérateur affecté au rechargement a tiré la rame de wagons vers l'est pour amorcer le mouvement. Une fois le câble de treuil détendu, la rame de wagons a commencé à rouler vers l'ouest. Le responsable du chargement a informé par radio l'opérateur affecté au rechargement de la progression de la rame de wagons qui roulait en direction de l'extrémité ouest de la voie 1.

Près de l'endroit où la rame de wagons devait être mise en place, le responsable du chargement a remarqué la présence d'un ruban sur un rail qui indiquait le point d'exécution d'un entretien de la voie à venir. Il a demandé à l'opérateur affecté au rechargement d'arrêter le mouvement. Constatant qu'il disposait de plus d'espace, le responsable du chargement a demandé à l'opérateur affecté au rechargement de laisser la rame de wagons descendre la pente sur une longueur correspondant à celle d'un wagon, jusqu'au point de mise en place. L'opérateur affecté au rechargement a desserré le frein du câble de treuil, permettant ainsi à la rame de wagons de rouler lentement vers l'ouest. Quand le wagon de tête a été près de l'endroit visé, le responsable du chargement a demandé à l'opérateur affecté au rechargement d'arrêter le mouvement. Ce dernier a répondu que le mouvement était arrêté. Toutefois, le responsable du chargement a remarqué que les wagons qui se trouvaient près de lui roulaient encore vers l'ouest. Le responsable du chargement a regardé vers l'est le long de la voie 1, là où le wagon 1043 s'était arrêté avec le câble qui y était encore attaché. L'attelage entre les wagons 1043 et 733 avait cédé, ce qui avait entraîné le mouvement non contrôlé des 11 wagons grumiers chargés vers l'ouest sur la voie 1. La mâchoire d'attelage du wagon 1043 était en position ouverte.

Vers 8 h 32, à l'extrémité ouest de la voie 1, le wagon en tête (wagon 1050) du mouvement non contrôlé a trouvé sur son chemin le dérailleur, qui était orienté et verrouillé en position de déraillement. Au contact du bogie de tête avec le dérailleur, les 2 essieux montés ont dévié de la surface de roulement des rails. L'impact des essieux montés a endommagé le dérailleur et l'a rendu inutilisable. Aucun autre essieu monté n'a déraillé alors que les wagons à la dérive franchissaient l'emplacement du dérailleur. L'impact du second bogie et des suivants a probablement endommagé davantage le dérailleur.

Quelque 200 pieds plus bas dans la pente, le wagon de tête a atteint l'aiguillage où convergent les voies 1 et 2. À cet endroit, les essieux montés déraillés ont heurté et brisé le rail sur la voie 2 près du cœur de croisement du branchement des voies 1 et 2, puis, continuant leur route, ont percuté les entretoises de talonNote de bas de page 8de l'aiguillage, ce qui a provoqué la remise sur rails des essieux montés (c.-à-d. leur remontée sur la surface de roulement des rails). Une fois toutes les roues remises sur rails, la rame de wagons à la dérive a continué sa descente sur la voie de la ligne « H ».

Se rendant compte que les wagons ne s'étaient pas arrêtés au dérailleur, le responsable du chargement a communiqué par radio avec l'opérateur affecté au rechargement pour lui dire que les 11 wagons roulaient à la dérive sur la pente descendante. Utilisant le canal radio de Woss, l'opérateur affecté au rechargement a tenté à 2 reprises de signaler le mouvement non contrôlé au contrôleur de la circulation ferroviaire (CCF). Incapable de communiquer avec le CCF sur le canal en question, l'opérateur affecté au rechargement a réussi à le joindre sur le canal du chemin de fer. L'opérateur affecté au rechargement a informé le CCF qu'un mouvement non contrôlé d'une rame de wagons avait quitté le Centre de rechargement et roulait sur une pente descendante sur la voie de la ligne « H ». Le CCF a alors diffusé un message radio à tous les gens dans les environs du Centre indiquant qu'une rame de wagons était à la dérive et leur demandant de se dégager de la trajectoire de la rame.

Vers 8 h 35, la rame de wagons à la dérive sur la voie de la ligne « H » a atteint l'endroit où se trouvaient le matériel utilisé par les employés des services d'ingénierie et les 5 travailleurs. Quatre des travailleurs se trouvaient à bord du véhicule de travail d'ingénierie sur la voie (la draisine) et le 5e était dans une pelle rétrocaveuse munie de roues ferroviaires. La rame de wagons est entrée en collision avec le matériel d'ingénierie et l'a poussé sur la pente descendante. Environ 1730 pieds plus loin, à l'intérieur d'une courbe à gauche de 11 °, les 7 wagons à l'extrémité est (c.-à-d. la queue) de la rame de wagons à la dérive se sont séparés et ont déraillé. Les 4 autres wagons et les 2 véhicules de travaux d'ingénierie ont continué leur route sur une distance supplémentaire de 881 pieds, puis ont déraillé dans une courbe à droite de 14 degrés. Trois des employés des services d'ingénierie ont subi des blessures mortelles et 2 autres ont été grièvement blessés.

La chronologie des événements ci-après a été compilée à partir de renseignements recueillis de diverses sources au cours de l'enquête. Étant donné qu'il y avait peu de renseignements enregistrés, il a été difficile de déterminer à quel moment précis les événements se sont produits. Par conséquent, toutes les heures sont approximatives (tableau 1).

| Heure (approx.) | Événements |

|---|---|

| 6 h 30 |

|

| De 7 h 7 h 45 |

|

| De 6 h 45 à 8 h 20 |

|

| De 8 h 20 à 8 h 25 |

|

| De 8 h 26 à 8 h 30 |

|

| De 8 h 30 à 8 h 31 |

|

| 8 h 32 |

|

| 8 h 32 |

|

| 8 h 33 |

|

| 8 h 33 |

|

| 8 h 34 |

|

| 8 h 35 |

|

| 8 h 35 min 7 s |

|

| 8 h 35 min 50 s |

|

| 8 h 36 min 2 s |

|

1.2 Examen des lieux

Le BST a examiné le site de l'événement, y compris les 2 endroits où les wagons ont déraillé (figure 6 et figure 7).

Au premier point de déraillement, les 7 wagons déraillés occupaient diverses orientations dans la courbe; ils étaient surtout penchés ou renversés vers le côté haut (à droite) de la courbe (figure 8). Les dommages aux renforts verticaux sur le côté nord de certains wagons (p. ex., le wagon 738) correspondaient aux entailles relevées dans le ballast au nord de la voie. Il n'y avait pas de marques de boudin de roue entre les rails au point de déraillement ni sur les rails ou traverses à l'approche de la courbe. Les wagons avaient basculé avec leurs chargements de grumes éparpillés dans toute la courbe et sur le dessus de certains des wagons déraillés. Le 7e wagon (wagon 738) avait déraillé dans la sortie de la courbe, tout juste au nord du passage à niveau A Browne.

Au second point de déraillement, les 4 °wagons restants, la draisine et la pelle rétrocaveuse avaient déraillé sur le côté haut, dans le corps de la courbe à droite de 14 °. À cet endroit, la voie s’était déplacée vers l’intérieur de la courbe, ce qui est compatible avec un basculement des wagons vers le côté haut. Les wagons avaient perdu leurs chargements de grumes; la pelle rétrocaveuse et la draisine ont été ensevelies sous une partie des grumes (figure 9). Le poids des grumes et les forces d’impact lors de la collision et du déraillement ont gravement endommagé la draisine et la pelle rétrocaveuse (figure 10).

1.3 Surveillance réglementaire des chemins de fer provinciaux en Colombie-Britannique

En Colombie-Britannique, les chemins de fer provinciaux sont réglementés par le ministère des Transports et de l'Infrastructure de la Colombie-Britannique et ils doivent recevoir 3 approbations :

- Un certificat émis par le Ministre en vertu de la Loi sur les chemins de fer;

- Un certificat émis par le Ministre en vertu de la Loi sur la sécurité ferroviaire, qui donne son approbation au plan du système de gestion de la sécurité (SGS) du chemin de fer;

- Un permis d'exploitation émis par le Registraire de la sécurité ferroviaire en vertu de la Loi sur la sécurité ferroviaire.

La surveillance réglementaire est assurée par l'organisme British Columbia Safety Authority (BCSA)Note de bas de page 9 à l'égard des chemins de fer qui exercent leurs activités seulement en Colombie-Britannique et qui détiennent un certificat émis par le ministère des Transports et de l'Infrastructure.

Les chemins de fer provinciaux sont assujettis aux Railway Safety Adopted Provisions Regulation (Règlement sur les dispositions adoptées en matière de sécurité ferroviaire), qui incorporent la réglementation, les règles et les normes fédérales en matière de sécurité ferroviaire et les révisions connexesNote de bas de page 10. Le Programme de sécurité ferroviaire réglemente 5 catégories de chemins de fer : les transporteurs publics, les chemins de fer patrimoniaux, les chemins de fer de banlieue, les chemins de fer industriels, ainsi que les voies d'évitement et les embranchements industriels. Pour en faciliter l'utilisation, BCSA publie, à l'intention des chemins de fer industriels, la réglementation, les règles et les normes fédérales pertinentes sous forme de lignes directrices légèrement modifiées en fonction de la terminologie employée dans les Railway Safety Adopted Provisions Regulation.

BCSA s'emploie à mettre à jour ces lignes directrices lorsque la réglementation, les règles et les normes fédérales sont modifiées. La présente enquête a permis de constater que la réglementation, les règles et les normes fédérales mentionnées n'avaient pas toutes été mises à jour. Toutefois, les sections pertinentes à la présente enquête étaient identiques dans les versions plus récentes.

1.4 L'équipe de chargement

L'équipe de chargement au Centre de rechargement de Woss était composée de 2 employés : l'opérateur affecté au rechargement et le responsable du chargement. Les 2 membres de l'équipe faisaient partie de la division Triage et chargement de WFP. L'opérateur affecté au rechargement avait travaillé à divers postes pour WFP et une autre compagnie de produits forestiers durant 38 ans, et agissait de temps à autre comme opérateur affecté au rechargement depuis une vingtaine d'années. Le responsable du chargement travaillait pour WFP depuis 4 ans et occupait ce poste depuis environ 2 ans.

Cette équipe travaillait normalement le quart de 6 h 30 à 16 h, soit une journée de 9,5 heures. L'horaire de l'équipe était le suivant : 6 jours de travail, suivis de 3 jours de congé. Les 6 jours de travail étaient souvent partagés entre le Centre de rechargement de Woss et celui de Nimpkish.

Le matin de l'événement, les 2 membres de l'équipe avaient commencé leur journée de travail vers 6 h 30. L'équipe devait à l'origine travailler au Centre de rechargement de Nimpkish. Cependant, comme la balance ferroviaire de ce centre était défectueuse, l'équipe a été réaffectée au Centre de rechargement de Woss. Ni l'un, ni l'autre des 2 membres de l'équipe n'avait eu des difficultés de sommeil récemment, et la fatigue n'a pas été considérée comme ayant été en jeu le jour de l'événement.

1.5 Subdivision de Nimpkish et voie de la ligne « H »

Les mouvements sur la subdivision de Nimpkish se font en conformité avec les lignes directrices de la BCSA formulées à partir du Règlement d'exploitation ferroviaire du Canada (REF) approuvé par Transports Canada (TC), et sont contrôlés par un CCF en poste à Woss. La subdivision fonctionne sous le régime de régulation de l'occupation de la voie (ROV)Note de bas de page 11.

La voie de la ligne « H » est une ligne secondaire qui relie le Centre de rechargement de Woss à la subdivision de Nimpkish au point milliaire 37,7. Cette voie est considérée comme une voie non principaleNote de bas de page 12 en vertu de la règle 105 du REF - Circulation sur une voie non principale. La voie de la ligne « H » était en grande part formée de rails de 85 livres, ainsi que de rails de 80 livres sur un petit tronçon de la voie à l'intérieur du site de l'événement. Les rails avaient été fabriqués entre 1901 et 1944, et posés vers 1950.

1.6 Centre de rechargement de Woss

Le Centre de rechargement de Woss facilitait le déchargement de grumes à bord de camions sur des wagons. Après leur transfert sur des wagons, les grumes étaient transportées par rail jusqu'à l'installation de triage et de flottage du bois à Beaver Cove. En 2015 et 2016, respectivement 5347 et 5621 wagons au total ont été chargés et transportés jusqu'à l'installation de Beaver Cove à partir du Centre de rechargement de Woss.

Les rails à l'intérieur Centre de rechargement de Woss, comportant principalement des rails de 85 livres, avaient été fabriqués entre 1906 et 1958.

À cette installation, un câble de treuil actionné par l'opérateur affecté au rechargement depuis un poste de commande (figure 11) était utilisé pour déplacer (aiguiller) les wagons. Les grumes à bord des camions étaient déchargées sur des wagons au moyen d'un bâti en A (figure 12) sous la supervision du responsable du chargement. Le responsable du chargement dirigeait le mouvement des wagons. Avec l'assistance de l'opérateur affecté au rechargement, le responsable du chargement dirigeait les essais de traction pour s'assurer que les wagons étaient bien attelés. Il lui incombait aussi d'attacher le câble du treuil aux wagons et de l'en retirer.

1.7 Dérailleurs

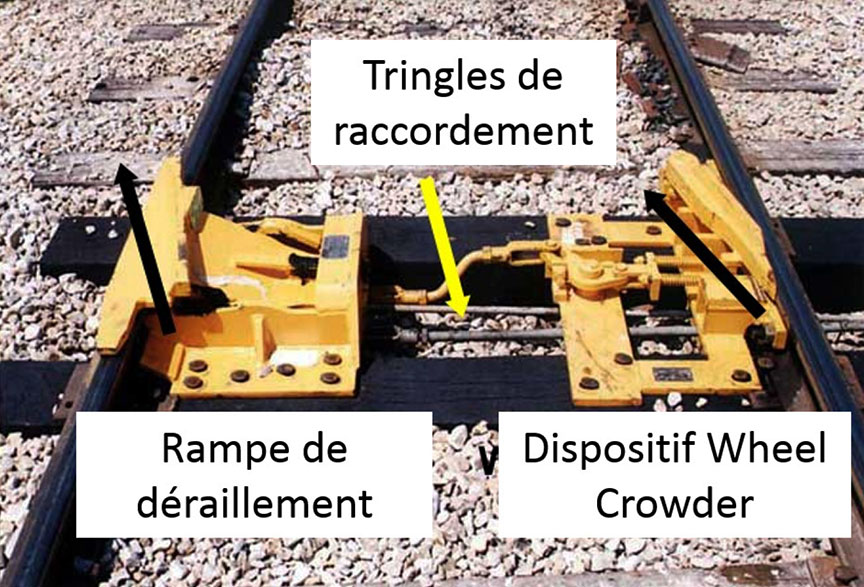

Les dérailleurs sont des appareils de voie courants conçus pour faire dérailler et arrêter le mouvement non contrôlé de wagons afin de protéger un emplacement particulier de toute incursion par des mouvements non contrôlés ou non autorisés.

La plupart des dérailleurs sont conçus pour guider le boudin d'une roue de wagon en le soulevant sur le champignon du rail et en le déviant latéralement pour faire retomber la roue à l'écart du rail sur le côté extérieur de celui-ci. Le mouvement des wagons déraillés est alors ralenti et s'arrête quand les roues se logent dans les cases entre les traverses et dans le ballast. Bien qu'il ne soit pas courant que des roues déraillées se remettent sur rails, c'est tout de même possible. Cependant, il est très rare qu'un matériel roulant ayant quitté les rails sous l'action d'un dérailleur se remette sur railsNote de bas de page 13. Dans bon nombre de ces situations, les roues déraillées ont rencontré un passage à niveau ou un composant d'aiguillage, tels un cœur de croisement ou une entretoise de talon, qui a dirigé les roues de nouveau sur la surface de roulement des rails.

Au Centre de rechargement de Woss, toutes les traverses, y compris celles sur lesquelles étaient fixés les dérailleurs, consistaient en des traverses de cyprès jaune (un bois tendre) non traitéNote de bas de page 14. Le cyprès est léger, dur, robuste et résistant à la pourriture, mais il n'est pas aussi robuste que des bois durs comme l'érable et le chêne. Les traverses de cyprès sont fournies localement, sont facilement disponibles et sont considérées comme étant plus écologiques que les traverses traitées.

Les dérailleurs installés sur le chemin de fer Englewood Railway étaient des appareils à glissement du modèle HB munis d'un dispositif Wheel Crowder (figure 13) et fabriqués par l'entreprise Western-Cullen-Hayes, Inc. Ce dispositif permet de pousser le boudin d'une roue vers la rampe de déraillement sur le côté opposé. Le boudin de l'autre roue percute et monte la rampe de déraillement, se déplace sur le champignon du rail et tombe sur les traverses et le ballast. Ce type de dérailleur peut être conçu et configuré pour faire dérailler un matériel roulant vers la droite ou vers la gauche, selon les besoins précis de chaque installation particulière.

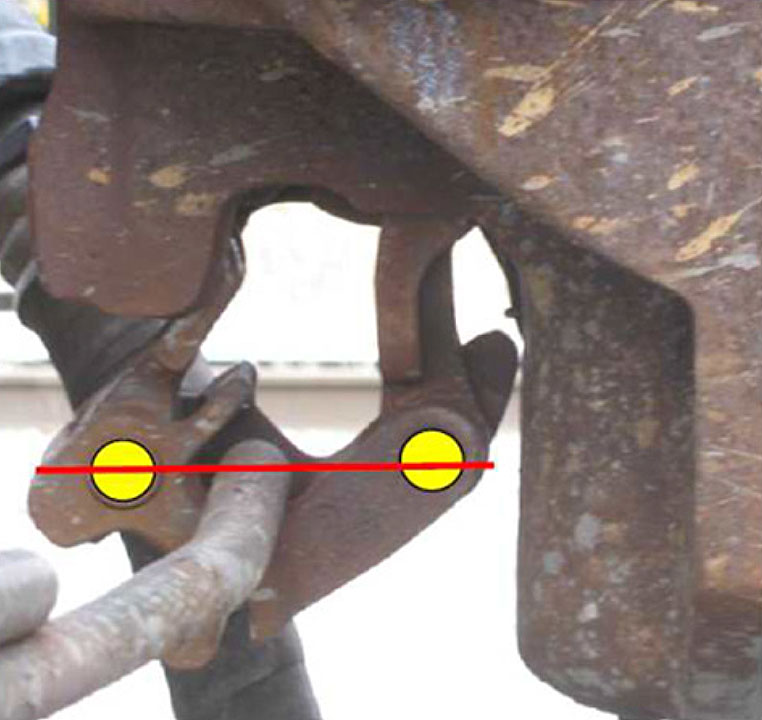

Le dérailleur en cause dans l'événement était configuré pour faire dérailler un matériel roulant à droite (dans la direction du mouvement). Le dispositif Wheel Crowder se trouvait sur le côté gauche, et la rampe de déraillement sur le côté droit (figure 14).

Un examen des lieux a permis de faire les constatations suivantes :

- Au dérailleur protégeant la voie 1 au Centre de rechargement de Woss, la rampe de déraillement avait été complètement arrachée.

- L'appareil de manœuvre d'aiguillage a été renversé et les traverses ont été déplacées vers le nord alors que le dérailleur à glissement était arraché, ce qui a entraîné le dégagement du dispositif Wheel Crowder.

- Des crampons ont été arrachés et les traverses sous le dérailleur ont été détruites. Les traverses du dérailleur avaient été déplacées latéralement d'environ 28 pouces.

- Les traverses étaient dans un état de détérioration avancée. L'enlèvement de la rampe de déraillement a rendu plus visible la pourriture interne au centre des traverses.

- Douze trous susceptibles de recevoir des crampons étaient présents sur la rampe de déraillement, dans les brides plates pour traverse de la boîte-guide. On a récupéré seulement 8 crampons de dérailleur sur le site.

- Les crampons étaient des modèles droits, ce qui est acceptable selon les instructions d'installation du fabricant.

- Le ballast était pollué par des particules à grain fin qui entravaient ses fonctions de support et de drainage.

1.7.1 Règles relatives aux appareils de voie

Quand il effectue des inspections de la voie et des dérailleurs, Englewood Railway de WFP se conforme au document intitulé Rules Respecting Track Safety Guidelines for British Columbia Provincial Industrial Railways (Règles relatives aux lignes directrices sur la sécurité de la voie pour les chemins de fer industriels provinciaux de la Colombie-Britannique). Ces règles sont basées sur le Règlement concernant la sécurité de la voie, aussi appelé Règlement sur la sécurité de la voie (RSV), approuvé par TC.

En ce qui concerne les dérailleurs, le document Rules Respecting Track Safety Guidelines for British Columbia Provincial Industrial Railways indique ce qui suit [traduction] :

II. Dérailleurs

Les dérailleurs doivent être clairement visibles. Lorsqu'un dérailleur est en position verrouillée, il doit être impossible de le manœuvrer sans enlever le cadenas.

Il faut installer des dérailleurs lorsque du matériel roulant laissé sur une voie autre qu'une voie principale ou une voie d'évitement risque de rouler par gravité et d'obstruer une voie principale ou une voie d'évitementNote de bas de page 15.

1.7.2 Exigences supplémentaires relatives aux dérailleurs établies par d'autres chemins de fer

En plus du RSV, la Compagnie des chemins de fer nationaux du Canada (CN) et le Chemin de fer Canadien Pacifique (CP) ont d'autres exigences relatives à l'installation et à l'inspection des dérailleurs. Ces exigences sont énoncées dans les Normes de la voie – Ingénierie du CN et dans le Livre rouge des exigences relatives à la voie et aux ouvrages du CP. Ces normes internes plus rigoureuses ne s'appliquent pas directement au chemin de fer de WFP, qui est un chemin de fer industriel de compétence provinciale.

En ce qui concerne l'inspection des dérailleurs, les Normes de la voie – Ingénierie du CN indiquent ce qui suit :

39. Les dérailleurs doivent être inspectés chaque mois par le superviseur Voie, le superviseur adjoint Voie, l'inspecteur Voie ou un autre inspecteur qualifié, qui vérifiera :

- les dimensions, le type et la fixation en voie, conformément à la NV 3.2 – DÉRAILLEURS;

- le bon état de fonctionnement des dérailleurs ou les signes de dommages causés par des chocs;

- si les traverses sous les dérailleurs sont saines, les attaches sont intactes et les dérailleurs sont bien appuyés sur les traverses;

- si les cadenas sont posés sur les dérailleurs;

- si les dérailleurs sont peints en jaune et bien visibles;

- si les panonceaux annonçant la présence des dérailleurs sont en place, s'il y a lieu, et s'ils sont réflectorisés et visiblesNote de bas de page 16.

Les documents d'orientation produits par le CNNote de bas de page 17 et le CPNote de bas de page 18 indiquent que des dérailleurs à charnière et à glissement (comme ceux en cause dans l'événement) peuvent être installés là où la vitesse du matériel à faire dérailler ne dépassera pas 15 mi/h. L'utilisation par WFP d'un dérailleur à glissement avec un appareil de manœuvre et un dispositif Wheel Crowder était conforme aux normes de conception en vigueur au CP et au CN pour les vitesses comprises entre 9 et 15 mi/h.

Les normes en ingénierie du CN et du CP indiquent que des dérailleurs à charnière et des dérailleurs à glissement doivent être installés sur des traverses de bois dur entièrement supportées et qu'ils doivent être fixés avec des tirefonds occupant tous leurs trous dans la boîte-guide horizontale.

1.7.3 Directives du fabricant du dérailleur

Le fabricant du dérailleur, Western-Cullen-Hayes Inc. (WCH), fournit les directives ci-après dans son document intitulé Derails: Installation, Inspection, Maintenance (Dérailleurs : Installation, inspection, entretien) [traduction] :

3.1 Exigences relatives au site

[…]

1. La voie doit être en bon état aux deux traverses où le dérailleur doit être installé. Les traverses devraient être saines et bourrées fermement, former un angle droit avec le rail et maintenir solidement le rail à l'écartement. […]

4.1 Emplacement du dérailleur

La distance à laquelle le dérailleur doit être placé par rapport au point à protéger devrait être déterminée par la distance probable sur laquelle le wagon se déplacera après son déraillement. Cette distance dépend de la longueur de la voie, de la déclivité et de l'état du solNote de bas de page 19.

La section 4.5 (Making The Derail A Fixed Part of The Track) des directives stipule que toutes les 6 ouvertures dans les brides horizontales pour traverse de la boîte-guide devraient recevoir un crampon/tirefond pour que le dérailleur soit solidement fixé aux traverses. Les traverses devraient être espacées de sorte que les brides verticales de la boîte-guide soient appuyées contre les côtés des traverses.

La section 11.1 (Inspection Data Required) des mêmes directives exige l'inspection de 18 éléments, notamment les traverses de dérailleur, pour s'assurer qu'elles sont saines et bourrées fermement, qu'il y a un crampon dans chaque trou dans la boîte-guide horizontale et qu'un dérailleur du bon modèle et de la bonne dimension est installé en conformité avec les spécifications du fabricant.

1.8 Inspections de la voie et des dérailleurs

Lors de l'inspection de la voie et des dérailleurs, Englewood Railway se conformait aux exigences du RSV. La voie dans le secteur de l'événement était inspectée par un véhicule rail-route au moins une fois par semaine (normes pour les voies de catégorie 2). Au cours des inspections effectuées entre le 18 janvier et le 18 avril 2017, aucun défaut n'a été relevé dans les environs de l'événement.

Bien que les dérailleurs aient été observés lors des inspections courantes de la voie, aucun formulaire ou protocole particulier d'inspection des dérailleurs n'était utilisé pour documenter cette activité. Le chemin de fer n'avait aucun dossier sur l'installation, les inspections ou l'entretien de ses dérailleurs.

Du point de vue de la réglementation provinciale, le dérailleur était considéré conforme aux dispositions adoptées du RSV relatives à l'infrastructure de la voie ainsi qu'aux exigences d'inspection.

1.9 Formation des inspecteurs de la voie

En ce qui concerne la formation des inspecteurs de la voie, le document Rules Respecting Track Safety Guidelines for British Columbia Provincial Industrial Railways renferme ce qui suit [traduction] :

7.1 Chaque chemin de fer assujetti aux présentes lignes directrices doit qualifier et certifier les superviseurs de la voie et les inspecteurs de la voie pour qu'ils puissent détecter les défauts de voie et superviser les travaux de remise en état ou de renouvellement d'une voie selon l'état de la circulation. Chaque personne certifiée doit :

- au minimum

- compter 1 année d'expérience dans l'inspection ou l'entretien des voies ferrées et une formation acquise dans le cadre d'un cours sur le sujet; ou

- conjuguer une expérience de l'inspection ou de l'entretien des voies et une formation acquise dans le cadre d'un cours ou d'un programme d'enseignement de niveau collégial sur l'inspection des voies.

- avoir démontré au chemin de fer qu'elle :

- connait et comprend les exigences du RSV;

- peut détecter des écarts par rapport à ces exigences; et

- peut prescrire des correctifs à apporter pour corriger ces écarts ou les compenser de façon sécuritaire; et

- être inscrite comme telle dans les dossiers du chemin de fer. Obtenir une recertification à des intervalles d'au plus trois ans. Sur demande, les dossiers seront mis à la disposition d'un inspecteur de la sécurité ferroviaire de BCSANote de bas de page 20.

Les employés d'Englewood Railway étaient formés et qualifiés dans les règles d'exploitation réglementaires et l'inspection des voies par l'intermédiaire de programmes de formation élaborés et livrés par un entrepreneur indépendant en services ferroviaires et une firme d'experts-conseils. Un examen des dossiers de formation a révélé que 6 inspecteurs de la voie s'étaient qualifiés le 20 juin 2014. Ces inspecteurs de la voie devaient obtenir une recertification le 20 juin 2017.

1.10 Déraillements antérieurs sur le chemin de fer Englewood Railway

De 2007 à 2015, on a enregistré 12 déraillementsNote de bas de page 21 sur le chemin de fer Englewood Railway, dont le déraillement, le 3 décembre 2007, au franchissement du dérailleur de la voie 2 du Centre de rechargement de Vernon, de 3 wagons grumiers vides d'une rame de 22 wagons à la dérive. Dans l'événement survenu au Centre de Vernon, les wagons s'étaient mis en mouvement lors de la rupture d'une attache de poignée sur le câble du treuil, ce qui a entraîné la dérive des 22 wagons dans la pente descendante. Le mouvement s'est arrêté lorsque 3 des wagons à la dérive ont franchi le dérailleur près de l'extrémité de la voie et ont déraillé comme prévu.

1.11 Programme de sécurité ferroviaire de la British Columbia Safety Authority

BCSA procède à des vérifications annuelles de la sécurité ferroviaire sur ses chemins de fer provinciaux. Le plan de travail des vérifications est déterminé en général en fonction des constatations relatives à des non-conformités faites au cours de l'année précédente lors d'évaluations, de vérifications et d'enquêtes sur des accidents et des incidents.

Le document State of Safety Report 2016 (rapport de 2016 sur la sécurité) de la BCSA soulignait qu'on avait mis continuellement l'accent sur la formation des employés et le contrôle de la compétence. Le rapport a également mis en évidence les tendances ci-après pour les 5 années de la période de 2012 à 2016 :

- Une augmentation du nombre de chemins de fer provinciaux en exploitation en Colombie-Britannique, qui était passé de 80 à 149.

- Des 149 chemins de fer en exploitation en 2016, 131 étaient des chemins de fer industriels.

- Une augmentation du nombre d'incidents ferroviaires signalés, qui était passé de 86 à 134.

- Une augmentation, de 6 à 22, du nombre de blessures ferroviaires signaléesNote de bas de page 22, dont 4 mortellesNote de bas de page 23.

1.11.1 Vérifications de la gestion de la sécurité d'Englewood Railway

BCSA a procédé à des vérifications annuelles de la gestion de la sécurité chez Englewood Railway.

Après la vérification de 2012, BCSA a envoyé une lettre de conformité indiquant que le chemin de fer ne disposait pas d'un processus officiel pour documenter l'examen et la vérification annuels de son SGS.

En 2013, BCSA a mené une vérification plus détaillée d'Englewood Railway. Cette vérification a déterminé que la conformité du chemin de fer aux règles, règlements et exigences relatifs à un SGS était [traduction] « efficace, sauf exceptions ». Cette cote est utilisée lorsque la vérification ou l'examen détermine que l'ensemble des contrôles sont efficaces, mais s'accompagne de commentaires détaillés sur des améliorations à apporter. La vérification de 2013 a permis de constater qu'il y avait 26 risques. Englewood Railway a élaboré des plans de mesures correctives à l'égard des problèmes suivants :

- Le chemin de fer ne pouvait pas démontrer que les membres de son personnel d'exploitation étaient qualifiés pour les postes qu'ils occupaient (p. ex., les inspecteurs de la voie n'étaient pas qualifiés relativement au RSV).

- Les inspections de la voie n'avaient pas lieu à la fréquence requise.

- Les inspections à pied n'étaient pas documentées.

- Il n'y avait pas eu de contrôles de l'état géométrique de la voie ni d'auscultations des rails comme il était exigé.

- Le chemin de fer n'avait aucun moyen de mesurer les défauts ne nécessitant pas d'intervention urgente ni aucune façon d'en assurer le suivi.

- Le personnel d'exploitation ne respectait pas toujours les règles du REF, notamment pour les signaux d'appel, la marche à suivre pour les feuilles de libération en ROV et les pratiques de radiocommunication.

- Le chemin de fer n'avait pas d'Instructions générales d'exploitation (IGE).

Les mesures prises par Englewood Railway sont énumérées à l'Annexe B.

La vérification de mai 2014 par BCSA a déterminé que 21 des 26 constatations (81 %) avaient fait l'objet d'un suivi adéquat. Cependant, des constatations relatives aux risques demeuraient non résolus, notamment :

- il fallait s'assurer que les superviseurs et inspecteurs de la voie étaient tous qualifiés relativement au RSVNote de bas de page 24; et

- il fallait s'assurer que des inspections à pied étaient effectuées et documentéesNote de bas de page 25.

En 2015, la vérification par BCSA a constaté que des inspections de la voie hebdomadaires n'avaient pas toujours lieuNote de bas de page 26. La vérification sur les lieux a coïncidé avec 1 des 2 déraillements signalés par Englewood Railway cette année-là.

En 2016, la vérification par BCSA a noté l'absence d'inspections annuelles détaillées des branchements. Il a été aussi constaté que le ballast à bon nombre des branchements de ligne principale étaient en mauvais état, et qu'Englewood Railway ne disposait d'aucun dossier confirmant qu'on effectuait le nombre minimum d'inspections à pied de la voie. La vérification a évalué le SGS du chemin de fer comme étant [traduction] « efficace, sauf exceptions ». La vérification a permis de faire 4 constatations relatives aux risques :

- Les inspections annuelles détaillées des branchements n'étaient pas effectuées conformément au règlement concernant la sécurité de la voie (partie II, section F, alinéas 3.4 [a] [b])Note de bas de page 27.

- Des traverses et du ballast à l'emplacement de bon nombre de branchements entre le passage à niveau de Steel Creek et Beaver Cove étaient en mauvais état.

- Il était impossible de confirmer que les inspections à pied de la voie requises aux termes du règlement concernant la sécurité de la voie avaient eu lieuNote de bas de page 28.

- Les défauts de rail n'étaient pas traités conformément au tableau des mesures correctives figurant dans le règlement concernant la sécurité de la voie (partie II, section D [iii]).

1.12 Renseignements sur les attelages

Des attelages se trouvent aux 2 extrémités des wagons ferroviaires afin de relier les wagons entre eux. Quand 2 wagons sont attelés, la mâchoire d'attelage est conçue pour passer automatiquement de la position ouverte à la position fermée et verrouillée.

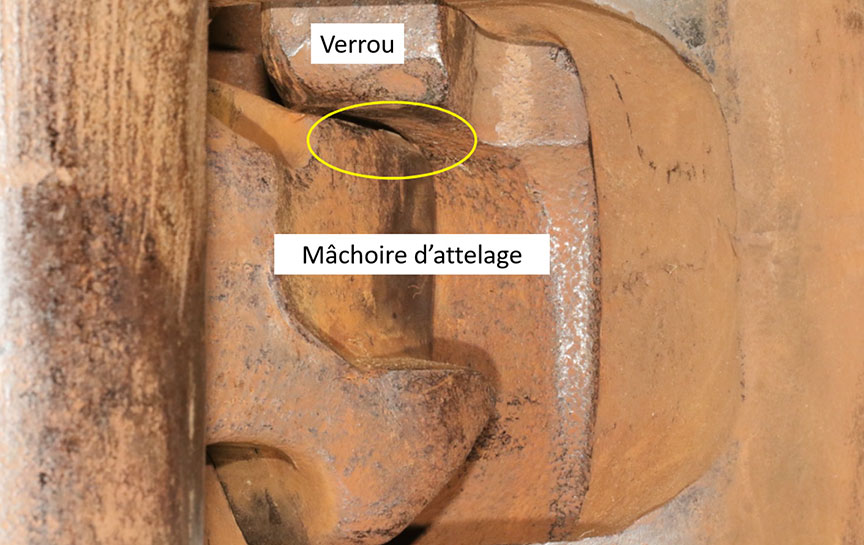

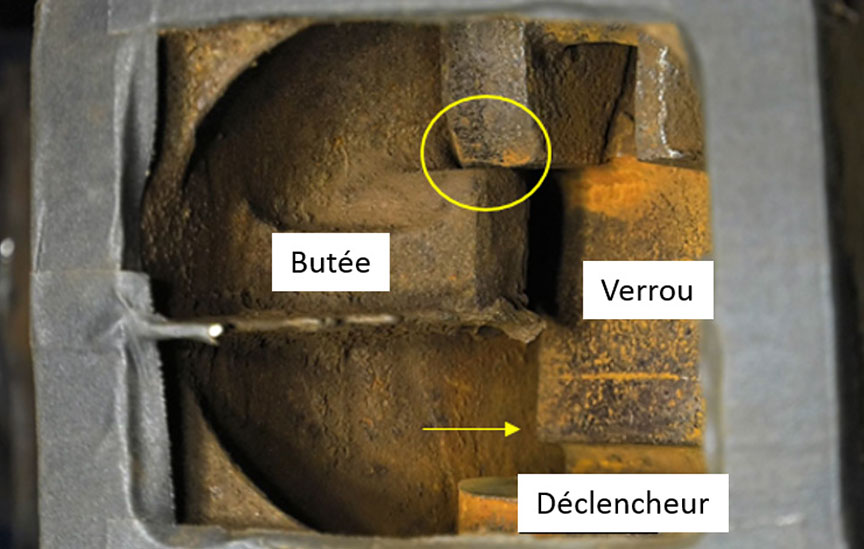

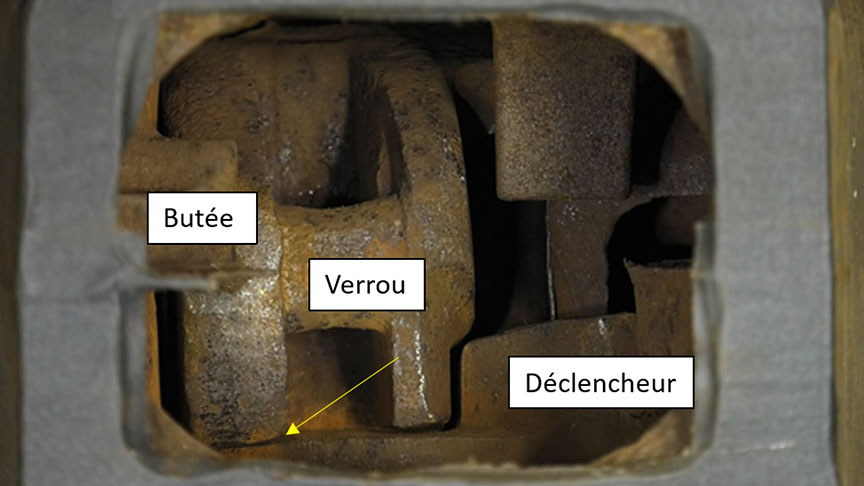

Lorsque l'attelage se ferme, la mâchoire d'attelage tourne dans un plan horizontal autour du pivot de la mâchoire de sorte que son nez s'engage avec l'attelage de l'autre wagon et que son extrémité rentre dans le corps d'attelage. Une fois complètement rentrée, l'extrémité de la mâchoire est retenue par le verrou. Le verrou s'abaisse alors entre l'extrémité de la mâchoire et le corps d'attelage pour empêcher l'ouverture intempestive de la mâchoire.

En général, on ouvre manuellement les mâchoires d'attelage à l'aide d'un levier de dételage. Quand la mâchoire s'ouvre sous l'effet de la rotation du levier de dételage, le lève-verrou se déplace verticalement et, à son tour, soulève le verrou et libère l'extrémité de la mâchoire. À mesure que le levier de dételage poursuit sa rotation, il force la tige du verrou à engager le déclencheur de la mâchoire d'attelage, ce qui ouvre la mâchoire.

La protection anticheminant du lève-verrou d'attelage permet d'éviter le déverrouillage intempestif de la mâchoire d'attelage en empêchant le verrou de se déplacer vers le haut, à moins que le lève-verrou d'attelage ne soit activé par le levier de dételage

Un attelage est considéré comme un élément à entretien « selon l'état ». Cela signifie que l'Association of American Railroads (AAR) n'exige pas expressément l'inspection des attelages selon un calendrier.

Il n'existe aucun calibre d'inspection du verrou ni aucune durée de vie limitée pour ce composant.

Extrait de la Partie II, article 15, Attelages et bras d'attelage, du Règlement concernant l'inspection et la sécurité des wagons de marchandises approuvé par TC :

15.1 Les compagnies ferroviaires ne doivent pas mettre ni maintenir en service un wagon présentant une des anomalies suivantes : […]

- un attelage a un lève-verrou qui ne fonctionne pas ou est dépourvu d'anticheminant pour empêcher le déverrouillage involontaire des mâchoires;

- un verrou d'attelage manque, ne fonctionne pas, est déformé, fissuré ou rompu; […]

À l'heure actuelle, il n'y a aucun mécanisme d'inspection au sein de l'industrie ferroviaire pour s'assurer que les lève-verrous sont en bon état de service.

Si le processus d'attelage ne produit pas un mouvement suffisant pour permettre de vérifier l'attelage, ou si on n'entend pas les verrous se mettre en place, il est de pratique courante dans l'industrie de vérifier l'attelage des wagons en effectuant un essai de traction. Un employé se poste à côté de l'attelage comme observateur et demande au mécanicien de locomotive de déplacer le mouvement dans la direction requise pour exercer une tension sur l'attelage. Si on observe que les wagons se déplacent à l'unisson et qu'une tension s'exerce visiblement sur l'attelage, celui-ci est considéré comme réussi.

À Englewood Railway, on utilisait un système de commande par gravité et par câble de treuil, plutôt qu'une locomotive, pour atteler et déplacer les wagons. Dans l'événement à l'étude, quand les wagons en cause ont été attelés, on a appliqué une tension au câble pour vérifier l'attelage. L'essai a indiqué que l'attelage était réussi.

1.13 Examen de l'attelage par le laboratoire

Les attelages des 2 wagons en cause (1043 et 733) ont été envoyés au Laboratoire d'ingénierie du BST pour y subir un examen détaillé (figure 15). L'examen avait pour principal objectif de déterminer pourquoi la mâchoire d'attelage du wagon 1043 s'était ouverte de manière intempestive après que l'essai de traction effectué a été jugé réussi.

L'attelage du wagon 1043 était un modèle de type E courant à manœuvre par le bas. Il était formé des éléments suivants : corps d'attelage, mâchoire, verrou et déclencheur de la mâchoire, lève-verrou et pivot de la mâchoire (figure 16). L'attelage avait été fabriqué en octobre 1981.

Il n'y avait aucune marque estampée sur la saillie d'arrêt du corps d'attelage, ce qui indiquait qu'il n'avait pas été remis à neuf. Son extérieur ne présentait aucune fissure, déformation ou usure excessive. L'attelage dépassait les exigences minimales relatives à la longueur de la tige et à la dimension entre l'arrière du logement de clavette et le bout de la tige.

Le corps d'attelage, la mâchoire et le verrou avaient été fabriqués en acier de nuance C. Bien que les corps d'attelage en acier de nuance C soient permis en service d'interconnexion, il faut, lors du remplacement d'un verrou, utiliser des verrous en acier de nuance E pour satisfaire aux exigences de réparation appropriées, pour tous les attelagesNote de bas de page 29. Comparativement à l'acier de nuance C, l'acier de nuance E se caractérise par une résistance à la traction et une dureté supérieures.

1.13.1 Examen de l'attelage et de sa mâchoire

Dans le cadre de l'examen en laboratoire, l'attelage et sa mâchoire ont été inspectés à l'aide des calibres 25623-1 et 44057, selon les lignes directrices de l'AAR. Le contour de la mâchoire et son ajustement dans le corps d'attelage ont été jugés acceptablesNote de bas de page 30. Cependant, il y avait une déformation mineure qui semblait récente (sans rouille) sur l'arête supérieure de l'extrémité de la mâchoire (figure 17).

1.13.2 Examen du verrou d'attelage

Le verrou d'attelage était un modèle à manœuvre par le haut. Il est admissible, mais non courant, d'installer un verrou à manœuvre par le haut dans un attelage à manœuvre par le bas. Bien qu'il est prévu qu'ils aient des dimensions identiques à celles des verrous à manœuvre par le bas, les verrous à manœuvre par le haut sont plus légers d'environ 2,2 livres parce qu'ils présentent dans leur tête une cavité pour la fixation du lève-verrou.

Même si un examen visuel externe de l'attelage ne permettait pas de le voir clairement, il y avait du métal de soudure d'apparence âgée sur la surface d'engagement du verrou avec la mâchoire, ce qui indiquait une réparation antérieure. Englewood Railway n'avait aucun dossier indiquant que des réparations par soudage avaient été faites sur les attelages du wagon 1043. On peut réparer par soudage des verrous d'attelage dont la surface d'engagement avec la mâchoire est usée et leur donner un traitement thermique, pourvu que le travail soit conforme aux spécifications de l'AARNote de bas de page 31. Cependant, la réparation par soudage ne satisfaisait pas aux exigences d'origine du matériau.

Le dos des verrous d'attelage présente 2 gradins (figure 18). Le gradin supérieur, plus gros, est l'endroit où le verrou, dans la position complètement abaissée et verrouillée, repose normalement sur le déclencheur de la mâchoire. Le gradin inférieur, plus petit, est celui utilisé pour le réglage du verrou lors de la procédure d'installation de la mâchoire; le verrou est alors poussé manuellement vers l'arrière et forcé de reposer sur le haut du déclencheur de la mâchoire. Lors de l'installation, le gradin inférieur permet à l'extrémité de la mâchoire de pivoter au-delà du verrou. Le gradin de réglage du verrou n'est pas utilisé au cours du fonctionnement normal de l'attelage.

Dans le cadre de l'examen en laboratoire, on a inspecté le verrou d'attelage en conformité avec les lignes directrices de l'AAR pour les 2 dimensions mesurées par le calibre 49365 ENTRE-N'ENTRE PAS. Il a été déterminé que la largeur du verrou était supérieure à la valeur minimale. La profondeur du renfoncement usé sur le côté du verrou était inférieure à la profondeur maximale admissible en raison de l'engagement avec l'extrémité de la mâchoire. Il a été déterminé que le verrou, du point de vue de l'usure, était en bon état de service.

Le verrou d'attelage en cause satisfaisait aux exigences dimensionnelles des calibres d'inspection. Il n'y avait sur le verrou aucune date de fabrication ni mention d'une durée de vie limitée. Les verrous d'attelage peuvent êtes remis à neuf conformément aux spécifications de l'AAR. Il est probable que le verrou d'attelage était une pièce de remplacement, et non pas d'origine. Il n'y avait aucun dossier indiquant qu'Englewood Railway avait réparé ou remplacé le verrou d'attelage.

1.13.3 Examen de l'ensemble du lève-verrou

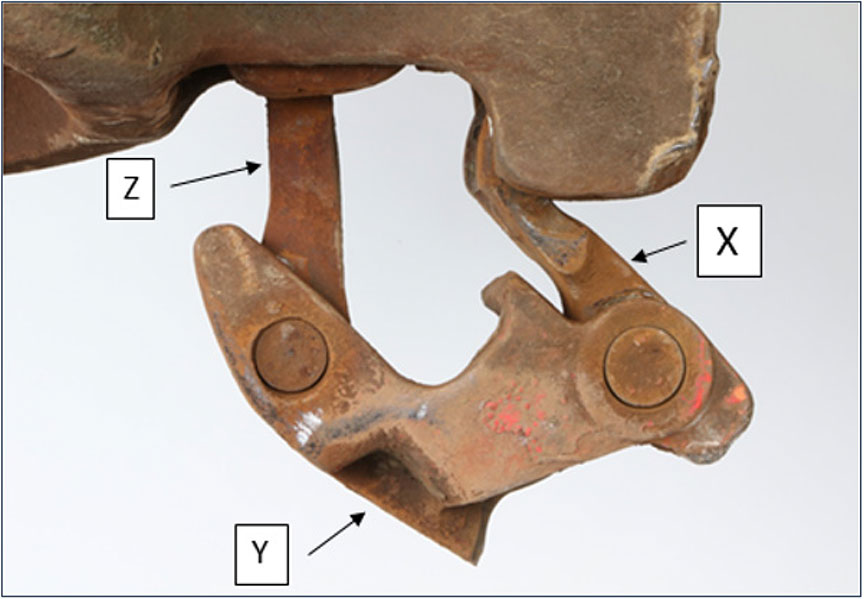

L'ensemble du lève-verrou était formé de 3 pièces—les articulations X, Y et Z (figure 19). L'articulation X reposait sur le pivot de support d'attelage, au bas du corps d'attelage. L'articulation Z s'engageait dans l'extrémité du verrou. L'articulation Y, qui unissait les articulations X et Z, constituait le point d'attache pour le levier de dételage.

L'examen du lève-verrou en cause a permis de constater de l'usure dans les joints et les rivets des articulations. Cette usure augmentait le déplacement latéral de l'articulation Z, à tel point qu'on pouvait retirer le verrou sans tirer le lève-verrou vers le haut par le trou du verrou.

1.13.4 Examen de l'anticheminant

De par sa conception, un anticheminant empêche le verrou d'attelage de se soulever de sa position verrouillée. L'anticheminant principal est fourni par une butée moulée en place dans le trou du verrou, qui s'engage dans l'articulation Z si l'articulation Z n'est pas soulevée au même moment. L'anticheminant auxiliaire est fourni par l'articulation Y, qui s'engage dans l'arête inférieure du trou du verrou si le levier de dételage et des parties du lève-verrou sont projetés vers l'avant par suite d'une décélération soudaine du wagon.

Dans le cadre de l'examen en laboratoire, l'attelage a été soumis à un test d'anticheminant conformément aux lignes directrices de l'AARNote de bas de page 32. L'assemblage a réussi le test, les anticheminants principal et auxiliaire ayant fonctionné comme prévu.

1.13.5 Ouverture et fermeture de la mâchoire d'attelage

À plusieurs reprises lors de la fermeture de la mâchoire d'attelage, on a pu voir que le verrou ne s'engageait que partiellement dans l'extrémité de la mâchoire (figure 20 et figure 21). Il y avait des zones déformées sur l'arête supérieure de l'extrémité de la mâchoire et sur l'arête inférieure du verrou. Ces composants d'attelage présentaient une déformation identiqueNote de bas de page 33.

Plusieurs essais d'ouverture et de fermeture de la mâchoire ont été effectués avec les pièces d'attelage en cause dans l'événement et des exemplaires de référence (spécimens courants typiques). Avec les pièces d'origine en place, il est arrivé que le verrou ne s'abaisse pas à la position verrouillée. De même, quand le lève-verrou ou le déclencheur de la mâchoire a été remplacé par un exemplaire de référence, le verrou en cause ne s'est pas toujours abaissé à la position verrouillée.

On a aussi examiné le fonctionnement de l'attelage avec les composants d'origine. Quand la mâchoire a été ouverte et le levier de dételage relâché, le verrou en cause s'est déposé sur le dessus de l'extrémité de la mâchoire et sur une butée de positionnement à l'intérieur de la tête d'attelage (figure 22). À cette position, le verrou a été retenu à l'intérieur de la tête d'attelage, le gradin de réglage du verrou se trouvant au-dessus de l'arête supérieure du déclencheur de la mâchoire. Quand la mâchoire a été fermée, le verrou s'est désengagé de la butée et est venu se placer sur le déclencheur dans la position réglée du verrou (figure 23).

Le verrou se trouvant dans la position réglée, une interférence partielle s'est produite entre l'extrémité de la mâchoire et le verrou à l'avant. Le rayon et la dureté du verrou ont contribué au blocage partiel de la mâchoire, de sorte que le verrou ne se trouvait pas dans la position complètement abaissée et verrouillée. Pour que le verrou se désengage du gradin de réglage et tombe dans la position complètement abaissée et verrouillée (figure 24), il a été nécessaire d'ouvrir la mâchoire une seconde fois et de la fermer de nouveau.

On a effectué plusieurs essais de fonctionnement de l'attelage en remplaçant avec succès certains composants. Constatation : chaque fois que le verrou en cause était mis en place, l'attelage ne fonctionnait pas comme prévu.

1.13.6 Différences dimensionnelles dans le verrou d'attelage

Des comparaisons entre le verrou en cause et les verrous de remplacement (utilisés au cours de l'examen en laboratoire) ont fait ressortir plusieurs différences.

Les tolérances de fabrication, conjuguées à l'usure du verrou en cause, ont entraîné des différences dimensionnelles à plusieurs endroits, dont certains sont essentiels au bon fonctionnement de l'attelage. L'usure s'est produite à l'arrière de la tête du verrou d'attelage, un endroit inaccessible et impossible à calibrer.

En raison de ses dimensions, le verrou en cause pouvait se déplacer vers l'arrière de telle manière que, lors de l'ouverture et du dégagement de l'attelage, le verrou reposait sur le dessus de l'extrémité de la mâchoire et sur une butée de positionnement à l'intérieur de la tête d'attelage. À cette position, le verrou était maintenu à l'intérieur de la tête d'attelage, le gradin de réglage du verrou se trouvant au-dessus de l'arête supérieure du déclencheur de la mâchoire. Cette situation modifie le synchronisme mécanique à tel point que, quand la mâchoire est fermée, le verrou tombe en bas de la butée et vient se placer à la position réglée sur le déclencheur, et non dans la position complètement abaissée et verrouillée.

Le verrou se trouvant dans la position réglée, il y avait interférence entre lui et l'extrémité de la mâchoire, mais le verrou n'était pas dans la position complètement abaissée et verrouillée.

Quand le verrou en cause a été remplacé par un verrou à manœuvre par le bas, on a constaté que celui-ci, dans la position ouverte, reposait sur l'extrémité de la mâchoire seulement, comme prévu.

Quand on a abaissé lentement le verrou à partir de sa position entièrement soulevée, il n'a pas pu s'engager dans la butée se trouvant dans la tête d'attelage. Étant donné que le gradin supérieur est plus petit, la distance entre l'arrière du verrou et le bord du gradin est plus grande et la tête du verrou est plus large, le verrou à manœuvre par le bas ne peut pas se déplacer vers l'arrière comme le fait le verrou en cause.

Quand le gradin de réglage du verrou reposait seulement sur l'extrémité de la mâchoire, et non sur la butée de positionnement, le gradin se trouvait au-dessous de l'arête supérieure du déclencheur de la mâchoire.

Quand on a fermé le verrou, il s'est déplacé momentanément vers le haut en raison de la géométrie de l'extrémité de la mâchoire. Cependant, le gradin de réglage du verrou ne s'est pas soulevé au-dessus de l'arête supérieure du déclencheur de la mâchoire. Quand on l'a fermé complètement, le verrou s'est abaissé librement dans la position verrouillée.

L'examen a montré que des différences dimensionnelles dans le verrou d'attelage empêchaient le bon fonctionnement de l'attelage. Dans l'événement à l'étude, il est probable que le verrou ne se soit abaissé que partiellement en position, de sorte que la mâchoire ne s'est pas ouverte lors de l'essai de traction réussi. Par la suite, quand une charge suffisante a été appliquée, les bords engagés du verrou et de l'attelage ont cédé et se sont déformés, ce qui a permis au verrou de se soulever hors de sa position. Ce mouvement a fait que la mâchoire s'est ouverte, ce qui a libéré la rame de wagons.

1.14 Communications radio après le début du mouvement non contrôlé

Le CCF d'Englewood Railway avait 4 radios distinctes et devait écouter 4 canaux séparés : le canal du chemin de fer, normalement utilisé pour les opérations ferroviaires, y compris les communications d'urgence; le canal de Woss; le canal de Nimpkish; et le canal de Holbrook–Dyson.

Le matin de l'événement, vers 6 h 50, les employés des services d'ingénierie ont communiqué avec le CCF pour lui faire savoir qu'ils avaient libéré la « zone de marche prudente » à Woss et qu'ils se dirigeaient vers la ligne « H » et le Centre de rechargement de Woss.

Vers 8 h 34, le CCF a entendu la seconde tentative d'appel par l'opérateur affecté au rechargement sur le canal de Woss. Lorsque le CCF a répondu à l'appel, l'opérateur affecté au rechargement était passé au canal du chemin de fer. Une fois la communication établie avec l'opérateur affecté au rechargement sur le canal du chemin de fer, le CCF a été informé qu'une rame de wagons avait roulé à la dérive hors du Centre de rechargement de Woss et s'était engagée sur la ligne « H ». Le CCF a diffusé immédiatement sur le canal du chemin de fer un message sur la situation et a demandé à tous de dégager la voie; mais il n'a reçu aucune réponse. Les employés des services d'ingénierie qui ont survécu à la collision ne se souvenaient pas avoir entendu les transmissions radio de l'opérateur affecté au rechargement ou du CCF.

Les communications radio sur le chemin de fer étaient régies par le Règlement d'exploitation ferroviaire (REF) de WFP. La règle 117 précise ce qui suit [traduction] :

Les membres d'une équipe d'un mouvement doivent faire entre eux un essai de leurs radios, s'ils en sont munis, avant de quitter leur terminal d'origine ou leur point de relève ou de prise de serviceNote de bas de page 34.

Extrait de la règle 119 du REF de WFP [traduction] :

Lorsqu'il n'y a pas de communication à transmettre ou à recevoir, les récepteurs doivent être réglés au canal de veille approprié et à un volume qui permettra une écoute permanente. Lorsqu'un autre canal doit être utilisé pour effectuer d'autres tâches, au moins une radio, dans la mesure du possible, doit être réglée au canal de veille approprié afin de recevoir les communications d'urgenceNote de bas de page 35.

Il n'existait aucune autre procédure d'exploitation normalisée (PEN) relativement à l'écoute ou aux vérifications quotidiennes des radios.

La règle 125 du REF, Appels d'urgence, indique :

- L'employé répétera le mot « URGENCE » trois fois au début de sa transmission pour signaler :

- un accident qui a causé des blessures à des employés ou à d'autres personnes;

- toute situation éventuellement dangereuse pour les employés ou autres personnes;

- toute situation risquant de compromettre la sécurité du passage des mouvements; ou

- tout déraillement qui s'est produit sur une voie principale ou en a provoqué l'obstruction.

- Lorsqu'un appel d'urgence destiné à une personne ou à un mouvement en particulier n'a fait l'objet d'aucun accusé de réception, tout autre employé à l'écoute doit, si c'est possible, relayer le message par n'importe quel moyen disponible. Les autres employés ne doivent gêner d'aucune manière cette communication.

- Tous les appels d'urgence ont priorité absolue sur les autres transmissionsNote de bas de page 36.

Dans l'événement à l'étude, l'opérateur affecté au rechargement avait décidé d'informer le CCF du mouvement non contrôlé plutôt que de lancer un message d'urgence radio sur le canal du chemin de fer. Lors de la diffusion de la situation d'urgence par le CCF sur le canal du chemin de fer, la communication n'a pas commencé par le mot « urgence » répété 3 fois. Les procédures d'urgence, y compris les pratiques de radiocommunication en cas d'urgence, n'étaient pas pratiquées au chemin de fer.

1.15 Examen des radios par le laboratoire

Les 3 radios du matériel des employés des services d'ingénierie ont été récupérées et envoyées au laboratoire du BST en vue d'un examen détaillé.

1.15.1 Radio 1 : Motorola CDM1250 montée sur le tableau de bord

Cette radio provenait de la draisine qui transportait 4 des employés des services d'ingénierie. Le bouton de volume de la radio était réglé à la position intermédiaire et pour le canal du répéteurNote de bas de page 37 utilisé par le chemin de fer.

L'adaptateur arrière pour accessoires à connecteur de 20 broches était endommagé. Cependant, ce dommage n'aurait eu aucun effet sur les fonctions de réception et de transmission de la radio.

Les tests effectués par le laboratoire du BST en utilisant les 2 canaux du chemin de fer (un canal répéteur et un canal de transmission directe) ont permis de conclure que le récepteur radio fonctionnait aux fréquences attribuées par la compagnie. Toutefois, les transmissions radio ont échoué à cause des dommages que les circuits ont probablement subis au cours de l'événement.

1.15.2 Radio 2 : Motorola HT750 portative

Cette radio provenait de la draisine d'ingénierie. Comme le bouton d'alimentation et de volume était réglé sur la position arrêt, cette radio ne fonctionnait probablement pas lors de l'événement. Le bouton du canal était réglé sur la position 2, soit celle du canal répéteur du chemin de fer.

Les tests effectués par le laboratoire du BST en utilisant les 2 canaux du chemin de fer ont permis de conclure que le récepteur radio fonctionnait et transmettait aux fréquences attribuées par la compagnie à l'intérieur de tolérances de décalage acceptables.

1.15.3 Radio 3 : Motorola CM300

Cette radio provenait de la pelle rétrocaveuse. Le bouton du volume de la radio, qui agit aussi comme bouton d'alimentation, était réglé sur la position arrêt. La radio avait été réglée à la position du canal répéteur du chemin de fer.

Les tests effectués par le laboratoire du BST en utilisant les 2 canaux du chemin de fer ont permis de conclure que le récepteur radio fonctionnait aux fréquences attribuées par la compagnie.

1.16 Étude de la ligne de visée pour les communications radio

Le déroulement des communications radio sur le chemin de fer Englewood Railway était conforme au REF. Comme ces communications n'étaient pas enregistrées, celles transmises et reçues au cours de l'événement n'ont pu être expressément établies ou confirmées. Cependant, les membres survivants des services d'ingénierie ne se rappelaient pas avoir entendu le message d'avertissement avant d'avoir été heurtés par le mouvement non contrôlé.

La topographie locale et l'emplacement des pylônes d'antennes radio peuvent compromettre les communications radio. Là où les signaux radio ne peuvent être transmis ni reçus, il existe une zone de silence radio. Afin de déterminer si de telles conditions existaient pour les employés des services d'ingénierie, on a procédé à une étude de la ligne de visée. D'après les résultats de cette étude, la topographie locale et l'emplacement des pylônes d'antennes radio n'auraient pas empêché les communications radio avec les employés des services d'ingénierie.

1.17 Simulations du mouvement non contrôlé

Le laboratoire du BST a effectué un certain nombre de simulations du mouvement non contrôlé à l'aide du logiciel Train Energy and Dynamics Simulator. Le modèle de train et le fichier de voie pour la simulation ont été créés à partir des données provenant des wagons en cause dans l'événement, ainsi que des données sur les déclivités et les courbes. L'enquête n'a pas pu établir l'endroit précis où le mouvement était parti à la dérive. Par conséquent, 2 endroits ont été retenus pour la simulation.

1.17 Simulation 1

Pour la première simulation (tableau 2), l'extrémité avant du wagon au bas de la pente (wagon 1050) se trouvait à la hauteur des cales de roue, soit à 698,8 pieds à l'est du dérailleur. L'extrémité avant du wagon au bas de la pente (wagon 1050) se trouvait aux cales de roue quand l'essai de traction a été effectué.

| Point de référence | Point sur la voie | Distance depuis le point de référence (pieds) | Temps (secondes) | Vitesse (mi/h) | Commentaires |

|---|---|---|---|---|---|

| 1 | Ligne au cœur de croisement entre les voies 1 et 2 | 0 | 0 | 0 | Point de départ de la mesure |

| 2 | Cales de roue | 693 | 0 | 0 | |

| 3 | Dérailleur | 1391,8 | 67,11 | 15,16 | Déraillement d'un jeu de bogies |

| 4 | Entretoises de talon | 1589,3 | 77,31 | 11,07 | Remise sur rails du jeu de bogies |

| 5 | Aiguillage de la ligne « H » | 1873 | 92,06 | 15,05 | |

| 6 | Début du champ de débris | 4818,4 | 166,97 | 42,34 | Point d'impact avec le matériel d'ingénierie |

| 7 | Entrée de la courbe à gauche | 6161 | 186,37 | 51,8 | |

| 8 | Sortie de la courbe à gauche | 6595 | 191,96 | 54,01 | Déraillement de 7 wagons derrière, avec déraillement du wagon 738 au-delà du passage à niveau |

| 9 | Extrémité sud du wagon individuel déraillé (wagon 738) | 6820,6 | 194,78 | 55,14 | Déraillement de 7 wagons derrière, avec déraillement du wagon 738 au-delà du passage à niveau |

| 10 | Entrée de la courbe à droite | 7215 | 201,17 | 56,65 | |

| 11 | Emplacement du wagon déraillé le plus au nord | 7558,5 | 203,68 | 57,85 | Déraillement de 4 wagons et du matériel d'ingénierie |

1.17.2 Simulation 2

Pour la seconde simulation (tableau 3), l'extrémité avant du wagon au bas de la pente (wagon 1050) se trouvait à 320 pieds à l'est du dérailleur. Le mouvement se trouvait près de cette position quand l'instruction d'arrêter a été donnée à 1 longueur de wagon à l'est du point prévu de mise en place. Cette simulation a également établi la distance minimale requise du mouvement non contrôlé pour qu'il conserve une inertie suffisante pour pouvoir se remettre sur rails à la hauteur des entretoises de talon de l'aiguillage des voies 1 et 2.

| Point de référence | Point sur la voie | Distance depuis le point de référence (pieds) | Temps (secondes) | Vitesse (mi/h) | Commentaires |

|---|---|---|---|---|---|

| 1 | Ligne au cœur de croisement entre les voies 1 et 2 | 0 | 0 | 0 | Point de départ de la mesure |

| 3 | Cales de roue | 693 | 0 | 0 | |

| 3X | Extrémité nord des wagons (supposée) | 1072 | 0 | 0 | Distance minimale pour la remise sur rails |

| 4 | Dérailleur | 1391,8 | 41,15 | 10,89 | Déraillement d'un jeu de bogies |

| 5 | Lame d'aiguillage au-delà de la rupture de rail | 1589,3 | 63,61 | 0,61 | Remise sur rails du jeu de bogies |

| 6 | Aiguillage de la ligne « H » | 1873 | 100,39 | 10,16 | |

| 7 | Début du champ d'huile et de débris | 4818,4 | 186,22 | 40,87 | Point d'impact avec le matériel d'ingénierie |

| 8 | Entrée de la courbe à gauche | 6161 | 206,20 | 50,63 | |

| 9 | Sortie de la courbe à gauche | 6595 | 211,92 | 52,89 | Déraillement de 7 wagons derrière, avec déraillement du wagon 738 au-delà du passage à niveau |

| 10 | Extrémité sud du wagon individuel déraillé (wagon 738) | 6820,6 | 214,79 | 54,13 | Déraillement de 7 wagons derrière, avec déraillement du wagon 738 au-delà du passage à niveau |

| 11 | Entrée de la courbe à droite | 7215 | 219,68 | 55,7 | |

| 12 | Emplacement du wagon déraillé le plus au nord | 7558,5 | 223,85 | 56,81 | Déraillement de 4 wagons et du matériel d'ingénierie |

1.18 Nombre d'essieux montés déraillés nécessaire pour arrêter le mouvement non contrôlé

Une simulation a permis de déterminer le nombre minimal d'essieux montés déraillés nécessaire pour que le mouvement en cause dans l'événement s'arrête avant d'atteindre les entretoises de talon de l'aiguillage (là où il s'est remis sur rails).

En se servant des cales de roue comme point de départ (à 698,8 pieds des dérailleurs), on a conclu que 4 essieux montés déraillés, soit tous les essieux montés du wagon de tête, auraient arrêté le mouvement à quelque 47 pieds avant les entretoises de talon.

1.19 Formation des travailleurs des centres de rechargement

Les travailleurs des centres de rechargement, qui faisaient partie de la division Triage et chargement, recevaient une formation sur des sujets comme la politique en matière de santé et de sécurité, les pratiques de travail sécuritaires relatives à l'équipement de protection individuelle, le droit de refuser d'exécuter un travail dangereux, ainsi que l'état de préparation aux situations d'urgence et le plan d'intervention.

Les travailleurs recevaient aussi une formation de niveau « D » sur le REFNote de bas de page 38. Cette formation était donnée par un formateur à l'interneNote de bas de page 39; elle consistait en 3 heures de cours en classe, suivies d'un test de compréhension. La documentation utilisée pour donner la formation sur le REF aux travailleurs des centres de rechargement portait notamment sur les règles 113 – Attelage à du matériel roulant, et 125 - Appels d'urgence, du REF. Le test de compréhension permettait d'évaluer dans quelle mesure les travailleurs comprenaient certaines procédures en matière d'attelage et de communication des situations d'urgence.

Les travailleurs des centres de rechargement recevaient aussi une formation sur un certain nombre de pratiques de sécurité au travail (PST) et de procédures d'exploitation normalisées (PEN) liées aux travaux effectués dans ces centres, dont les suivantes :

- Camion grumier dans l'aire de dépôt (PST)

- Centres de rechargement (PST)

- Tronçonnage dans l'aire de dépôt (PST)

- Opérateur/opératrice de scies à chaîne et d'engins de débardage (PST)

- Câbles et lignes (PST)

- Mise en dépôt et chargement (PST)

- Mise en dépôt et chargement (PEN)

La PST relative aux centres de rechargement contient l'information ci-après relativement à la manœuvre des trains et au déplacement des wagons [traduction] :

Manœuvre des trains

- S'il est nécessaire de monter à bord d'un train ou d'en descendre, prenez soin d'avoir les pieds bien d'aplomb.

- En attelant des wagons, évitez de vous blesser en tentant de faire des réglages de dernière minute aux mâchoires.

- En attelant des wagons à une rame de wagons chargés, ne vous introduisez pas entre deux wagons.

- Ne travaillez pas sur des wagons en mouvement.

- Tenez-vous à l'écart d'un train en mouvement.

- Tenez-vous à l'écart du câble de mise en place quand des wagons sont déplacés, ce câble pouvant produire un effet de « coup de fouet ». Le câble de mise en place doit être utilisé pour manœuvrer par décrochement des wagons grumiers chargés.

- Au Centre de rechargement de Woss, chargez les wagons sur la voie 2 d'abord, puis marchez le long de la voie principale pour installer la cale.

- Au camp A, chargez d'abord les wagons sur la voie 1 quand c'est possible.

Déplacement des wagons

- Actionnez le sifflet avant de déplacer un wagon.

- Ne tentez pas d'arrêter des wagons à la dérive. Des dérailleurs installés à chaque centre de rechargement permettent d'intervenir dans de telles situations d'urgence. Signalez la dérive au moyen d'une série soutenue de brefs coups de sifflet. Tenez-vous à l'écart et laissez le dérailleur faire son travail.

- Protocole de communication entre le responsable du chargement et l'opérateur affecté au rechargement durant l'utilisation d'un câble de mise en place pour manœuvrer par décrochement des wagons chargés sur la voie :

- Le responsable du chargement annonce que la rame est rendue à mi-chemin et l'opérateur répond qu'il a bien compris le message.

- Le responsable du chargement commence alors à annoncer les longueurs de wagon à l'approche du dérailleur : 8, 4, 2, 1, 0,5, 10 pieds et commande l'arrêt; si l'opérateur affecté au rechargement ne peut entendre une des annonces, il ARRÊTE immédiatement le mouvement des wagons.

- Arrêtez les mouvements sur toutes les lignes quand un signal n'est pas compris.

- Pour atteler des wagons, rétrogradez le manipulateur à temps pour diminuer la pression sur les wagons vides sans donner du jeu dans le câble de mise en place. Après l'accrochage des wagons, reculez pour vous assurer qu'ils sont tous solidement attelés entre eux.

- Une bonne position peut éviter les chutes quand on tente de serrer un frein à main qui peut glisser par inadvertance. Pour éviter les chutes en serrant des freins à main, écartez les pieds à la largeur des épaules et décalez-les. Une main sur la roue du frein à main et l'autre sur le crabot, campez solidement les pieds et soyez prêt en cas de glissement du frein à mainNote de bas de page 40

Au Centre de rechargement de Woss, l'opérateur affecté au rechargement actionnait le sifflet lors du déplacement des wagons. La PST exigeait d'émettre une série soutenue de brefs coups de sifflet quand des wagons partaient à la dérive. Dans l'événement à l'étude, il n'y a pas eu de série soutenue de brefs coups de sifflet pour signaler le mouvement non contrôlé.

En ce qui concerne l'attelage à du matériel roulant, la règle 113 du REF indique notamment ce qui suit :

(d) Lorsqu'on s'attelle à du matériel roulant pour quelque raison que ce soit, sauf pour les passages à la butte et les manœuvres en palier où les wagons sont dételés intentionnellement en mouvement, il faut étirer les attelages pour s'assurer que le matériel est bien atteléNote de bas de page 41.

Au moins une compagnie ferroviaire de classe 1 enjoint aux membres de ses équipes d'exploitation d'inspecter visuellement l'attelage pour s'assurer que les articulations (points de pivotement) du lève-verrou à manœuvre par le bas sont correctement alignées. Lorsque les verrous d'attelage se sont bien logés pour immobiliser la mâchoire, les articulations sont alignées à l'horizontale (figure 25 et figure 26). Toutefois, cet indicateur d'un attelage réussi n'était pas largement connu ni diffusé dans les documents de formation de l'industrie ferroviaire au moment de l'événement.

Par contre, l'observation générale du lève-verrou à manœuvre par le bas pour vérifier que le verrou de la mâchoire est complètement abaissé (c.-à-d. que l'attelage est réussi) est une pratique de longue date dans toute l'industrie ferroviaire.

Le document Railway Safety Program: Safety Handbook de la BCSA (un outil de soutien pour les chemins de fer de la province nouvellement certifiés, mais qui n'a pas été conçu pour remplacer le régime de formation exigé par l'organisme de réglementation) présente l'information ci-après au sujet de l'attelage de wagons [traduction] :

Lors de l'attelage de wagons :

- Assurez-vous que le wagon auquel vous vous attelez est bien immobilisé pour éviter qu'il se déplace au moment de l'attelage.

- Tenez-vous à l'écart des attelages avant l'accouplement au locotracteur ou à d'autres wagons.

- Avant d'atteler des wagons, assurez-vous que tous les attelages sont alignés et qu'au moins une mâchoire est ouverte.

- Quand des wagons sont sur le point d'être attelés, évitez de régler un bras d'attelage, une mâchoire, un boyau ou un robinet d'arrêt.

- Dans la mesure du possible, confirmez que les wagons sont bien attelés ensemble avant de les déplacer ou de les laisser sur place. Une légère pousse ou traction devrait suffire à cette fin.

- Assurez-vous qu'un robinet d'arrêt est laissé ouvert après avoir déplacé des wagons dont les conduites d'air sont atteléesNote de bas de page 42.

Le manuel de sécurité, qui n'est pas un instrument réglementaire, ne comportait aucune information suggérant que l'alignement horizontal des articulations du lève-verrou pouvait servir à confirmer visuellement que le verrou était complètement abaissé pour engager la mâchoire.

1.19.1 Formation en cours d'emploi pour les employés d'exploitation au chemin de fer Englewood Railway

Chez Englewood Railway, l'apprentissage pour le poste de responsable du chargement comportait une formation en cours d'emploi dans le cadre de laquelle un stagiaire faisait normalement partie de l'équipe du centre de rechargement. Le stagiaire commençait par observer le travail en cours d'exécution, notamment :

- le déchargement de camions à l'aide du bâti en A;

- le transfert des grumes des camions aux wagons à l'aide du bâti en A;

- le déplacement de wagons à l'intérieur du centre de rechargement (wagons vides mis en place au bâti en A et wagons chargés déplacés vers le bas en vue de leur ramassage);

- l'utilisation du frein à main des wagons;

- l'utilisation de cales de roue pour immobiliser les wagons;

- l'attelage des wagons les uns aux autres;

- l'« essai de traction » pour confirmer que les wagons sont solidement attelés;

- les communications radio appropriées avec l'opérateur affecté au rechargement.

Des employés d'expérience (qui agissaient à titre de formateurs) donnaient des consignes, surveillaient et évaluaient sans cesse les stagiaires pour toutes les tâches, y compris l'attelage de wagons. Les formateurs remettaient à la direction des rapports périodiques sur la progression des stagiaires. En consultation avec les formateurs, la direction approuvait la fin de la formation d'un stagiaire donné, le moment venu. Une fois leur formation terminée, les responsables du chargement étaient considérés comme qualifiés pour effectuer le travail de façon autonome.

Dans l'événement à l'étude, le responsable du chargement avait reçu une formation en cours d'emploi d'environ 6 mois avant de commencer à travailler de façon autonome en cette qualité.

Les dossiers de formation en cours d'emploi contenaient des mises à jour sur sa progression. Cependant, les sujets abordés au cours de la formation n'étaient pas expressément documentés, et il n'existait aucun compte rendu des tests de compréhension pour chacun des éléments obligatoires.

1.19.1.1 Formation propre à la vérification visuelle d'un attelage réussi

Pour le type d'attelage (à manœuvre par le bas) en cause dans l'événement, on peut procéder à une confirmation visuelle en regardant si les articulations du lève-verrou à manœuvre par le bas sont bien alignées (figure 24 et figure 25). Si ce n'est pas le cas, les verrous ne s'abaissent pas complètement en place et l'attelage ne tient pas. Toutefois, il a été établi que certains responsables du chargement, y compris celui en cause dans l'événement, n'étaient pas au courant de cette méthode de confirmation visuelle.

1.20 Inspection et réparation de wagons

En 2006, la WFP a fait l'acquisition du chemin de fer Englewood Railway, y compris de tous ses actifs (les wagons). Englewood Railway avait un parc de 406 wagons, dont 21 wagons utilitaires. Le matériel roulant utilisé par le chemin de fer était d'âge varié; certains wagons avaient été construits en 1949 et d'autres avaient été reconstruits en 1981. On avait modifié une partie du matériel pour l'adapter au transport de grumes de diverses longueurs et pour moderniser leur système de freinage par rapport à la configuration d'origine.

Le chemin de fer employait des travailleurs affectés aux travaux mécaniques (c.-à-d. des wagonniers) pour inspecter et réparer le matériel roulant. De façon générale, les wagonniers avaient été qualifiés par d'autres chemins de fer ou avaient reçu une formation interne de la part de wagonniers qualifiés d'Englewood Railway. Du point de vue de l'organisme de réglementation provincial, ces wagonniers étaient qualifiés pour effectuer des inspections et des réparations sur les wagons.

Le document Railway Freight Car Inspection and Safety Guidelines for British Columbia Provincial Industrial Railways (lignes directrices pour l'inspection et la sécurité des wagons des chemins de fer industriels de la Colombie-Britannique) indique notamment [traduction] :

4. INSPECTIONS DE SÉCURITÉ

4.1 Sous réserve des articles 20 et 21 des présentes Lignes directrices, une compagnie de chemin de fer doit s'assurer que les wagons de marchandises qu'elle met ou maintient en service sont exempts de toutes défectuosités relatives à la sécurité et qu'ils sont conformes aux lignes directrices Railway Safety Appliance Standards Regulations Guidelines, ou à la dernière version de la norme de sécurité S-2044 de AAR, intitulée « Safety Appliance Requirements for Freight Cars » du Manual of Standards and Recommended Practices.

4.2 Les inspections de sécurité doivent être effectuées

- là où les trains sont formés;

- sur les wagons ajoutés aux trains;

- là où des wagons sont échangés.