Déraillement de train en voie principale

Compagnie des chemins de fer nationaux du Canada

Train de marchandises J60352-12

Point milliaire 44,4, subdivision de Yale

Floods (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

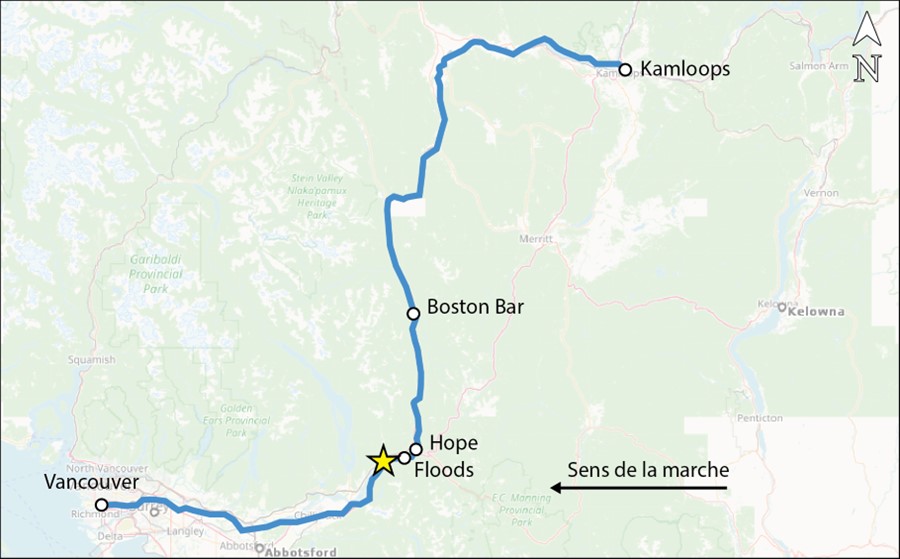

Le 14 septembre 2020, vers 4 h 33, heure avancée du Pacifique, le train de marchandises J60352-12 de la Compagnie des chemins de fer nationaux du Canada circulait vers l’ouest à une vitesse d’environ 50 mi/h sur la subdivision de Yale, lorsque 61 wagons chargés de potasse ont déraillé au point milliaire 44,4 et se sont empilés entre le point milliaire 46,9 et le point milliaire 47,7 près de Floods (Colombie-Britannique). Cinquante-huit des wagons ayant déraillé ont subi une brèche, ce qui a entraîné le déversement d’environ 6 000 000 kg de produit. De petits incendies le long de l’emprise ferroviaire là où le train circulait ont été rapidement éteints. Aucune marchandise dangereuse n’était en cause. L’incident n’a fait aucun blessé.

1.0 Renseignements de base

1.1 L’événement

Le 14 septembre 2020, une équipe de train de la Compagnie des chemins de fer nationaux du Canada (CN) a été appelée pour 1 hNote de bas de page 1 à la gare de triage Boston Bar, à Boston BarNote de bas de page 2. L’équipe devait conduire le train de marchandises J60352-12 vers l’ouest sur la subdivision de Yale, à partir de Boston Bar (point milliaire 0,0) jusqu’à l’île Douglas (point milliaire 112,8), près de Vancouver. Les 2 membres de l’équipe – un mécanicien de locomotive et un chef de train – étaient qualifiés pour leur poste respectif, satisfaisaient aux exigences en matière de repos et de condition physique et connaissaient bien la subdivision de Yale.

La veille, vers 20 h 53, une équipe de la Compagnie de chemin de fer Canadien Pacifique (CP)Note de bas de page 3, qui avait conduit le train de Kamloops à Boston Bar (section 1.3), avait garé le train en triage en 2 rames de wagons sur des voies distinctes, avait immobilisé chaque rame avec au moins 5 freins à mainNote de bas de page 4 à l’extrémité ouest de chaque rame de wagons et avait effectué des essais de poussée-traction.

Lorsque les membres de l’équipe du CN sont arrivés, ils ont réassemblé le train en effectuant une opération de jumelage de rames, qui consistait à amener la partie avant du train de la voie 1 à l’emplacement de la queue du train sur la voie 2 et à atteler les 2 rames de wagons ensemble. Pour réaliser cette manœuvre, le chef de train devait desserrer les freins à main de la partie avant du train avant que celui-ci ne quitte la voie 1, atteler la partie avant du train au 65e wagon (CNPX 3373, le premier wagon de la partie arrière sur la voie 2), puis desserrer les freins à main des wagons de la voie 2.

Le train était composé de 2 locomotives de tête, de 200 wagons-trémies couverts chargés de potasseNote de bas de page 5 et de 2 locomotives télécommandées à traction répartie en queue de train. Il pesait environ 28 501 tonnesNote de bas de page 6 et mesurait environ 9693 pieds. La dernière inspection autorisée des wagons du train avait été réalisée, et réussie, le 10 septembre 2020 à Moose Jaw (Saskatchewan).

Le train n’a pas fait l’objet d’une inspection au défilé lorsqu’il a quitté Boston Bar, car ce n’était pas obligatoireNote de bas de page 7. Il est parti vers 2 h 18.

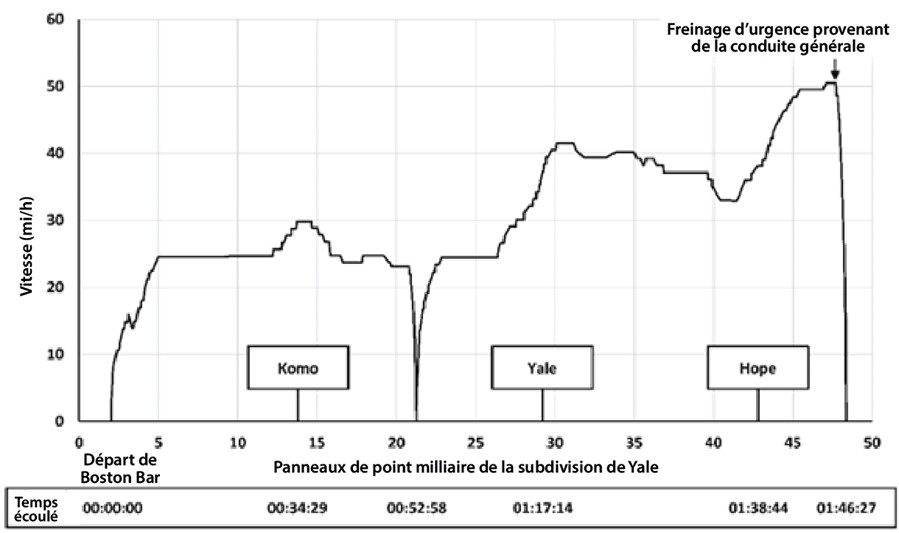

À 3 h 22, le train a franchi un détecteur de température de rouesNote de bas de page 8 à Komo (point milliaire 13,8), qui a transmis une alarme de roue chaude sur le wagon CNPX 3373 à l’équipe de mécaniciens du CN. En réponse, l’équipe de train a reçu l’ordre de réduire la pression dans la conduite générale de 10 lb/po2 dans le but de dégager un frein à air possiblement coincé sur le wagon après le desserrage des freinsNote de bas de page 9. Le mécanicien de locomotive a réalisé une dépression assuréeNote de bas de page 10 et le train s’est immobilisé au point milliaire 21,2. Une fois les freins à air desserrés, le train a poursuivi sa route vers l’ouest.

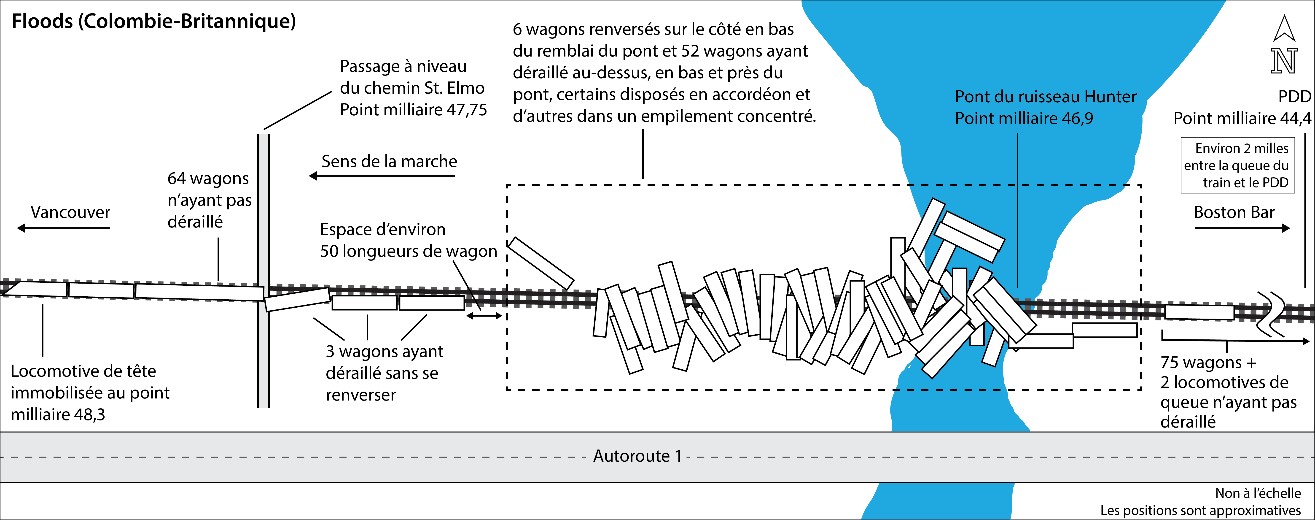

Vers 4 h 33, alors que le train circulait à environ 50 mi/h près du point milliaire 47,7 près de Floods (figure 1), il y a eu un freinage d’urgence provenant de la conduite générale. Une fois la tête du train immobilisée près du point milliaire 48,3, l’équipe a effectué une inspection et a constaté que 61 wagons (du 65e au 125e à partir des locomotives de tête) avaient déraillé. Avant le déclenchement du freinage d’urgence provenant de la conduite générale, l’équipe n’avait remarqué aucune anomalie relative à la voie ou à la conduite du train.

En raison du déraillement, 58 wagons chargés de potasse ont subi une brèche, ce qui a entraîné le déversement d’environ 6 000 000 kg de produit. Plus loin vers l’est, de petits incendies ont été signalés le long de l’emprise à la hauteur du chemin Flood Hope (point milliaire 44,6), là où le train circulait; ils ont été rapidement éteints par le service d’incendie local. L’incident n’a fait aucun blessé.

Au moment de l’événement, la température était de 12 °C et il y avait du brouillard.

1.2 Examen des lieux

La locomotive menante était restée sur la voie et s’était arrêtée environ au point milliaire 48,3. La deuxième locomotive de tête et les 64 premiers wagons étaient également restés sur la voie. Derrière ceux-ci, 61 wagons avaient déraillé et s’étaient immobilisés dans diverses positions le long de l’emprise, à partir du point milliaire 46,9 (pont du ruisseau Hunter) et se prolongeant vers l’ouest jusqu’au point milliaire 47,7 (passage à niveau du chemin St. Elmo), comme suit :

- Les wagons aux positions 65 à 67 avaient déraillé sans se renverser, étaient demeurés attelés aux wagons qui les précédaient et s’étaient séparés du reste du train.

- Les wagons aux positions 68 à 73 se trouvaient plus à l’est, sur le remblai du pont, renversés sur le côté.

- Les 52 autres wagons ayant déraillé étaient disposés en accordéon dans un empilement concentré sur le pont et à l’ouest de celui-ci.

Les 75 derniers wagons et les 2 locomotives télécommandées de queue étaient restés sur la voie, un peu à l’est du pont.

On a déterminé que le point de déraillement (PD) initial se trouvait aux environs du point milliaire 44,4 de la subdivision de Yale (figure 2).

1.2.1 Examen du premier wagon ayant déraillé

Le 65e wagon (CNPX 3373), un wagon-trémie couvert, a été le premier à dérailler. Il s’était immobilisé sans se renverser près du passage à niveau du chemin St. Elmo (point milliaire 47,7) et était toujours attelé à la partie avant du train.

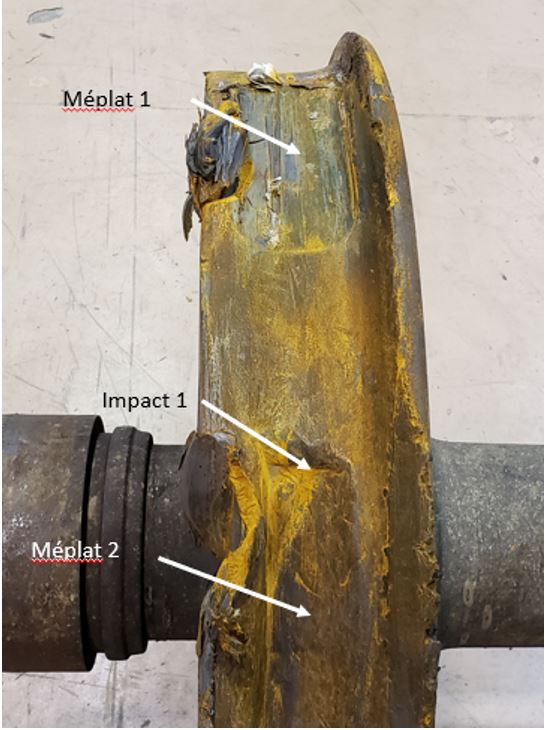

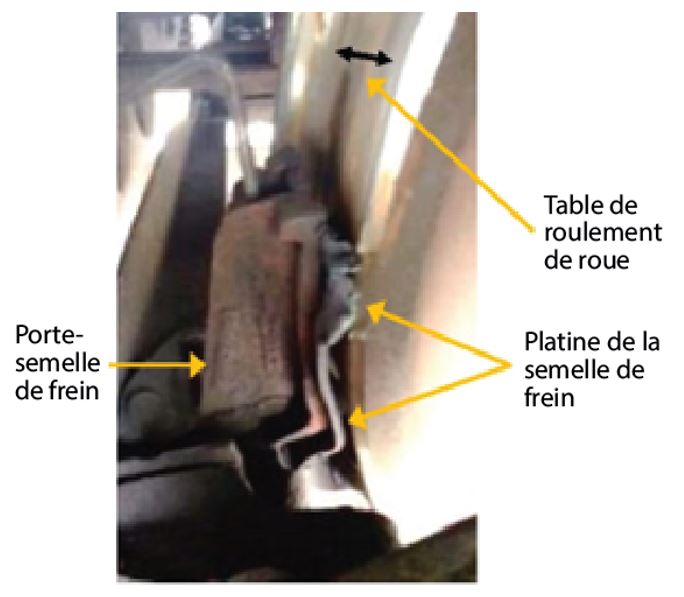

Sur le bogie du bout A de ce wagon, on a constaté que les première et deuxième roues du côté gauche du bogie dans le sens de la marche, soit L4 et L3 respectivement, avaient déraillé à l’intérieur de l’écartement de la voie vers le sud. Les figures 3 et 4 montrent respectivement les roues L3 et L4 qui ont déraillé. Les roues R4 et R3 du côté droit du bogie sont restées sur la surface de roulement du rail nord. Le bogie arrière (essieux montés L2/R2 et L1/R1) était toujours sur les rails.

Les 2 essieux montés étaient lourdement endommagés; la roue L4 présentait de graves méplatsNote de bas de page 11 à plusieurs endroits et 2 sillons distincts sur la surface de la table de roulement. La jante de la roue L3 avait perdu 1,75 pouce de largeur sur sa face extérieure sur la totalité de sa circonférence (figure 3). Les 2 essieux montés ont été récupérés de l’épave et envoyés au Laboratoire d’ingénierie du BST à Ottawa (Ontario) pour un examen et une analyse supplémentaires.

Le frein à main a été trouvé en position desserrée lorsque les enquêteurs du BST ont examiné le wagon. Le frein à main avait été inspecté par le chef de train immédiatement après le déraillement, ainsi que par d’autres membres du personnel ferroviaire qui sont intervenus sur les lieux du déraillement. Les composants du frein à main du wagon ne présentaient aucune anomalie lors de l’examen préliminaire, mais ils ont également été envoyés au Laboratoire d’ingénierie du BST pour un examen et des essais approfondis.

1.2.2 Examen de la voie ferrée

Du point milliaire 39,0 au point milliaire 40,0, et du point milliaire 42,3 au point milliaire 43,9, il y avait du bleuissageNote de bas de page 12 intermittent sur les champignons des rails nord et sud, mais surtout sur le rail sud, ce qui donne à penser qu’une ou plusieurs roues de wagon ne tournaient pas librement sur la surface de roulement des rails dans ce secteur (figure 5).

Ces observations ont été faites 2 jours après le déraillement. On a constaté des sections de rail présentant un bleuissage sous le train 113 du CN garé, qui se dirigeait également vers l’ouest sur la subdivision de Yale au moment du déraillement, mais qui a dû s’arrêter et demeurer immobilisé, car la voie devant lui était impraticable. En raison du train garé, la voie comprise entre le point milliaire 40,0 et le point milliaire 42,3 n’a pas été inspectée.

Au point milliaire 42,9, il y avait des anticheminants sur le côté de la voie et des rognures d’acier du côté intérieur du railNote de bas de page 13. Une marque d’impact préexistante était évidente du côté intérieur de l’éclisse et il y avait également une marque brillante sur le patin du rail (figure 6).

Aucun dommage à la voie n’a été constaté du point milliaire 42,9 au point milliaire 44,4.

À quelques traverses à l’est du point milliaire 44,4, on a relevé la première marque sur le dessus du rail sud (figure 7); dans ce secteur, la voie suit une courbe à droite de 1,23° qui s’étend du point milliaire 44,34 au point milliaire 44,49. Au point milliaire 44,4, le dessus de l’éclisse isolante était cisaillé, et il manquait des boulons et des anticheminants (figure 8). De plus, il y avait des signes de mouvement latéral du rail sud, et la face intérieure présentait l’apparence d’une surface engendréeNote de bas de page 14, ce qui semble indiquer qu’une roue de wagon est tombée dans l’écartement à cet endroit. Toutes ces observations sont cohérentes avec le fait que cet emplacement soit le lieu du PD initial.

Après le point milliaire 44,4, les dommages à la voie se sont poursuivis vers l’ouest, y compris une éclisse isolante cisaillée au point milliaire 45,8 et des boulons et anticheminants manquants. Il y avait 4 ruptures de rail distinctes (points milliaires 45,24, 46,14, 46,5 et 46,7). À ces 4 endroits distincts, 9 fragments de rail rompu récupérés, déterminés comme étant des fragments du rail sud, ont été envoyés au Laboratoire d’ingénierie du BST aux fins d’examen.

Voici ce qui a été constaté concernant les ruptures de rail à ces 4 endroits :

- Sur un morceau de rail du point milliaire 45,24, l’âme et le patin étaient rompus (figure 9).

- Sur un morceau de rail du point milliaire 46,7 (le plus proche de l’empilement principal sur le pont du ruisseau Hunter), il y avait une rupture d’environ 4 à 6 pouces sur le champignon, l’âme et le patin du rail (figure 10).

1.3 Renseignements sur la subdivision

La subdivision de Yale, qui fait partie de la ligne principale transcontinentale du CN, est une voie principale simple et double orientée selon l’axe est-ouest, du point milliaire 0,0 à Boston Bar au point milliaire 112,8 à l’île Douglas. La circulation des trains y est régie par le système de commande centralisée de la circulation, conformément au Règlement d’exploitation ferroviaire du Canada. Tous les mouvements sont répartis par un contrôleur de la circulation ferroviaire du CN en poste à Edmonton (Alberta). Le trafic ferroviaire sur ce corridor est constitué d’environ 25 à 30 trains de marchandises par jour, ce qui représente un tonnage annuel total d’environ 127 millions de tonnes-milles brutes par mille.

Le CN et le CP exploitent des routes transcontinentales parallèles qui passent par les canyons de la rivière Thompson et du fleuve Fraser, entre Kamloops et Vancouver. En 1999, les 2 chemins de fer ont conclu une entente de circulation bidirectionnelle dans ce corridor à circulation élevée. En vertu de l’entente, les trains chargés du CN et du CP roulent vers l’ouest sur la voie du CN, de façon à profiter des pentes moins prononcées, tandis que les trains vides et plus légers circulent en direction est sur la voie du CP. Pour les 2 compagnies, cet arrangement permet d’accroître la capacité du réseau et de réduire la puissance de traction que les locomotives doivent fournir.

La zone de circulation directionnelle a été entièrement mise en œuvre au milieu de 2001. Sur la voie du CN, elle s’étend sur 156 milles, de Coho (point milliaire 57,2 de la subdivision d’Ashcroft) à la jonction Matsqui (point milliaire 87,9 de la subdivision de Yale). Sur la voie du CP, elle s’étend sur 153,7 milles, de Nepa (point milliaire 54,8 de la subdivision de Thompson) à la jonction Mission (point milliaire 87,0 de la subdivision de Cascade). La majorité du trafic qui passe par la zone de circulation directionnelle est constituée de trains de marchandises.

Conformément à cette entente, le train à l’étude a été conduit par une équipe du CP jusqu’à Boston Bar, où il a été livré au CN aux fins d’exploitation vers l’ouest sur la subdivision de Yale du CN.

Une fois que le train du CP a été accepté au point d’échange par le CN, qu’il a été doté d’une équipe du CN et qu’il a reçu une désignation de train du CN, il est devenu un train du CN pendant son exploitation sur la voie du CN. De même, les trains du CN qui sont acceptés par le CP et qui circulent sur les voies du CP sont considérés comme des trains du CP.

1.4 Renseignements sur la voie

La voie sur la subdivision de Yale est de catégorie 4, aux termes du Règlement concernant la sécurité de la voie, aussi connu sous le nom de Règlement sur la sécurité de la voie (RSV). Dans le secteur du déraillement, la vitesse maximale autorisée est de 55 mi/h pour tous les trains.

La voie à proximité du PD était généralement en alignement et constituée de longs rails soudés de 136 livres fabriqués par Nippon Steel; le rail nord a été fabriqué en 2006 et le rail sud en 2018. Les rails étaient posés sur des selles de 14 pouces à double épaulement et fixés à des traverses en bois en bon état, au moyen de 4 crampons par selle entre les points milliaires 41,6 et 45,3, après quoi la voie passait à des traverses en béton. Le rail, dont le degré d’usure respectait les limites établies, était encadré d’anticheminants à chaque traverse. Le ballast, en bon état, était constitué de pierre concassée. La plateforme de voie et le drainage étaient adéquats aux environs du lieu de l’événement.

1.4.1 Inspection et entretien de la voie

Le RSV énonce les normes minimales d’entretien et les exigences d’inspection de la voie connexes. Outre le RSV, le CN a établi ses propres Normes de la voie – Ingénierie, qui respectent les exigences du RSV ou les surpassent. Dans le secteur du déraillement, les inspections de la voie avaient été effectuées conformément au RSV et aux normes de la compagnie.

Avant le déraillement, le rail avait fait l’objet de 11 contrôles visant à détecter la présence de défauts internes en 2020. Avant l’événement, le plus récent contrôle avait été effectué le 19 août 2020 et aucun défaut n’avait été décelé dans le secteur du PD.

La dernière évaluation de la géométrie de la voie avait été réalisée le 15 juin 2020; une inspection au moyen d’un système de mesure de l’écartement des voies sous charge avait également été menée ce jour-là. Aucun défaut n’a été décelé dans le secteur du PD.

La plus récente inspection visuelle avait été effectuée le 13 septembre 2020 par un inspecteur qualifié du CN. Aucun défaut n’a été constaté.

Le tableau 1 présente l’entretien effectué à proximité du PD en 2020.

| Date | Point milliaire | Détails |

|---|---|---|

| 2020-03-01 | 44,45 | Un rail de raccord d’une longueur de 17 pieds a été installé dans la courbe de droite. |

| 2020-04-01 | 44,35 | Le branchement ouest à Floods a été meulé. |

| 2020-04-06 | 44,30 | Un rail de raccord d’une longueur de 13,8 pieds a été installé. |

| 2020-07-01 | 44,30 | Des traverses d’aiguillage ont été installées dans le branchement ouest à Floods. |

| 2020-07-19 | 42,90 | Une remise à l’écartement du rail protecteur du cœur de croisement à ressort est de Floods a été effectuée sur une longueur de 10 pieds. |

| 2020-07-22 | 44,30 | Un rail de raccord a été soudé à la voie. |

| 2020-08-03 | 44,31 | Une éclisse a été remplacée. |

| 2020-09-02 | 44,51 | Un rail de raccord d’une longueur de 23,6 pieds a été installé (en raison d’un rail défectueux). |

| 2020-09-02 | 42,82 | Un rail de raccord d’une longueur de 24 pieds a été installé. |

1.4.2 Graissage des rails

Entre Boston Bar et le point milliaire 47,2, il y avait 38 graisseurs de rail. Les graisseurs de rail sont des dispositifs utilisés pour appliquer de la graisse entre la roue et le rail et sont placés près des courbes, où la présence de graisse peut prolonger la durée de vie du rail en réduisant le frottement entre les roues et les rails. L’inspection visuelle de ces graisseurs pendant les inspections régulières effectuées par les véhicules rail–route a révélé que les graisseurs fonctionnaientNote de bas de page 15.

Un employé de l’entretien des voies, qui s’arrête et inspecte les unités, a procédé à des inspections détaillées des graisseurs les 7 et 8 septembre 2020. Il a constaté que 4 graisseurs ne fonctionnaient pas. Ces derniers étaient situés aux points milliaires 8,3, 14,2, 39,2 et 47,2. On ignore si, en date du 14 septembre 2020, ils avaient été remis en état de marche.

D’après le nombre de graisseurs en état de marche et les résultats d’inspection fournis par le CN, il a été déterminé que le rail était graissé de façon adéquate, mais non excessive, le jour de l’événement.

1.5 Température des roues des wagons

Dans un train de marchandises, les systèmes de freinage des wagons utilisent des freins à air ou des freins à main pour pousser les semelles de frein contre les tables de roulement des roues afin de générer un frottement des semelles de frein qui ralentit ou arrête le train. Le frottement produit de la chaleur et, si les freins sont serrés pendant une longue période, la chaleur peut se déplacer de la table de roulement vers les roues. Les semelles de frein composites à coefficient de frottement élevé sont conçues pour résister à des températures allant jusqu’à environ 500 °F, mais se détériorent rapidement à des températures plus élevéesNote de bas de page 16. Une surchauffe des roues des wagons peut causer des dommages thermiques aux roues, ce qui les rend plus sujettes à l’usure et aux défaillances. Plus une roue est exposée longtemps à des températures élevées, plus les risques de dommages s’accroissent.

Pour une définition de dommage thermique et d’autres termes liés à la métallurgie des roues, voir l’annexe A.

1.5.1 Mesure de la température des roues

Les principales compagnies de chemin de fer en Amérique du Nord utilisent des détecteurs en voie électroniques placés à des endroits stratégiques pour inspecter l’état du matériel roulant lorsqu’il circule. Les détecteurs sont conçus pour assurer une détection précoce des préoccupations de sécurité potentielles en surveillant des éléments tels que les charges d’impact de roues, les pièces traînantes, la température des roulements de roue et la température des roues.

Les données relatives à la température des roues sont mesurées et enregistrées par les détecteurs de température de roues. Les chemins de fer se servent de ces données pour comparer la température de chaque roue d’un wagon à la température moyenne globale des roues de tous les wagons du train, ce qui permet ensuite de détecter divers problèmes liés aux freins.

Les roues qui ne contribuent pas à l’effort de freinage du wagon restent froides lorsque les freins sont serrés; les roues froides sont donc un indicateur d’une efficacité de freinage réduite. Inversement, les roues dont la température enregistrée est élevée lorsque les freins ne sont pas serrés sont considérées comme chaudes ou très chaudes (selon la température réelle mesurée) et indiquent généralement un problème de frein, tel qu’un frein à air coincé, un frein à main qui n’est pas desserré ou le robinet de retenue de pression d’un cylindre de frein qui n’est pas en position de desserrage.

Les chemins de fer fixent leurs propres seuils pour déterminer si une roue est considérée comme froide, chaude ou très chaude, et ils fournissent leurs propres lignes directrices sur la manière de réagir à chacune de ces conditions.

Les températures des roues balayées sont associées à des numéros de wagon spécifiques et stockées numériquement dans une base de données. Les relevés de température et les alarmes provenant des détecteurs de température de roues sont affichés sur l’écran d’un préposé aux détecteurs au service de la mécanique du centre de contrôle de la circulation ferroviaire, ce qui permet à la compagnie de chemin de fer de surveiller la situation et de prendre les mesures appropriées.

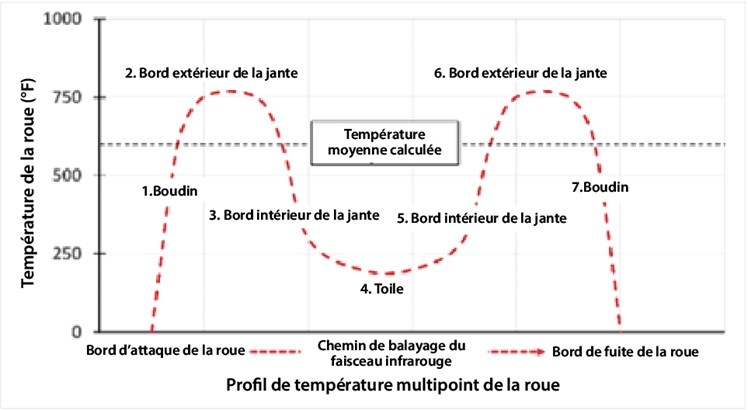

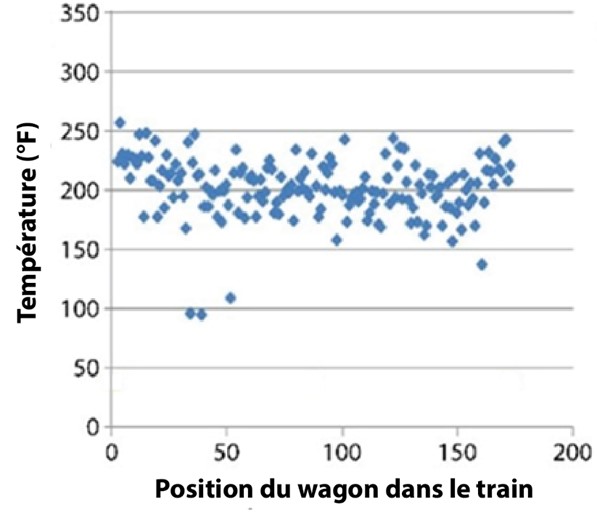

Les détecteurs de température de roues n’indiquent pas la température réelle à un seul point de la roue; ils indiquent plutôt une valeur moyenne calculée à partir de plusieurs relevés de température effectués à différents points de la roue, y compris le boudin, la jante et la toile, mais non pas la table de roulement (annexe B). Selon des études antérieures, la température de la table de roulement peut être estimée à 150 °F de plus que la température de la roue signalée par le détecteur Note de bas de page 17 . Les divers seuils d’alarme de température établis par un chemin de fer en tiennent compte lors du déclenchement des mesures correctives.

1.5.2 Contraintes thermiques sur les roues des wagons de marchandises

Les roues des wagons de marchandises sont fabriquées d’un matériau conforme à la spécification M-107/M-208 de l’Association of American Railroads (AAR) pour les roues de catégorie CNote de bas de page 18. Ces roues sont conçues avec une teneur relativement élevée en carbone (de 0,67 % à 0,77 %), ce qui augmente la résistance des matériaux des roues et réduit le taux d’usure normal. Une teneur élevée en carbone rend toutefois l’acier plus sensible aux contraintes thermiques élevées. La limite d’élasticitéNote de bas de page 19 commence à diminuer à des températures supérieures à 100 °F, mais reste relativement élevée jusqu’à ce que la température atteigne 400 °F. Une réduction plus notable de la limite d’élasticité se produit dans la plage de 400 °F à 800 °F; au-dessus de 800 °F, la limite d’élasticité diminue très rapidement (figure 11). Une forte réduction de la limite d’élasticité entraîne une fatigue de la roueNote de bas de page 20.

Au cours de l’exploitation normale des trains, les températures les plus élevées auxquelles les roues sont exposées surviennent lorsque les freins sont serrés pendant une période prolongée afin de contrôler la vitesse du train dans une longue pente descendante. Au Canada, les pentes les plus raides et les plus longues se trouvent sur les subdivisions de Laggan et de Mountain du CP, où des serrages des freins d’environ 10 lb/po2 de réduction de la pression dans la conduite générale sont maintenus pendant environ 1 heure.

La quantité de chaleur qui se dégage pendant un freinage soutenu est proportionnelle à la puissance au frein (BHP) Note de bas de page 21. Les roues de catégorie C d’un diamètre de 36 pouces, comme celles des trains de marchandises de potasse, sont conçues pour résister à des charges de freinage soutenues allant jusqu’à 30 BHP par roue, ce qui se traduirait typiquement par une température de 200 °F à 300 °F enregistrée par les détecteurs de température de roues Note de bas de page 22. Bien que les roues puissent généralement supporter une BHP nettement supérieure à 30 pendant de courtes durées, plus longtemps la capacité thermique d’une roue est dépassée, plus le risque d’endommagement est élevé. La vitesse maximale autorisée pendant une descente dans une pente raide est généralement fixée à 20 mi/h afin que la BHP demeure dans une plage sécuritaire dans ces conditions.

Lors d’une enquête antérieure, le BST a obtenu les températures des roues enregistrées par un détecteur de température de roues au point milliaire 111,7 de la subdivision de Mountain du CP pour un train de potasse chargéNote de bas de page 23; le détecteur de température de roues se trouve au bas d’une pente de 2,2 %. La température moyenne des roues du train après le serrage des freins (réduction de 10 lb/po2 de la pression dans la conduite générale) pendant environ 1 heure, à une vitesse ne dépassant pas 20 mi/h (la vitesse maximale autorisée sur cette pente), était de 210 °F (figure 12).

Les roues peuvent également être exposées à des contraintes thermiques élevées en présence d’anomalies de fonctionnement sur un wagon en circulation, comme un frein coincé ou un frein à main demeuré serré par inadvertance. Dans le cadre de l’enquête, on a examiné les relevés des détecteurs de température de roues pour 3 trains de référence qui avaient été immobilisés en raison d’une indication de roues chaudes et qui, après inspection, s’étaient avérés avoir eu un frein à main serré sur un wagon. Les températures les plus chaudes enregistrées pour chaque wagon se situaient entre 200 °F et 400 °FNote de bas de page 24.

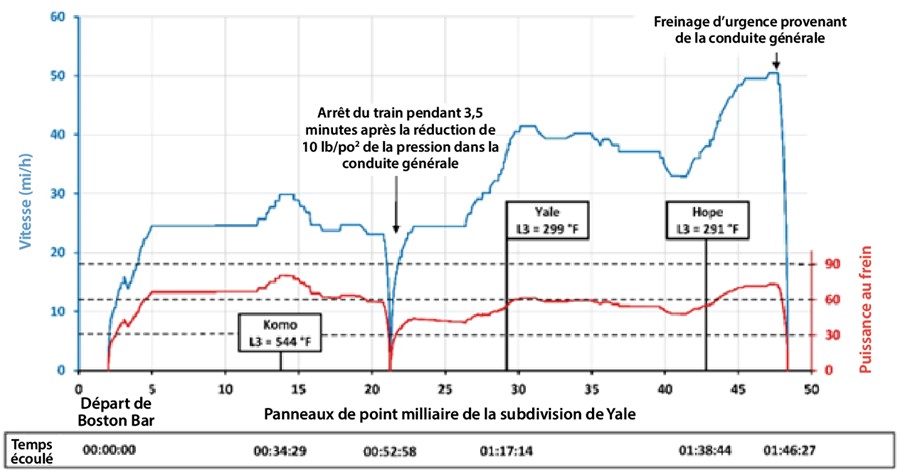

Pour avoir un aperçu des contraintes thermiques subies par les roues du wagon CNPX 3373 dans l’événement à l’étude, on a calculé, dans le cadre de l’enquête, la BHP tout au long du trajet en fonction de la température connue de la roue L3 à Komo (544 °F), de la vitesse connue du train et de l’effort décélérateur de freinage estimé. Les résultats indiquent que la BHP était en moyenne de 50 pour la première partie du trajet entre Boston Bar et Komo et qu’elle a atteint un maximum de 81 aux environs de Komo, ce qui est bien supérieur à la BHP de 30 que les roues de catégorie C d’un diamètre de 36 pouces sont conçues pour supporter. La BHP est restée élevée pendant tout le trajet (1 heure et 46 minutes), étant en moyenne de 45. L’effort décélérateur de freinage moyen calculé a été de 752 livres entre Boston Bar et le lieu du freinage d’urgence provenant de la conduite générale; d’après cette valeur, le seuil d’une BHP de 30 aurait été dépassé alors que le train circulait à plus de 15 mi/h (annexe C).

1.5.3 Procédure de la Compagnie des chemins de fer nationaux du Canada relative aux roues très chaudes

Au CN, on considère qu’une roue présente une condition de chaleur extrême (« roue très chaude ») lorsque la température enregistrée est de 558 °F ou plus.

Les Instructions générales d’exploitation du CN indiquent que lorsqu’une équipe de train reçoit un message d’alarme de roue très chaude provenant d’un détecteur de température de roues, le train doit être immobilisé de façon contrôlée, et un membre de l’équipe doit se rendre à l’essieu identifié et inspecter toutes les roues du wagon. Si les températures de toutes les roues semblent normales, une inspection supplémentaire doit être effectuée sur au moins 12 essieux devant et derrière l’essieu identifiéNote de bas de page 25.

1.5.4 Procédure de la Compagnie des chemins de fer nationaux du Canada relative aux roues chaudes

La procédure du CN relative aux roues chaudes décrit les mesures à prendre lorsqu’un détecteur de température de roues enregistre des températures élevées sur une ou plusieurs roues sans toutefois dépasser le seuil de roue très chaude du CN. Elle énonce, notamment [traduction] :

Roues chaudes

Dans le système WIM [Wheel Information Management System (système de gestion de l’information sur les roues)], les roues sont affichées lorsqu’elles présentent une température de 300 ° ou plus. […] Il faut prendre des mesures à l’égard des roues chaudes si elles remplissent l’une des conditions suivantes :

- La majorité des détecteurs franchis par le train sur la subdivision indiquent la présence de chaleur.

- 2 relevés de détecteur consécutifs de 350 ° ou plus.

- 1 relevé unique de 400 ° ou plus.

Procédure

- 1 – Demandez à l’équipe d’effectuer une dépression assurée. […]

- 2 – Une fois que la dépression assurée a été demandée (après avoir communiqué avec l’équipe ou après avoir reçu la confirmation du chef ou du CCF [contrôleur de la circulation ferroviaire]), saisissez l’information dans la base de données Access.

- 3 – Si le train franchit 2 détecteurs consécutifs qui indiquent une température inférieure ou égale à 150 °, vous pouvez inscrire que la procédure est terminée et qu’aucune autre mesure n’est requise. Sinon, passez à l’étape 4. […]

- 4 – Si la chaleur des roues ne se dissipe pas, le ou les wagons doivent faire l’objet d’une inspection. Faites inspecter le ou les wagons au prochain point de relève d’équipe ou au prochain atelier ferroviaire, selon ce qui est le plus proche. […]Note de bas de page 26

1.5.5 Procédure de la Compagnie de chemin de fer Canadien Pacifique à suivre en cas de déclenchement de l’alarme de roue chaude

Le CP dispose également d’une procédure relative aux roues chaudes. Elle énonce, notamment [traduction] :

Une première alarme est déclenchée si la température des roues est supérieure à 350 °F et à trois écarts-types de la température moyenne du train. Ces températures sont inférieures à celle qui déclencherait normalement une alarme absolue de roue très chaude (600 °F). Cela déclenchera un processus visant à induire un cycle de freinage. Une deuxième alarme est déclenchée si les détecteurs suivants enregistrent encore des températures élevées, ce qui nécessite l’arrêt du train. Les arrêts de train offrent la possibilité de s’approcher des lieux de relève d’équipe ou d’accès mécanique ou des gares de triage, contrairement aux alarmes absolues qui exigent un arrêt immédiatNote de bas de page 27.

La procédure fournit un exemple de courriel d’alarme de roue chaude pour une deuxième alarme. Dans cet exemple, la mesure recommandée est la suivante [traduction] : « Arrêtez le train lorsque cela est opportun du point de vue de l’exploitation. L’équipe du train doit inspecter le wagon pour vérifier la présence de freins à main serrés, de freins coincés, d’un régleur de semelle de frein et de fuites au niveau de la conduite générale ou du distributeur et faire rapportNote de bas de page 28. »

1.5.6 Relevés de température des roues du wagon CNPX 3373

Sur la subdivision de Yale, on trouvait 4 endroits où des détecteurs de température de roues étaient installés à l’est du lieu du déraillement :

- À l’ouest de Boston Bar (point milliaire 1,7)

- À l’ouest de Komo (point milliaire 13,8)

- À l’ouest de Yale (point milliaire 29,2)

- À l’ouest de Hope (point milliaire 42,8)

Un examen des données obtenues de ces détecteursNote de bas de page 29 (tableau 2) a révélé que le seul wagon dont la température des roues était élevée après avoir quitté Boston Bar était le wagon CNPX 3373, qui a été le premier wagon à dérailler et le premier wagon de la deuxième rame sur laquelle on aurait serré les freins à main pendant l’opération de jumelage de rames à la gare de triage Boston Bar.

| Essieu | Komo (point milliaire 13,8) | Yale (point milliaire 29,2) | Hope (point milliaire 42,8) |

|---|---|---|---|

| 269 | R4 rail nord : 214 °F L4 rail sud : 321 °F |

R4 rail nord : 206 °F L4 rail sud : 254 °F |

R4 rail nord : 278 °F L4 rail sud : 309 °F |

| 270 | R3 rail nord : 367 °F L3 rail sud : 544 °F |

R3 rail nord : 375 °F L3 rail sud : 299 °F |

R3 rail nord : 254 °F L3 rail sud : 291 °F |

| 271 | R2 rail nord : 295 °F L2 rail sud : 472 °F |

R2 rail nord : 343 °F L2 rail sud : 371 °F |

R2 rail nord : 274 °F L2 rail sud : 321 °F |

| 272 | R1 rail nord : 295 °F L1 rail sud : 538 °F |

R1 rail nord : 339 °F L1 rail sud : 295 °F |

R1 rail nord : 230 °F L1 rail sud : 242 °F |

* Comme le montrent les données, la température des roues du wagon CNPX 3373 à Komo, Yale et Hope était généralement plus élevée pour les roues situées du côté gauche du wagon (le côté roulant sur le rail sud). Dans le cadre de l’enquête, on a examiné les renseignements sur l’étalonnage des détecteurs et on a déterminé que ceux-ci avaient été étalonnés conformément à la section 501(a) des Instructions générales du CN sur la signalisation et les communications (en vigueur le 13 avril 2012).

Les données enregistrées par les détecteurs de température de roues à Komo pour le wagon CNPX 3373 ont montré que la température des roues dépassait 450 °F sur 3 des roues gauches. Le relevé pour la roue L3 était de 544 °F, juste en dessous du seuil de 558 °F pour les roues très chaudes.

La température des roues du wagon CNPX 3373 était de 300 °F ou plus sur au moins 2 roues à chaque emplacement de détecteur. À titre de comparaison, la température moyenne des roues pour le train dans son ensemble était d’environ 17,5 °F.

Conformément à la procédure du CN relative aux roues chaudes, qui prévoit que des mesures doivent être prises en présence d’un relevé unique de 400 °F ou plus, l’équipe a été avisée par le contrôleur de la circulation ferroviaire et a dû effectuer une dépression assurée. Plus précisément, on a demandé à l’équipe de serrer les freins à air en réduisant la pression dans la conduite générale de 10 lb/po2, puis de desserrer les freins. Le mécanicien de locomotive a effectué une dépression assurée et le train s’est immobilisé brièvement pendant 3,5 minutes au point milliaire 21,2, après quoi les freins à air ont été desserrés et le train a poursuivi son trajet en direction ouest.

À Yale, tous les relevés du détecteur de température de roues sur les 3 mêmes roues gauches étaient inférieurs à ceux du détecteur précédent, mais ils étaient toujours supérieurs à 250 °F. Selon la procédure du CN, on ne peut inscrire qu’une mesure prise à la suite d’un relevé de roue chaude est terminée que si le wagon dont la température de roue est élevée franchit 2 détecteurs consécutifs indiquant une température inférieure ou égale à 150 °F. Comme il s’agissait du premier détecteur après la dépression assurée, le problème est demeuré en suspens en attendant d’obtenir des relevés à l’emplacement du détecteur suivant.

À Hope, la température des roues a continué de diminuer, mais les 3 roues affichaient toujours une température supérieure à 150 °F, ce qui signifie que celle-ci était encore trop élevée pour que le problème soit considéré comme résolu. Comme la chaleur des roues ne s’était pas dissipée après que le train eut franchi 2 détecteurs consécutifs, la procédure du CN exigeait que le wagon fasse l’objet d’une inspection au prochain point de relève d’équipe ou au prochain atelier ferroviaire, selon ce qui était le plus proche. L’atelier ferroviaire le plus proche se trouvait à Chilliwack (point milliaire 71,8), à environ 29 milles du détecteur de température de roues de Hope.

Un examen des données du consignateur d’événements de la locomotive de tête indique qu’après avoir quitté Boston Bar et jusqu’au moment du freinage d’urgence provenant de la conduite générale, le train a parcouru un peu plus de 46 milles en l’espace d’environ 1 heure et 46 minutes. Pendant ce temps, la vitesse du train a dépassé 15 mi/h pendant plus de 1 heure et 30 minutes et a atteint une vitesse maximale de 50 mi/h au moment du freinage d’urgence provenant de la conduite générale (figure 13). Les températures élevées des roues du wagon CNPX 3373 se sont maintenues pendant toute la durée du trajet, à l’exception du bref arrêt de 3,5 minutes au point milliaire 21,2.

1.6 Examen en laboratoire des fragments de rail récupérés

Le laboratoire du BST a examiné les 9 fragments de rail rompu récupérés lors de l’examen des lieux. Les fragments étaient des morceaux du rail sud rompu aux points milliaires 45,24, 46,14, 46,5 et 46,7.

Aucune déformation plastique évidente n’a été constatée sur le champignon ou le côté intérieur des fragments de rail. Il n’y avait aucun signe de défaillance progressive ou de fissures préexistantes. Il n’y avait aucun signe d’impact sur la surface de roulement du champignon du rail aux endroits où se sont produites les ruptures.

On a déterminé que, dans tous les cas, les ruptures étaient situées aux soudures aluminothermiques et étaient de nature fragile, ce qui indique que les rails ne présentaient pas de défauts préexistants.

Les ruptures correspondaient toutes à une force latérale exercée sur le côté intérieur du rail et elles ont été attribuées à un mouvement latéral de l’écartement dû à la chute d’une roue dans celui-ciNote de bas de page 30.

1.7 Examen en laboratoire des essieux montés récupérés du wagon CNPX 3373

Le laboratoire du BST a examiné les essieux montés récupérés du wagon CNPX 3373 (L4/R4 et L3/R3) afin d’aider à déterminer les modes de défaillance des roues et les facteurs qui ont pu jouer un rôle dans le déraillement. L’essieu monté L4/R4 était en tête dans le sens de la marche et se trouvait immédiatement devant l’essieu monté L3/R3.

Les roulements de roue des 2 essieux montés ont été jugés en bon état.

Les 2 essieux montés présentaient des signes indiquant qu’ils avaient subi des dommages importants avant le déraillement.

1.7.1 Renseignements sur les roues

Toutes les roues examinées étaient des roues de catégorie C d’un diamètre de 36 pouces à toile cintrée avec traitement thermique.

Les roues L4/R4 ont été fabriquées par Griffin Wheel Company et assemblées en 2013. L’essieu monté n’avait jamais été remis à neuf.

Les roues L3/R3 ont été fabriquées par Standard Steel et assemblées en 2008. L’essieu monté a été remis à neuf pour la dernière fois en avril 2011 chez Greenbrier Rail Services à Elizabethtown (Kentucky, États-Unis), auquel moment il a également fait l’objet d’inspections par ultrasons.

Le CP a fourni des données provenant des détecteurs de défauts de roue (DDR)Note de bas de page 31 pour ces roues; un examen des données a permis de constater qu’aucune roue du wagon CNPX 3373 n’avait subi récemment de charge d’impact élevée, ce qui indique que les roues n’avaient pas de fibreNote de bas de page 32 ou d’écailleNote de bas de page 33 préexistante.

La veille de l’événement à l’étude, le train avait emprunté les subdivisions Shuswap et Thompson du CP, en route vers Boston Bar. Le wagon CNPX 3373 n’avait déclenché aucune alarme de température de roue lors de son passage sur ces subdivisions.

1.7.2 Roue R4

Les dommages suivants ont été constatés sur la roue R4 (figure 14) :

- La présence de 3 méplats, dont la taille variait de 8 à 14 pouces.

- La présence d’abrasion sur 2 des 3 méplats avait réduit l’épaisseur du boudin de roue à moins de 1 pouce à l’endroit le plus mince.

- La présence de matériau déplacé sur le bord de fuite des méplats.

- La présence de traces de bleuissage, masquées par la rouille.

Les dommages subis par la roue R4 correspondaient à un essieu monté qui ne tourne pas et qui dérape sur le dessus du rail sur une certaine distance.

1.7.3 Roue L4

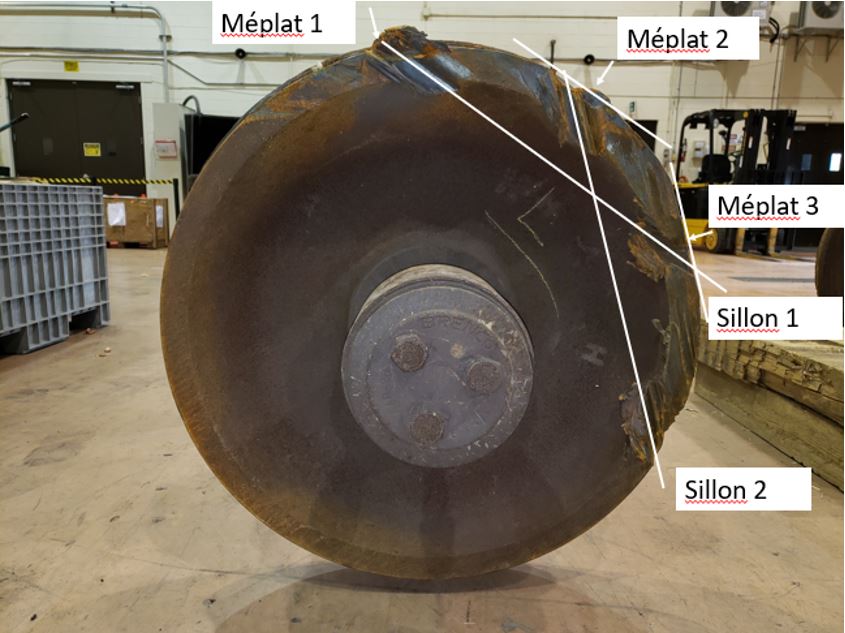

Les dommages suivants ont été constatés sur la roue L4 (figure 15) :

- La présence de 3 méplats, dont la taille variait de 8 à 14 pouces.

- La roue avait subi 2 impacts secondaires :

- Le premier impact avait créé une bosselure dans la table de roulement qui mesurait environ 1 pouce de profondeur et 10 pouces de longueur; elle avait fait disparaître 1 des méplats.

- Le deuxième impact avait créé une bosselure dans la table de roulement qui mesurait environ 0,5 pouce de profondeur et 2,25 pouces de longueur.

- La présence de 2 sillons dans la jante extérieure.

- Le boudin était usé aux endroits où se trouvaient le méplat 2 et le méplat 3.

- La table de roulement présentait une accumulation de matériau.

Les figures 16 et 17 présentent un gros plan des méplats et des points d’impact.

Les méplats sur la roue L4 correspondaient à un essieu monté qui arrête de tourner, puis qui dérape sur le dessus du rail sur une certaine distance. Les 2 sillons correspondaient à une roue qui tombe graduellement dans l’écartement et qui frotte contre le champignon du rail alors que l’essieu monté ne tourne pas. La figure 18 montre un gros plan du 2e sillon.

1.7.4 Roue R3

La roue R3 présentait des bosselures de taille variable sur toute sa circonférence, mais qui étaient concentrées sur la partie de la table de roulement qui entre en contact avec le champignon du rail (figure 19). Ces bosselures étaient compatibles avec le fait que la roue était entrée en contact avec des débris de la roue R4.

1.7.5 Roue L3

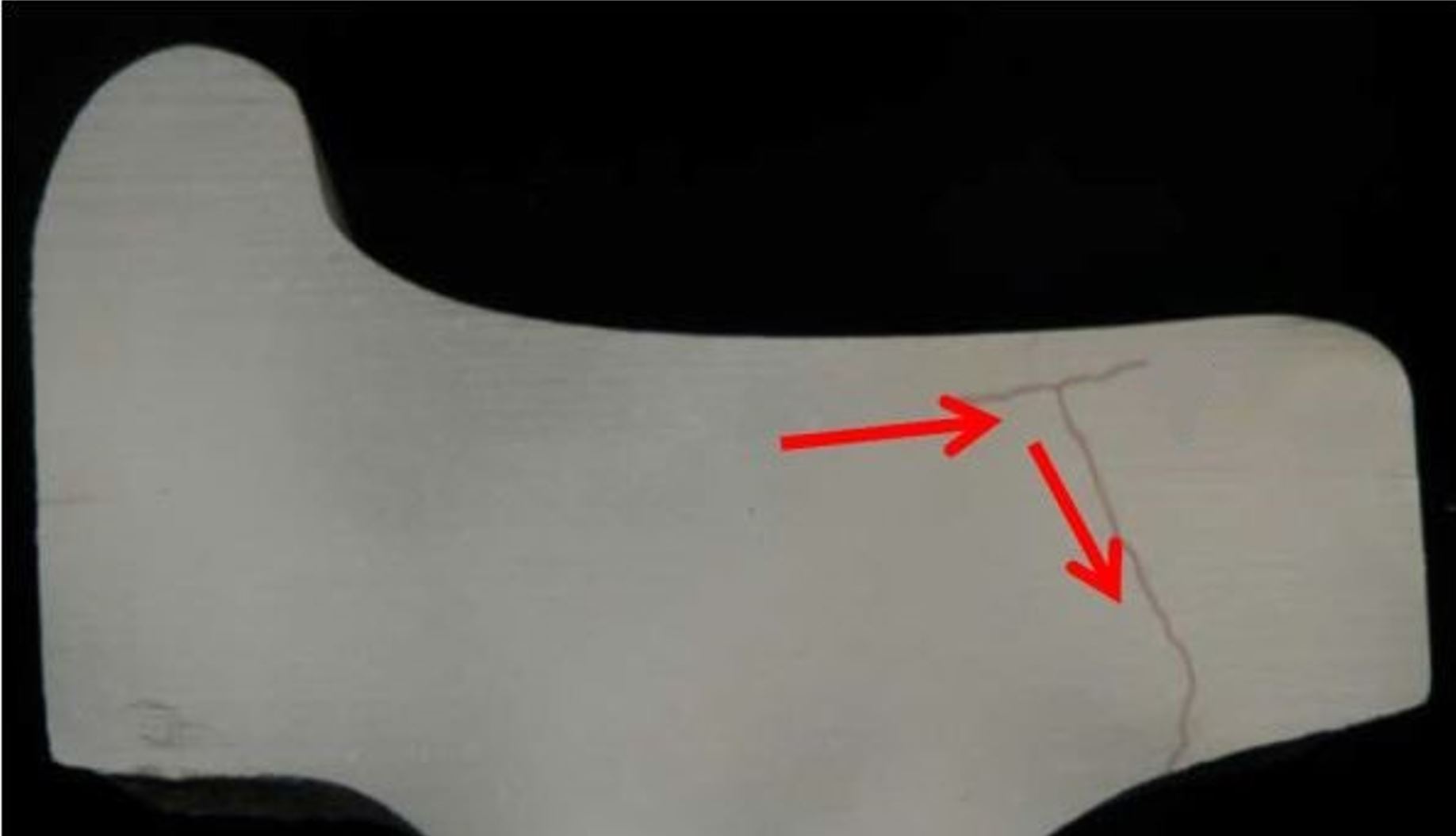

Les dommages suivants ont été constatés sur la roue L3 (figure 20) :

- La roue avait perdu environ 1,75 pouce de largeur sur la face extérieure de sa jante.

- La face de la jante était meulée de façon uniforme.

- Le profil de la jante extérieure correspondait à un contact continu avec le côté intérieur du champignon de rail pendant la rotation.

- La table de roulement présentait une accumulation de matériau, ce qui correspondait au matériau déplacé de la jante extérieure en conséquence de l’usure constatée.

- Le matériau accumulé sur la roue était aplati, ce qui correspondait à un roulement de la roue sur le patin du rail plutôt que sur le champignon du rail.

- La présence de bosselures dans le boudin, ce qui correspondait à une roue qui a roulé sur des crampons de rail.

Ces dommages indiquent que la roue est tombée dans l’écartement.

1.8 Usure des semelles de frein du wagon CNPX 3373

Le 11 septembre 2020, le wagon CNPX 3373 avait circulé sur la subdivision de Maple Creek du CP, où il a franchi un portail d’inspection des trains au point milliaire 85,6. Le système a pris des photos de l’état des semelles de frein, qui ont ensuite été comparées aux photos des semelles de frein prises après le déraillement (figure 21).

* La semelle de frein de la position L3 n’a pas été récupérée.

Comme le montre la figure, les semelles de frein étaient beaucoup plus usées au moment du déraillement, et ce, à un degré inhabituel pour seulement 4 jours de service. En moyenne, la durée de vie des semelles de frein des trains transportant de la potasse sur cet itinéraire est de 8 à 10 mois.

Même si le BST n’a pas pu récupérer la semelle de frein de la roue L3, les inspections mécaniques effectuées sur place après l’événement (effectuées indépendamment par le CN et le CP) ont permis de déterminer qu’il ne restait plus de matériau de frottement sur la semelle de frein de la roue L3 (figure 22) et que ces parties de la platine étaient en contact avec la surface de la table de roulement de la roue. Cette usure serait apparue à un moment donné après que le train aurait quitté Boston Bar.

Le laboratoire du BST a examiné les semelles de frein récupérées du wagon CNPX 3373 après le déraillement. Il a constaté que les semelles de frein des positions R1 et L1 présentaient une usure inégale de haut en bas. Les parties supérieures avaient été usées jusqu’à la platine, tandis que les parties inférieures étaient encore recouvertes de matériau de semelle de frein. Les semelles de frein des positions R2 et L2 étaient dénuées de matériau et les platines en métal présentaient du bleuissage. La semelle de frein à la position R3 avait encore du matériau, mais présentait un aspect glacé sur l’ensemble de sa surface. Les semelles de frein des positions R4 et L4 étaient les plus épaisses et présentaient un certain glaçage. L’aspect glacé des semelles indique qu’elles ont été exposées à des températures élevées en raison d’un contact prolongé avec la table de roulement des roues.

Les dossiers d’entretien indiquent également que 2 semelles de frein ont été remplacées le 13 janvier 2020; toutefois, la position des roues de ces semelles n’a pas été consignée dans les dossiers d’entretien puisqu’il n’y avait aucune obligation à cet égard. Il est possible que les semelles de frein des roues L4 et R4 soient celles qui ont été remplacées, ce qui pourrait expliquer la présence de matériau supplémentaire constaté sur ces semelles.

1.9 Conditions dans lesquelles les roues des wagons tombent dans l’écartement

Une roue de wagon peut tomber dans l’écartement sur une voie en courbe ou en alignement dans certaines circonstances, par exemple si l’écartement de la voie s’est élargi en raison d’une perte de résistance latérale ou si la largeur de la table de roulement d’une roue est réduite en raison d’une rupture de la jante extérieure.

Les exigences relatives à l’écartement de la voie sont indiquées dans le RSV, qui énonce que la largeur d’un écartement normal est de 56,5 poucesNote de bas de page 34. L’écartement de la voie doit se situer dans les limites prescrites. Sur une voie de catégorie 4, comme dans le cas présent, un écartement qui dépasse de 1 pouce la valeur de l’écartement normal est considéré comme un défaut urgent qui nécessite une correction immédiate.

L’AAR établit les exigences en matière de conception des wagons de marchandises en Amérique du Nord. Selon les spécifications de l’AAR, la largeur standard d’un essieu monté en acier au carbone (comme les essieux montés du wagon CNPX 3373 dans l’événement à l’étude), mesurée dos à dos entre les roues du même essieu, est de 53 poucesNote de bas de page 35; la largeur standard de la roue, y compris un boudin de 1 pouce, est de 5,7 poucesNote de bas de page 36. La distance totale entre l’intérieur d’un boudin de roue et le bord extérieur de l’autre roue est de 59,7 pouces.

Sur une voie en alignement, un essieu monté en bon état ne tomberait dans l’écartement que si celui-ci était 3,2 pouces plus large que la valeur de l’écartement normal.

En l’absence d’un défaut de surécartement, une roue qui tombe dans l’écartement est une indication que la largeur de l’essieu monté était inférieure aux limites acceptables en raison d’une rupture de la jante de roue.

1.10 Conditions dans lesquelles un essieu monté de wagon arrête de tourner

Un essieu monté peut arrêter de tourner et déraper lorsque la force d’adhérence (la force verticale multipliée par l’adhérence au sommet du rail) est inférieure à l’effort décélérateur de freinage (l’effort à la semelle de frein multiplié par le coefficient de frottement des semelles de frein).

La force d’adhérence diminue si la force verticale est faible (par exemple, sur un wagon légèrement chargé ou vide ou sur un wagon chargé dans une situation de décharge dynamique de roue)Note de bas de page 37 ou si l’adhérence du rail est faible (par exemple, en présence d’un graissage excessif du rail ou d’humidité).

L’effort décélérateur de freinage n’est présent que lorsque les freins sont serrés (freins à air, freins à main ou une combinaison des deux) et, par conséquent, l’essieu monté d’un wagon peut se bloquer uniquement lorsque les freins sont serrés.

1.10.1 Blocage des roues de wagons vides dont les freins à main sont serrés

L’examen visuel des essieux montés récupérés effectué au laboratoire du BST a permis de déceler une accumulation de matériau sur la table de roulement de certaines roues. L’accumulation de matériau sur la table de roulement est le résultat du serrage des freins d’un wagon avec une force suffisamment élevée pour empêcher les roues de tourner librement pendant une période prolongée.

L’accumulation de matériau sur la table de roulement des roues est normalement associée aux wagons vides. Il existe des preuves documentées que le serrage des freins à main sur un wagon vide ou légèrement chargé peut entraîner la surchauffe des roues et l’accumulation de matériau sur la table de roulement en raison du glissement de la roue bloquée sur la surface de roulement du champignon de rail. Le National Transportation Safety Board (NTSB) des États-Unis a enquêté sur le déraillement d’un train de la CSX survenu le 2 août 2017 à Hyndman (Pennsylvanie, États-Unis). Dans cet accident, après que le train s’est immobilisé sur une pente descendante de 2 %, l’équipe a serré les freins à main sur 33 wagons, dont certains étaient vides. Alors que le train descendait une pente de 2 %, le bogie arrière du 35e wagon (un wagon vide) a déraillé en négociant une courbe; 32 autres wagons ont déraillé 1,7 mille plus loin. Dans son rapport d’enquête, le NTSB a conclu que le serrage des freins à main sur les wagons vides situés vers l’avant du train a entraîné le blocage des roues de ces wagons, leur glissement, leur surchauffe et l’accumulation de matériau sur la table de roulement. Le NTSB a également conclu que l’accumulation de matériau sur la table de roulement de la roue du 35e wagon a compromis la capacité du boudin de roue à maintenir les roues sur la voie pendant que le train négociait la courbe, ce qui a provoqué le déraillementNote de bas de page 38.

1.10.2 Essais de traînée sur des wagons chargés de potasse dont les freins à main sont serrés

Pour déterminer s’il est possible qu’un essieu monté d’un wagon chargé, comme le wagon CNPX 3373 dans l’événement à l’étude, cesse de tourner librement lorsque les freins sont serrés, des essais de traînée ont été effectués à l’installation de Canpotex à Guernsey (Saskatchewan), le 22 juin 2021. À des fins d’essai, 3 wagons de potasse pleinement chargés (le wagon CNPX 3373 et 2 wagons-sœurs du même parc de wagons)Note de bas de page 39 ont été attelés l’un à l’autre et tirés par une locomotive. Les essais ne comprenaient aucun scénario théorique mettant en jeu des wagons dont le poids était réduit (c.-à-d. où la charge verticale était réduite), par exemple en raison d’un changement dynamique de la répartition de poids après qu’une roue tombe soudainement dans l’écartement.

Au total, 8 essais de traînée ont été effectués sur les 3 wagons pleinement chargés, au moyen de différentes combinaisons de serrage des freins à main et/ou des freins à air (annexe D).

Au cours de chaque essai, les essieux montés des 3 wagons ont tourné librement, alors que le frein à main et le frein à air étaient serrés, sans aucun signe de blocage, de blocage imminent des roues ou de glissement, que ce soit momentanément ou en continu. Ces résultats correspondent aux connaissances et à l’expérience communes au sein de l’industrie.

1.11 Examen et essais des freins du wagon CNPX 3373

Afin de déterminer si un état anormal des freins du wagon CNPX 3373 a pu contribuer au déraillement, le système de freins à air et le frein à main du wagon CNPX 3373 ont fait l’objet d’une série d’essais et d’examens, y compris un essai des freins à air de wagon individuel, un essai de l’effort à la semelle de frein, une vérification du bon fonctionnement de la timonerie et du régleur de semelle de frein, ainsi qu’un examen du frein à main (annexe E).

Les résultats de ces essais ont permis de tirer les conclusions suivantes :

- Le frein à air du wagon était conforme à la norme S-486 de l’AARNote de bas de page 40.

- Les forces de freinage étaient réparties normalement sur les roues du wagon, ce qui indique qu’il n’y a pas eu de serrage excessif des freins à l’une ou l’autre des positions des roues.

- Le frein à main était en bon état de fonctionnement.

- Il n’y avait aucun problème structurel, mécanique ou de rendement qui aurait pu nuire au bon fonctionnement prévu du frein à main ou du système de freins à air du wagon.

1.12 Conditions de fatigue sur les roues des wagons

Les roues des wagons utilisés pour le transport de marchandises en vrac sur de longues distances, comme le transport de potasse, effectuent des dizaines de millions de tours et subissent des cycles de freinage répétés, souvent sous une lourde charge par essieu, pendant que le wagon est en mouvement. Ces conditions soumettent les roues à diverses contraintes, telles que les contraintes de contact de roulement entre les roues et les rails, ainsi que les contraintes thermiques attribuables à la chaleur dégagée pendant le freinage. Au fil du temps, l’exposition répétée à ces contraintes vient réduire la limite d’élasticité de l’acier et peut faire en sorte que les roues développent diverses formes de fatigue.

1.12.1 Fissuration en surface

Lorsque l’acier atteint sa limite de ductilité, des microfissures, telles que des fissures de fatigue par contact de roulement ou des fissures thermiques, peuvent se former à la surface de la table de roulement.

Ces fissures se développent sur une longue période et n’apparaissent généralement qu’à la fin de la durée de vie d’une roue. Les roues sont souvent remplacées avant que les fissures ne se développent en surface ou ne deviennent un problème. Toutefois, si de telles fissures se développent, l’exposition à des contraintes cycliques dans des conditions d’exploitation normale des trains aggravera la situation. Si une roue présentant des fissures en surface est exposée à des contraintes thermiques excessives attribuables à une situation anormale, telle qu’un frein coincé ou un frein à main demeuré serré par inadvertance, les fissures peuvent se propager à un rythme accéléréNote de bas de page 41.

Des fissures thermiques peuvent également se développer si le matériau de frottement de la semelle de frein est complètement usé, de sorte que la platine en acier entre en contact avec la surface de roulement de la table de roulement de la roue et l’abrase, ce que l’on appelle un porte-semelle de frein brûlé. La règle 41 du Field Manual of Interchange Rules de l’AAR stipule, en partie, ce qui suit [traduction] :

Les fissures thermiques sont parfois associées à des semelles de frein en surplomb, au bleuissage de la table de roulement ou à des porte-semelles de frein brûlées, mais elles peuvent se former sans qu’aucune de ces autres conditions ne soit présenteNote de bas de page 42.

Bien que les fissures en surface puissent être causées par des mécanismes différents, elles se propagent de manière similaire, c.-à-d. transversalement jusqu’à la table de roulement de la roue.

Les surfaces des roues sont inspectées visuellement en y recherchant des fissures pendant les inspections d’entretien de sécurité; bien que des fissures de 0,10 à 0,25 pouce puissent être constatées, elles peuvent aussi très facilement passer inaperçues. Voilà pourquoi ce type de dommage peut ne pas être remarqué pendant une longue période.

1.12.2 Fissuration sous la surface

Les roues de catégorie C subissent un traitement thermique et une trempe de la jante pendant leur fabrication, ce qui leur confère une zone relativement petite de contraintes résiduelles axiales de compression bénéfiques à la surface de la table de roulement et immédiatement en dessous.

Au fil du temps, sous l’effet des contraintes cycliques répétées subies pendant l’exploitation, les contraintes de compression augmentent progressivement, ce qui entraîne l’apparition d’une zone de contrepoids de contraintes résiduelles axiales de traction plus profondément sous la surface de la table de roulement. Des fissures peuvent se développer sous la surface dans cette zone, rendant la roue sujette à une rupture. La zone maximale de contraintes résiduelles axiales de traction se forme généralement entre 0,5 et 1,0 pouce sous la surface de la table de roulement Note de bas de page 43 . Selon certaines études, des cycles de freinage répétés semblent rapprocher la zone de contraintes résiduelles axiales de traction de la surface de la table de roulement, à environ 0,3 à 0,4 pouce Note de bas de page 44.

Des fissures peuvent également se développer sous la surface de la table de roulement de la roue en raison de défauts de fabrication. Par exemple, de très petites inclusions ou déformations internes dans l’acier au moment de la fabrication peuvent croître avec un kilométrage de service prolongé et finir par se fissurer.

1.12.3 Rupture par fissuration verticale de la jante

Les ruptures par fissuration verticale de la jante sont généralement liées à des conditions de fatigue des roues attribuables à l’usure en service. L’un des 2 éléments suivants est généralement présent dans une roue lorsqu’une rupture par fissuration verticale de la jante se produit : des fissures à la surface de la table de roulement (telles que des fissures de fatigue par contact de roulement, des fissures thermiques, des fibres ou des écailles) ou des fissures sous la surface (attribuables à des inclusions ou des déformations préexistantes dans l’acier). Une rupture par fissuration verticale de la jante se produit lorsque les fissures (en surface ou sous la surface) se propagent dans la zone de contraintes résiduelles axiales de traction, entraînant le détachement d’une section de la jante extérieure la roue.

La figure 23 montre une coupe transversale d’une roue présentant un délaminage de surface; dans ce cas, il s’agit d’une fissure horizontale sous la surface qui s’est propagée horizontalement puis verticalement, ce qui est typique des roues présentant une rupture par fissuration verticale de la jante.

Les roues présentant une rupture par fissuration verticale de la jante sont généralement en service depuis 10 ans. Ces roues qui ont une rupture par fissuration verticale de la jante ont un schéma de contraintes résiduelles qui est presque identique à celui d’une roue usée en service (figure 24)Note de bas de page 45.

Les chercheurs continuent d’étudier les ruptures par fissuration verticale de la jante. Un document présenté à la conférence ferroviaire conjointe (Joint Rail Conference) de 2012 indiquait ce qui suit [traduction] :

[…] Des données empiriques indiquent que les ruptures de roues par fissuration verticale de la jante se sont multipliées au cours des dernières années en raison de l’augmentation de la charge par essieu. Les compagnies de chemin de fer, les fabricants de roues et d’autres organisations ont consacré beaucoup d’efforts à établir la ou les causes profondes de ces ruptures. D’après les observations […], les fissurations verticales de la jante commencent presque exclusivement aux endroits où la table de roulement est endommagée, puis se propagent sous celle-ci pendant un certain temps avant qu’une grande section circonférentielle de la roue ne se détache. Tant les roues moulées que forgées ont subi des fissurations verticales de la jante en service, et plusieurs modèles de roues ont présenté de telles fissurations. En général, c’est la face avant de la jante qui se détache, bien que l’on ait constaté quelques cas de rupture où la face arrière de la jante et le boudin se sont détachés de la roue. Les fissurations verticales de la jante ne donnent pas toujours lieu à un déraillement, mais elles peuvent certainement en être la cause puisque la largeur de la jante a été réduite par la ruptureNote de bas de page 46.

Les ruptures de roues par fissuration verticale de la jante se produisent généralement entre 1 et 2,75 pouces de la face avant de la jante, et la fissure peut s’étendre sur une longueur allant de 6 pouces à la totalité de la circonférence de la roueNote de bas de page 47.

Depuis 2002, 7 événements mettant en cause des ruptures de roues par fissuration verticale de la jante ont été signalés au BST, dont 5 ont donné lieu à des rapports d’enquête du BSTNote de bas de page 48.

Plusieurs roues où se produit une rupture par fissuration verticale de la jante peuvent aussi présenter des dommages physiques près du bord de la table de roulement, du côté extérieur de la roue. Les DDR ne font pas un balayage complet de cette partie de la roue, car ils sont habituellement installés sur une voie en alignement et ils mesurent les impacts de roues vers le centre (tapeline) de la table de roulement. Par conséquent, les conditions naissantes de fissuration verticale de la jante ne sont pas détectées.

Il n’est pas toujours possible de confirmer après un événement qu’une roue rompue ou un déraillement est spécifiquement attribuable à une fissuration verticale de la jante. La plupart du temps, la jante rompue ou la surface de la table de roulement (ou les deux) subit d’importants dommages lorsque la roue rompue déraille, ce qui a pour effet de détruire toute preuve de la présence de vides sous la surface, d’inclusions ou du développement de contraintes résiduelles axiales de traction dans la zone de rupture.

1.13 Conditions de fatigue sur la roue L3

Étant donné que la roue L3 s’est rompue dans l’événement à l’étude (elle avait perdu environ 1,75 pouce de largeur à partir de la face extérieure de la jante), l’enquête s’est penchée davantage sur son historique de service, cherchant à savoir si elle avait montré des signes de fatigue avant le déraillement.

1.13.1 Historique de service

Le wagon CNPX 3373 avait une capacité de charge brute sur rail de 286 000 livres et une capacité de chargement de 226 900 livres. Le wagon était utilisé pour le transport de potasse, et ses roues étaient régulièrement soumises à de lourdes charges par essieu.

Pendant toute sa durée de vie, la roue L3 de ce wagon était utilisée tous les 7 à 10 jours pour le service de train chargé sur les subdivisions de Laggan et de Mountain du CP, où elle était soumise à des cycles de freinage prolongés d’environ 60 minutes dans des pentes descendantes abruptes à des vitesses relativement faibles (20 mi/h ou moins). Au moment du déraillement, la roue L3 était en service continu depuis 11 ans, soit plus du double de la durée de vie typique des roues utilisées pour le transport de potasse dans ces conditions.

1.13.2 Fissuration en surface et sous la surface

Les examens effectués après l’événement par le laboratoire du BST n’ont pas révélé la présence de fissures de fatigue par contact de roulement ou de fissures thermiques sur la roue L3. La roue a subi des dommages considérables lors du déraillement; elle a aussi développé des conditions de rouille en surface avant d’arriver au laboratoire du BST. Il est possible que les preuves de la présence de fissures en surface, s’il y en avait, aient été effacées.

L’essieu monté L3/R3 a été envoyé à des installations tierces pour y être inspecté plus en détail afin de vérifier la présence d’inclusions ou de déformations dans l’acier qui auraient pu mener à une rupture par fissuration verticale de la jante. Des enquêteurs du BST étaient présents pour superviser les inspections.

1.13.2.1 Inspections réalisées par Progress Rail

Le BST a retenu les services de Progress Rail pour effectuer des inspections par ultrasons sur les roues L3 et R3. Les inspections, réalisées le 9 avril 2021, n’ont pas permis de déceler de défauts internes, d’inclusions ou de fissures dans les roues qui étaient supérieurs aux limites critiques pour des roues reprofilées.

1.13.2.2 Inspections réalisées par le Centre d’essais techniques de la qualité

Le BST a retenu les services du Centre d’essais techniques de la qualité pour effectuer des inspections par ultrasons supplémentaires, ainsi qu’un contrôle magnétoscopique, sur la roue L3. Les inspections, réalisées le 2 novembre 2021, n’ont pas permis de déceler de défauts internes, d’inclusions ou de fissures dans la roue.

1.13.2.3 Inspections réalisées par Team Industrial

Le BST a retenu les services de Team Industrial pour effectuer des inspections par rayons X (radiographie assistée par ordinateur et radiographie classique) de la roue L3. Les inspections, réalisées les 15 et 16 décembre 2021, n’ont pas permis de déceler de défauts internes, d’inclusions ou de fissures dans la roue.

1.13.2.4 Mesure des contraintes résiduelles axiales

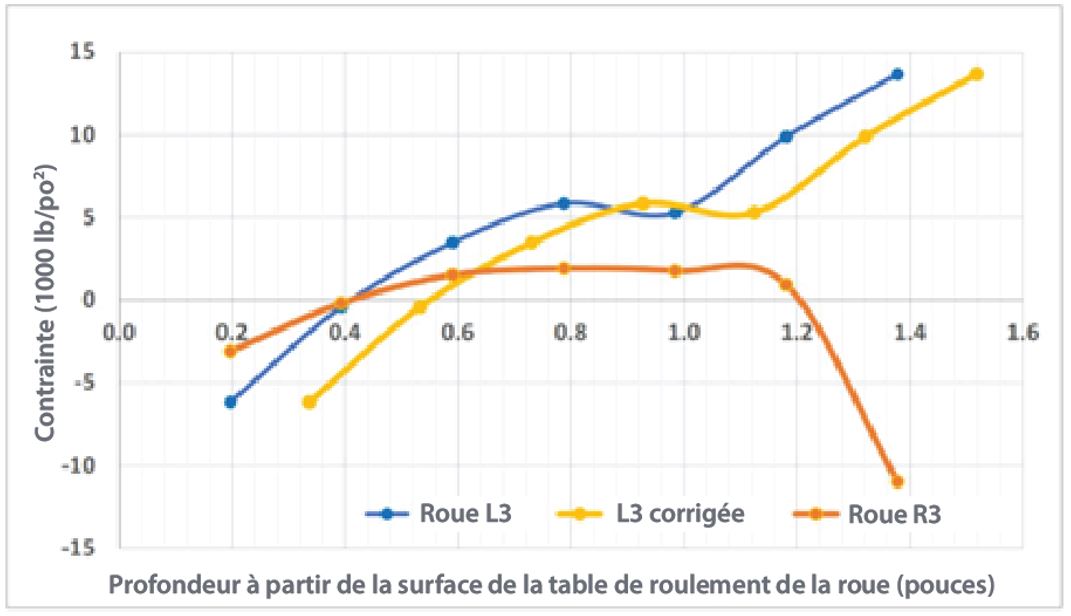

Pour déterminer les contraintes résiduelles axiales dans les roues L3 et R3, un échantillon radial de chaque roue (figure 25) a été sectionné au laboratoire du BST (les sections de la jante ont été séparées des sections de la toile) et envoyé à la McMaster Analytical X-Ray Diffraction Facility (MAX) pour une analyse par diffraction des rayons X.

Il convient de noter que les surfaces de la table de roulement des roues R3 et L3 avaient déjà fait l’objet d’un dressageNote de bas de page 49 afin de nettoyer toute accumulation sur la table de roulement et de préparer les surfaces pour les inspections par ultrasons après le déraillement. Par rapport à la roue R3, la table de roulement de la roue L3 avait dû faire l’objet de plus de dressage en raison de l’importance des dommages causés par les éraflures et de l’accumulation de matériau. Pour permettre l’inspection par ultrasons, environ 0,14 pouce de la surface de la table de roulement de la roue L3 avait été enlevé.

Le laboratoire MAX a effectué des examens de profilage des contraintes sur les échantillons radiaux des roues L3 et R3.

Pour le profilage des contraintes, plusieurs mesures sont prises le long d’une ligne d’une section transversale. Dans cet événement, la ligne de mesure pour la roue L3 avait été tracée à environ 0,4 pouce du bord extérieur; pour la roue R3, elle avait été tracée à environ 2 pouces de la face extérieure de la jante. L’emplacement de la ligne marquée sur la section L3 serait à peu près égal à celui de la ligne marquée sur R3 si la jante de la roue L3 était restée entièrement intacte.

Sept points de mesure ont été marqués le long de ces lignes (figures 26 et 27), à égale distance perpendiculairement à la surface de roulement restante de la table de roulement. La distance entre les mesures était d’environ 0,2 pouce, la première mesure se situant à 0,2 pouce sous la surface usée et usinée (ayant fait l’objet d’un dressage) de la table de roulement. Étant donné qu’environ 0,14 pouce de la surface de la table de roulement de la roue L3 avait été enlevé, une mesure de 0,2 pouce à partir de la surface de la section L3 correspondrait à une profondeur de 0,34 pouce par rapport à ce qui aurait été autrement la surface d’origine de la table de roulement.

Les valeurs mesurées des contraintes résiduelles axiales sont présentées dans le tableau 3, ainsi que dans le graphique de la figure 28.

| Mesure | Profondeur (pouces) | Contraintes sur la roue L3 (1000 lb/po2) | Contraintes sur la roue R3 (1000 lb/po2) |

|---|---|---|---|

| 1 | 0,20 | −6,18 | −3,10 |

| 2 | 0,39 | −0,41 | −0,19 |

| 3 | 0,59 | 3,47 | 1,52 |

| 4 | 0,79 | 5,85 | 1,91 |

| 5 | 0,98 | 5,28 | 1,77 |

| 6 | 1,18 | 9,88 | 0,93 |

| 7 | 1,38 | 13,66 | −10,98 |

* Les valeurs négatives indiquent des contraintes de compression, et les valeurs positives, des contraintes de traction.

* La ligne intitulée « L3 corrigée » correspond aux valeurs L3 décalées de 0,14 pouce pour tenir compte de la surface de la table de roulement qui a été enlevée et pour corriger les mesures par rapport à la surface virtuelle de la table de roulement; elle est donc plus représentative des emplacements des contraintes résiduelles axiales par rapport à la surface d’origine de la table de roulement.

Les données montrent que les contraintes résiduelles axiales ont eu un effet de compression – jusqu’à une profondeur d’environ 0,4 pouce de la surface de la table de roulement pour R3 et d’environ 0,53 pouce pour L3 – avant d’avoir un effet de traction sous cette profondeur. La roue R3 est revenue à des contraintes résiduelles axiales de compression sous une profondeur d’environ 1,2 pouce. Les contraintes résiduelles axiales de traction maximales enregistrées étaient d’environ 13 500 lb/po2 pour L3 et d’environ 2000 lb/po2 pour R3.

Il convient de noter que d’autres conditions de chargement des roues, telles que la flexion et les effets thermiques, pourraient réduire les contraintes résiduelles axiales de compression dans la zone de la table de roulement de la roue. Les valeurs des contraintes résiduelles axiales peuvent également varier sur la circonférence de la roue, et leur ampleur pourrait être différente selon l’endroit où la section de la roue est prélevée pour une analyse par diffraction des rayons X.

1.14 Intervention de nettoyage et assainissement de l’environnement

Après le déraillement, 5 049 350 kg de la potasse déversée ont été envoyés dans un site d’enfouissement, 1 357 920 kg ont été récupérés et transformés ou compostésNote de bas de page 50, et environ 275 000 kg ont été récupérés.

1.14.1 Assainissement des lieux

Les mesures correctives suivantes ont été prises aux lieux de déraillement et de rassemblement :

- La potasse, le matériel roulant déraillé et les composants de la voie ont été retirés.

- Le sol a été nivelé et scarifié pour atténuer son compactage.

- Un perré a été installé en amont et en aval du pont ferroviaire pour rétablir la protection des berges.

- Les zones ont été ensemencées et recouvertes de tapis biodégradables anti-érosion.

- Des espèces de plantes ligneuses indigènes ont été plantées.

- Des barrières contre les sédiments ont été installées le long de la partie supérieure des berges du ruisseau.

De plus, le chenal a été réaligné à l’aide d’une berme d’une longueur d’environ 50 m afin d’éloigner les écoulements de la potasse déversée.

La réhabilitation du terrain en aval du ruisseau a consisté à enlever les débris résiduels, lesquels étaient peu nombreux.

Fait établi : Autre

Le ministère de l’Environnement et de la Stratégie contre les changements climatiques de la Colombie-Britannique était satisfait des mesures prises par le CN en matière de nettoyage dans le cadre de l’intervention d’urgence.

Le toxicologue du programme des urgences environnementales du ministère a indiqué que le processus de rétablissement environnemental des lieux est toujours en cours.

1.14.2 Répercussions sur les cours d’eau

Pêches et Océans Canada a signalé qu’environ 500 kg de potasse se sont déversés sous la laisse de hautes eaux du ruisseau Hunter Note de bas de page 51.

Pêches et Océans Canada a en outre indiqué ce qui suit :

- Les réparations du pont ferroviaire devaient entraîner des répercussions minimales sur l’habitat aquatique, compte tenu du fait que les lieux avaient été isolés et qu’un havre pour la récupération des poissons avait été mis en place avant le début des travaux.

- Les fonctions de la zone riveraine (stabilité des berges, apports d’éléments nutritifs, filtration de l’eau de surface, ombrage) sont demeurées en grande partie intactes tant pour le fleuve Fraser que pour le ruisseau Hunter, et les pressions résiduelles ne devraient pas persister au-delà de 1 an.

- Le déraillement a perturbé la circulation des poissons et la qualité de l’eau.

- Une surveillance environnementale continue des lieux a permis de constater un retour des poissons dans le cours d’eau.

- L’échantillonnage de la qualité de l’eau de surface et des sédiments a indiqué un retour aux conditions de référence en amont et en aval du lieu de l’événement.

- Il est peu probable que les réparations aient eu une incidence sur les espèces en péril compte tenu de la petite superficie concernée, de la courte durée des travaux de réparation et du fait que d’autres habitats convenant à ces espèces se trouvaient à proximité.

- Il n’y a eu aucune infraction à la Loi sur les pêches ou à la Loi sur les espèces en péril du Canada.

Immédiatement après le déraillement, le CN a commencé à procéder à des analyses de l’eau. Les résultats des analyses ont montré que, 4 heures après le déraillement, la qualité de l’eau n’avait pas été altérée. Les analyses se sont poursuivies jusqu’en décembre 2020, et les résultats semblent indiquer que le déraillement n’a eu aucune incidence sur la qualité de l’eau du ruisseau Hunter ou du fleuve Fraser.

1.15 Rapports de laboratoire du BST

Le BST a réalisé les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP142/2020 – Wheelset and rail fracture examination [Examen des essieux montés et des ruptures du rail]

- LP041/2023 – Metallurgical examination of railway wheels [Examen métallurgique des roues de train]

2.0 Analyse

Rien n’indique que des problèmes de conduite du train ont contribué à l’événement à l’étude.

Le wagon CNPX 3373, soit le 65e wagon du train, a été le premier à dérailler. Des températures élevées ont été enregistrées pour les roues de ce wagon tout au long du voyage. L’inspection de ce wagon après l’événement s’est concentrée sur les 2 essieux montés sur lesquels d’importants dommages aux roues (L3/R3 et L4/R4) ont été constatés. L’essieu monté L4/R4 était en tête dans le sens de la marche et se trouvait immédiatement devant l’essieu monté L3/R3. L’inspection a indiqué que la roue L3 est tombée dans l’écartement et que l’essieu monté L4/R4 a cessé de tourner librement, a dérapé sur une certaine distance, puis a tourné partiellement à 2 reprises. La roue L4 est également tombée progressivement dans l’écartement à 2 reprises.

L’analyse portera donc sur les points suivants concernant le wagon CNPX 3373 :

- les causes possibles des relevés de température élevée des roues sur ce wagon;

- les conditions qui ont conduit l’essieu monté L4/R4 à cesser de tourner;

- les conditions qui ont conduit les roues L4 et L3 à tomber dans l’écartement.

À partir des renseignements disponibles, on présentera la séquence de déraillement la plus probable.

De plus, les points suivants seront examinés :

- la procédure en vigueur à la Compagnie des chemins de fer nationaux du Canada (CN) pour traiter les températures élevées des roues des wagons;

- les exigences du CN en matière d’inspection des trains qui ne sont pas des trains clés.

2.1 L’événement

Le 14 septembre 2020 vers 4 h 33, le train de marchandises J60352-12 du CN circulait vers l’ouest à une vitesse d’environ 50 mi/h sur la subdivision de Yale lorsque 61 wagons chargés de potasse ont déraillé, provoquant un empilement entre le point milliaire 46,9 et le point milliaire 47,7 près de Floods. Cinquante-huit des wagons ayant déraillé ont subi une brèche, ce qui a entraîné le déversement d’environ 6 000 000 kg de produit.

L’examen des lieux après l’événement a permis de découvrir 4 ruptures distinctes dans le rail sud (points milliaires 45,24, 46,14, 46,5 et 46,7 de la subdivision de Yale). L’examen en laboratoire des morceaux de rail rompu a permis de déterminer que les ruptures étaient situées aux soudures aluminothermiques et étaient de nature fragile, ce qui indique que les rails ne présentaient pas de défauts préexistants. Les soudures aluminothermiques peuvent agir comme des élévateurs de contraintes, ce qui rend le rail plus vulnérable aux ruptures causées par des contraintes excessives sous l’effet de forces latérales élevées.

Fait établi quant aux causes et aux facteurs contributifs

Une rupture soudaine du rail sud à plusieurs soudures aluminothermiques s’est produite sous le train de marchandises J60352-12 du CN, ce qui a entraîné le déraillement de 61 wagons dans un empilement à partir du point milliaire 46,9 (pont du ruisseau Hunter) et se prolongeant vers l’ouest jusqu’au point milliaire 47,7 (passage à niveau du chemin St. Elmo) de la subdivision de Yale.

Il a été déterminé que le point de déraillement initial du wagon CNPX 3373 se situait environ au point milliaire 44,4. À cet endroit, il y avait des signes de mouvement latéral du rail sud, et la face intérieure de ce rail présentait l’apparence d’une surface engendrée; en outre, il y avait des boulons cisaillés et une éclisse isolante endommagée. Ces dommages correspondent à la chute d’une roue de wagon dans l’écartement à cet endroit.

Le wagon CNPX 3373 a été trouvé avec les 2 roues du côté gauche du bogie avant (L4 et L3 dans le sens de la marche) tombées à l’intérieur de l’écartement de la voie. Lorsqu’une roue de wagon tombe dans l’écartement, sa jante extérieure entre en contact avec la face intérieure du rail, exerçant une force latérale qui peut causer des dommages importants tant à la roue qu’à la structure de la voie.

Fait établi quant aux causes et aux facteurs contributifs

Le wagon CNPX 3373, soit le 65e wagon du train, a été le premier à dérailler; les roues L4 et L3 de ce wagon ont été trouvées tombées à l’intérieur de l’écartement de la voie. Les roues ayant déraillé ont exercé une pression latérale sur la face intérieure du rail sud, ce qui a provoqué la rupture de ce dernier à 4 soudures aluminothermiques, entraînant le déraillement des wagons suivants.

2.2 Températures élevées des roues du wagon CNPX 3373

Un examen des données provenant de 3 détecteurs de température de roues en voie entre Boston Bar et le lieu de l’événement a révélé que les roues du wagon CNPX 3373 présentaient des températures élevées (300 °F ou plus) sur au moins 2 roues à chaque détecteur. À titre de comparaison, la température moyenne enregistrée pour les autres roues du train était d’environ 17,5 °F aux mêmes détecteurs.

Des températures élevées des roues indiquent que les semelles de frein d’un wagon sont en contact avec la table de roulement, ce qui laisse croire que le frein à air, le frein à main ou les deux puissent présenter des problèmes.

Fait établi quant aux causes et aux facteurs contributifs

Les températures élevées des roues du wagon CNPX 3373 relevées par 3 détecteurs de température de roues indiquent que les semelles de frein de ce wagon étaient en contact avec les tables de roulement entre Boston Bar et le lieu du déraillement.

2.2.1 Examen et essais des freins du wagon CNPX 3373

Afin de déterminer s’il y avait une condition de frein coincé sur le wagon CNPX 3373 qui aurait pu contribuer aux températures élevées des roues, le système de freins à air du wagon CNPX 3373 a fait l’objet d’un examen et d’essais, y compris un essai des freins à air de wagon individuel, un essai de l’effort à la semelle de frein et une vérification du bon fonctionnement de la timonerie et du régleur de semelle de frein. Le frein à main a également été examiné. Les résultats ont indiqué que les freins du wagon CNPX 3373 étaient conformes aux exigences établies par l’Association of American Railroads et par Transports Canada. Rien n’indique qu’il y a eu des problèmes de structure, de mécanique ou de rendement du matériel ayant pu nuire au bon fonctionnement prévu du système de freins à air, du frein à main ou d’une combinaison des deux.

Fait établi : Autre