Table des matières

1.0 Introduction

1.1 Description de l'événement

1.1.1

Le 6 juillet 2013, un train-bloc transportant du pétrole brut et exploité par le chemin de fer Montreal, Maine & Atlantic Railway déraille à Lac-Mégantic (Québec). De nombreux wagons-citernes se rompent et un incendie s’ensuit.

1.2 Services techniques demandés

1.2.1

Le bureau des Opérations d’enquêtes de la région de l’Est - Rail/Pipeline du Bureau de la sécurité des transports du Canada (BST) a demandé une analyse métallurgique de coupons prélevés sur certains wagons-citernes.

1.3 Pièces reçues

1.3.1

Les coupons, provenant de 9 wagons-citernes déraillés, ont été prélevés au cours de l’examen sur le terrain. Le tableau 1 résume les coordonnées pertinentes des wagons-citernes. L’échantillonnage a porté sur au moins un wagon-citerne représentatif de chaque constructeur.

| Numéro du wagon sur le terrain Note de bas de page 1 | Position dans le convoi | Marque du wagon | Numéro du wagon | Marque du propriétaire Note de bas de page 2 | Constructeur Note de bas de page 3 | Nombre de coupons |

|---|---|---|---|---|---|---|

| 8 | 10 | WFIX | 130682 | FURX | Trinity Tank Car | 2 |

| 9 | 11 | TILX | 316641 | TILX | Trinity Tank Car | 2 |

| 15 | 17 | ACFX | 79709 | NATX | ACF Industries | 2 |

| 20 | 26 | PROX | 44293 | PROX | Union Tank Car | 2 |

| 24 | 25 | ACFX | 76605 | NATX | ACF Industries | 1 |

| 34 | 31 | WFIX | 130571 | FURX | Trinity Tank Car | 1 |

| 40 | 42 | CTCX | 735572 | CEFX | ARI | 2 |

| 58 | 63 | NATX | 310515 | NATX | Gunderson | 2 |

| 59 | 58 | ACFX | 79383 | NATX | ACF Industries | 2 |

1.3.2

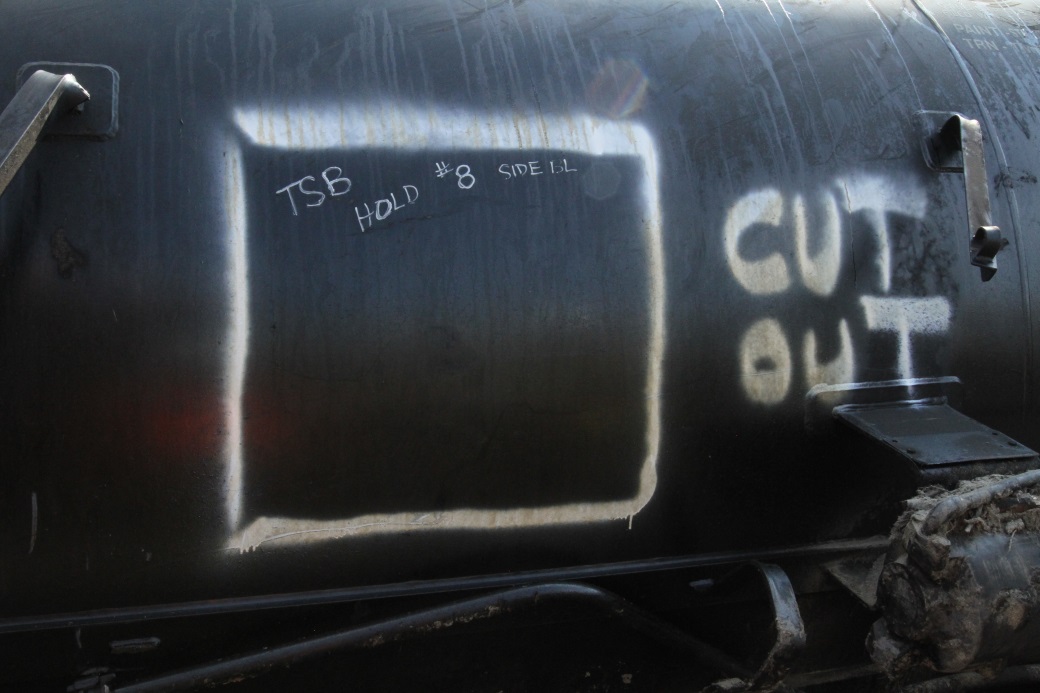

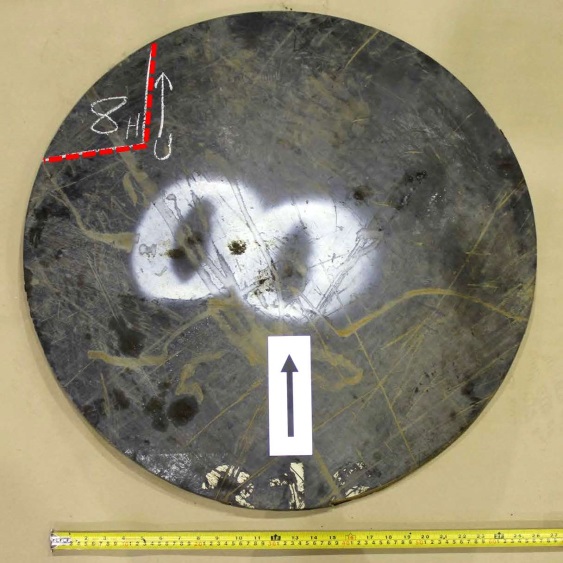

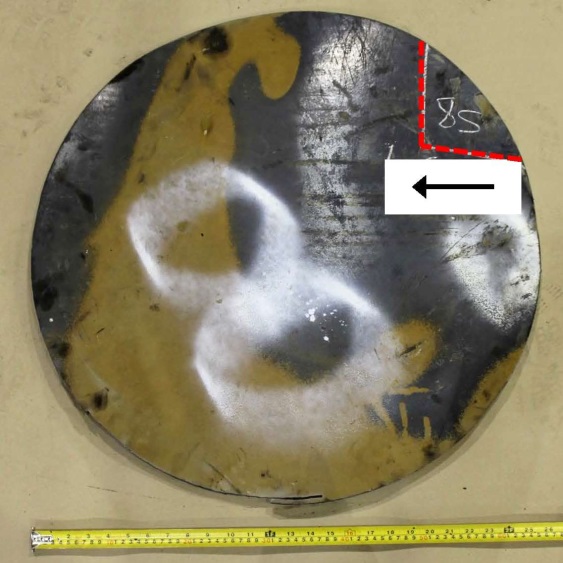

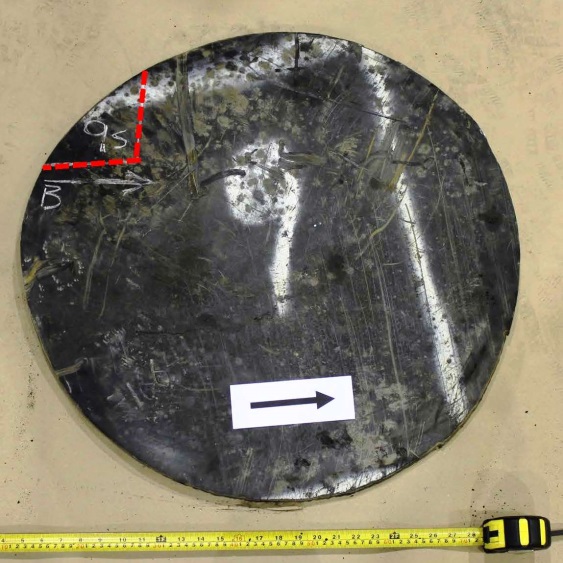

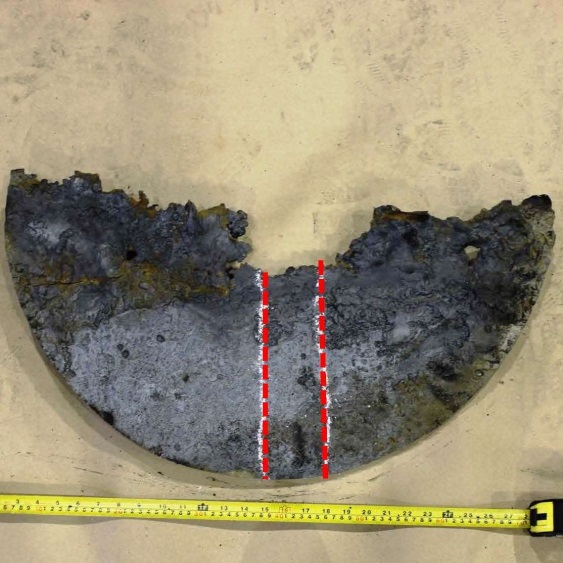

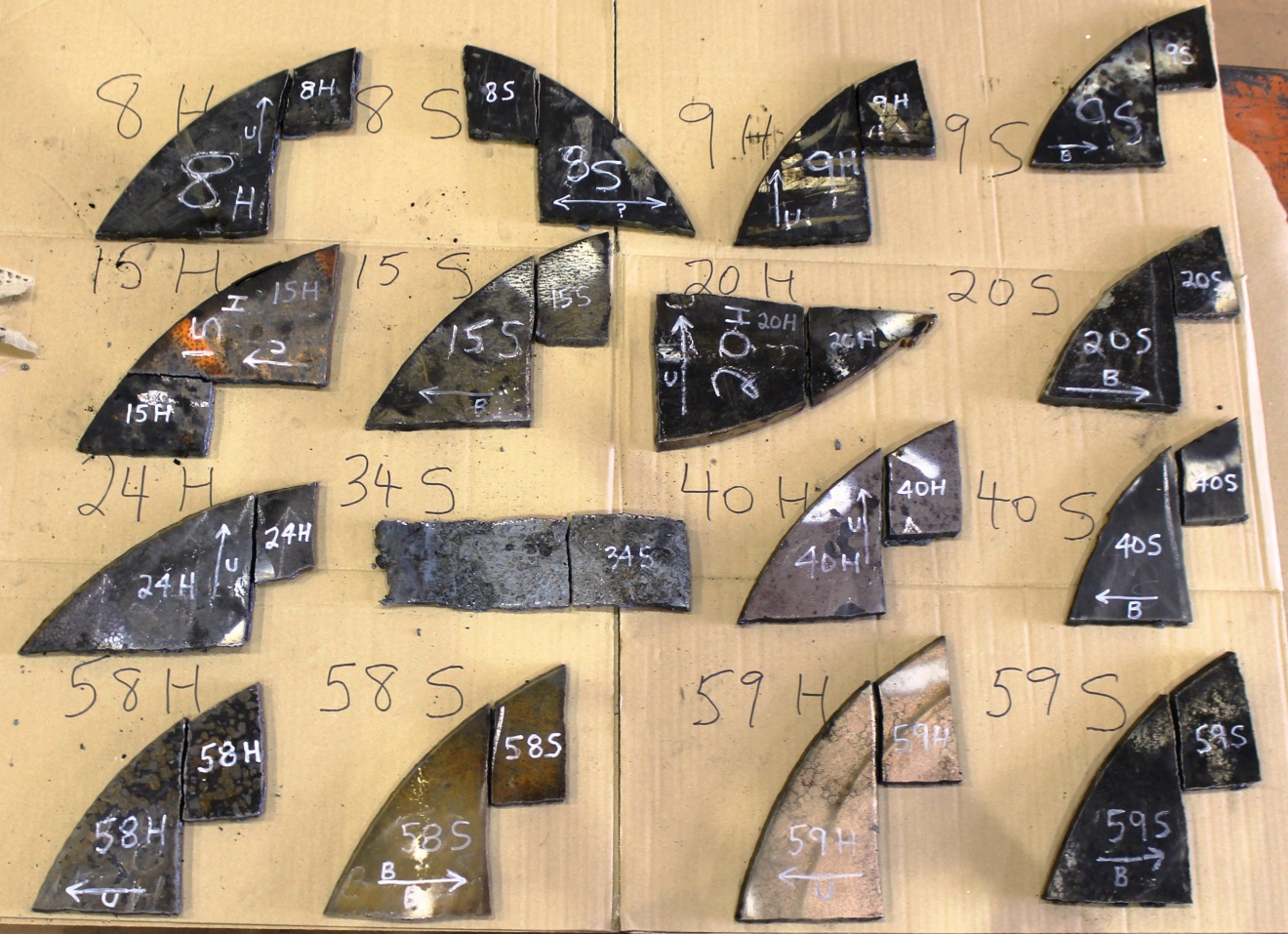

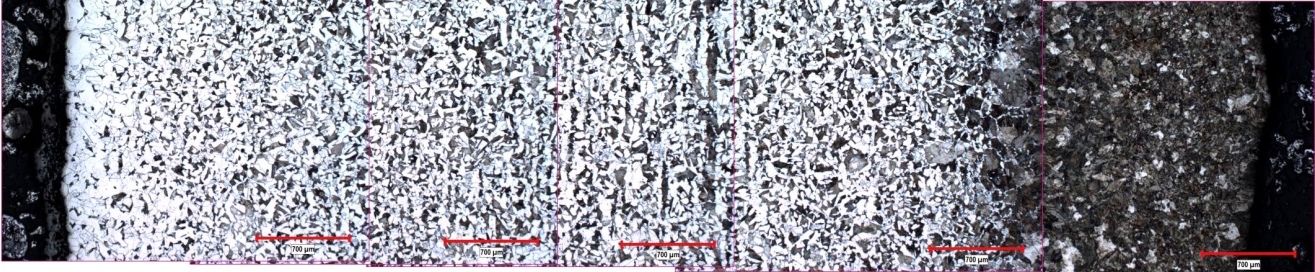

Les figures 1 à 9 sont des photographies des coupons tels qu’ils sont marqués sur les wagons. Les coupons ont été prélevés à des endroits présentant le moins possible de signes d’impact et de dommages causés par le feu, sauf dans le cas du wagon WFIX 130571, dont on a prélevé à dessein un coupon dans une zone endommagée de façon importante par le feu et contenant un trou de brûlure Note de bas de page 4 (figure 6). On s’est servi de cisailles hydrauliques pour découper les parties marquées sur les wagons avant de mettre ces derniers à la casse. Comme les travaux à chaud étaient interdits sur le site de l’accident en raison du danger d’incendie, on a fait appel à une compagnie externe pour découper, au moyen d’un équipement de coupe au jet d’eau, des coupons circulaires dans les sections prélevées sur les wagons-citernes. La figure 1a montre un exemple représentatif d’une partie prélevée sur un wagon-citerne après la découpe d’un coupon circulaire. Le tableau 2 résume les coordonnées de chaque coupon. La figure 10 montre les coupons découpés au jet d’eau dans l’état où ils ont été reçus au Laboratoire d’ingénierie du BST.

| Identification des coupons | Marque du wagon | Numéro du wagon | Origine du coupon Note de bas de page 5 |

|---|---|---|---|

| 8H | WFIX | 130682 | Tête du bout B |

| 8S | WFIX | 130682 | Section de coque 2 |

| 9H | TILX | 316641 | Tête du bout A |

| 9S | TILX | 316641 | Section de coque 5 |

| 15H | ACFX | 79709 | Tête du bout A |

| 15S | ACFX | 79709 | Section de coque 2 |

| 20H | PROX | 44293 | Tête du bout B |

| 20S | PROX | 44293 | Section de coque 2 |

| 24H | ACFX | 76605 | Tête du bout B Note de bas de page 6 |

| 34S | WFIX | 130571 | Section de coque 5 |

| 40H | CTCX | 735572 | Tête du bout A |

| 40S | CTCX | 735572 | Section de coque 6 |

| 58H | NATX | 310515 | Tête du bout B |

| 58S | NATX | 310515 | Section de coque 1 |

| 59H | ACFX | 79383 | Tête du bout A |

| 59S | ACFX | 79383 | Section de coque 2 |

1.4 Matériaux exigés pour les wagons-citernes considérés

1.4.1

Le tableau 3 résume le type de matériau, la nuance et l’épaisseur indiqués dans le document Application for Approval and Certificate of Construction des wagons-citernes considérés. Les tableaux 4 et 5 résument, respectivement, la résistance à la traction et la composition chimique exigées des aciers spécifiés pour wagons-citernes.

1.4.2

Les têtes de 4 wagons (WFIX 130582, TILX 316641, PROX 44293 et WFIX 130571) et celles de 2 wagons (CTCX 735572 et NATX 310515) étaient constituées respectivement d’acier non normalisé et d’acier normalisé de nuance 70, tous deux conformes à la norme ASTM A516. Les têtes de 3 wagons (ACFX 79709, ACFX 76605 et ACFX 79383) étaient construites d’acier non normalisé ASTM A515 de nuance 70.

1.4.3

Toutes les coques étaient faites en acier non normalisé AAR TC128 de nuance B, à l’exception du wagon NATX 310515, dont la coque était en acier normalisé conforme à la même norme.

| Marque du wagon | Numéro du wagon | Têtes | Coque | ||

|---|---|---|---|---|---|

| Type et nuance d’acier | Épaisseur nominale (pouce) | Type et nuance d’acier | Épaisseur nominale (pouce) | ||

| WFIX | 130682 | ASTM A516 Note de bas de page 7 de nuance 70 | 7/16 | AAR TC128 Note de bas de page 8 de nuance B | 7/16 |

| TILX | 316641 | ASTM A516 de nuance 70 | 7/16 | AAR TC128 de nuance B | 7/16 |

| ACFX | 79709 | ASTM A515 Note de bas de page 9 de nuance 70 | 15/32 | AAR TC128 de nuance B | 7/16 |

| PROX | 44293 | ASTM A516 de nuance 70 | 15/32 | AAR TC128 de nuance B | 7/16 |

| ACFX | 76605 | ASTM A515 de nuance 70 | 15/32 | AAR TC128 de nuance B | 7/16 |

| WFIX | 130571 | ASTM A516 de nuance 70 | 7/16 | AAR TC128 de nuance B | 7/16 |

| CTCX | 735572 | ASTM A516 de nuance 70, normalisé | 7/16 | AAR TC128 de nuance B | 7/16 |

| NATX | 310515 | ASTM A516 de nuance 70, normalisé | 0,443 | AAR TC128 de nuance 70, normalisé | 0,438 |

| ACFX | 79383 | ASTM A515 de nuance 70 | 15/32 | AAR TC128 de nuance B | 7/16 |

| Spécification | Limite d’élasticité minimale (lb/po²) | Résistance à la traction (lb/po²) | Allongement minimum sur 2 pouces (%) |

|---|---|---|---|

| ASTM A515 de nuance 70 | 38 000 | 70 000 à 90 000 | 21 |

| ASTM A516 de nuance 70 | 38 000 | 70 000 à 90 000 | 21 |

| AAR TC128 de nuance B | 50 000 | 81 000 à 101 000 | 22,0 min. |

| Élément | Exigences chimiques | ||

|---|---|---|---|

| AAR TC128 de nuance B Note de bas de page 10 | ASTM A516 de nuance 70 Note de bas de page 11 | ASTM A515 de nuance 70 Note de bas de page 12 | |

| Carbone (% max.) | 0,26 | 0,25 A | 0,31 B |

| Manganèse (%) | 1,00 à 1,70 A | 0,79 à 1,26 C | 1,30 C |

| Phosphore (% max.) | 0,025 | 0,025 | 0,025 |

| Soufre (% max.) | 0,015 | 0,015 | 0,025 |

| Silicium (%) | 0,13 à 0,45 A | 0,15 à 0,45 | 0,13 à 0,45 |

| Vanadium (% max.) | 0,084 | 0,04 D | 0,04 D |

| Cuivre (% max.) | 0,35 | 0,35 | 0,43 D |

| Nickel (% max.) | Aucune limite | 0,43 D | 0,43 D |

| Chrome (% max.) | Aucune limite | 0,34 D | 0,34 D |

| Molybdène (% max.) | Aucune limite | 0,13 D | 0,13 D |

| Aluminium (%) | 0,015 à 0,060 | 0,015 à 0,060 | Non spécifié |

| Niobium (% max.) | 0,03 D | 0,03 D | 0,03 D |

| Titane (% max.) | 0,020 | 0,020 | 0,04 D |

| Bore (% max.) | 0,0005 | 0,0005 | 0,0015 D |

| Azote (% max.) | 0,012 | 0,012 | Non spécifié |

| Étain (% max.) | 0,020 | 0,020 | Non spécifié |

| CEq (% max.) E | 0,55 | 0,45 | 0,47 F |

| Cu+Ni+Cr+Mo (% max.) | 0,65 | 0,65 | 1,00 D |

| Nb+V+Ti (% max.) | 0,11 | 0,11 | Non spécifié |

| Ti/N (ratio max.) | 4,0 | 4,0 | Non spécifié |

|

|||

2.0 Examen

2.1 Analyse chimique

2.1.1

Sur chacun des coupons de wagon-citerne, on a découpé des échantillons d’environ 1 pouce sur 2 aux endroits indiqués par les lignes rouges en pointillés dans la figure 10. Ces échantillons apparaissent à la figure 11. Les échantillons ont été envoyés à un laboratoire externe Note de bas de page 14 en vue d’une analyse chimique en conformité avec les normes ASTM E415-08 Note de bas de page 15 et ASTM E1019-11. Note de bas de page 16 L’annexe A (tableaux A-1 à A-9) présente les résultats détaillés de l’analyse chimique.

2.1.2

L’analyse chimique de tous les coupons des wagons-citernes, à l’exception du coupon 15S (coque du wagon ACFX 79709), a donné des résultats qui correspondaient aux exigences actuellement applicables en matière de composition chimique. Le coupon 15S a donné un résultat de 0,74 % pour la composition Cu+Ni+Cr+Mo (tableau 3), soit une valeur légèrement supérieure à la limite maximale de 0,65 % pour une telle composition dans un acier TC128 de nuance B (tableau 5). Cependant, le wagon ACFX 79709 a été commandé en 1979 et, à l’époque, la spécification n’exigeait aucune teneur maximale en Cu+Ni+Cr+Mo. Par conséquent, le coupon 15S aurait satisfait aux exigences pertinentes en matière de composition chimique au moment de la commande du wagon-citerne.

2.2 Mesures de l’épaisseur

2.2.1

Le tableau 6 résume les résultats des mesures d’épaisseur obtenues sur les coupons des wagons-citernes. Comme les dommages causés par le feu avaient visiblement érodé le coupon 34S, celui-ci n’a pas été mesuré. L’écart admissible d’épaisseur pour une tôle dont l’épaisseur spécifiée est de 0,438 (7/16) à 0,5 pouce varie de 0,03 à 0,06 pouce, selon la largeur de la tôle Note de bas de page 17. Les coupons des wagons-citernes considérés respectaient cet écart.

2.3 Examen métallurgique

2.3.1

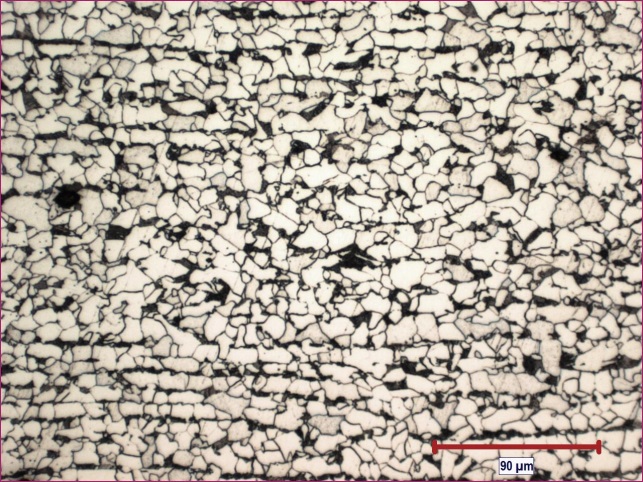

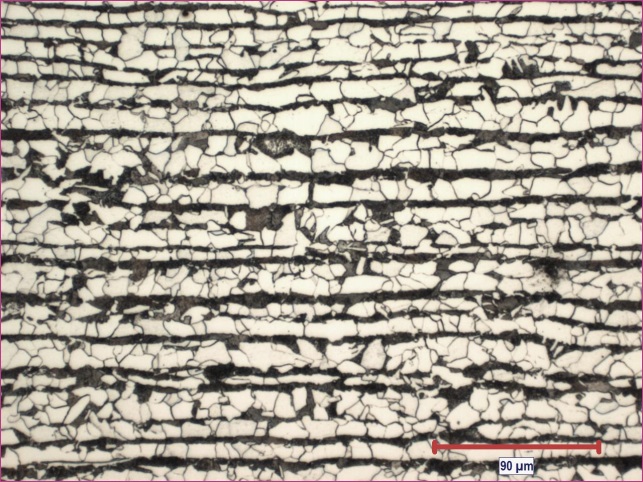

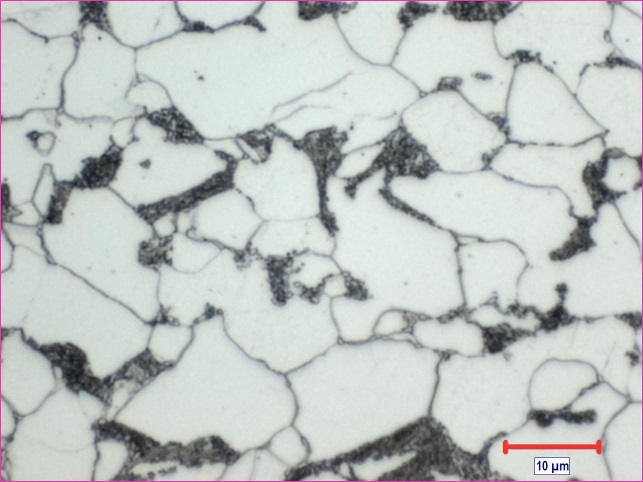

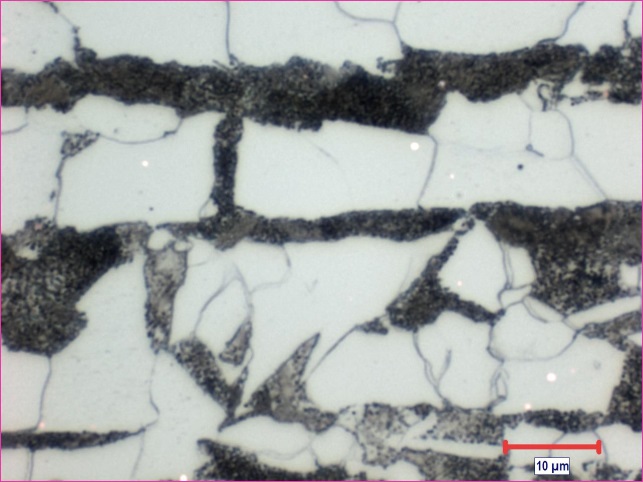

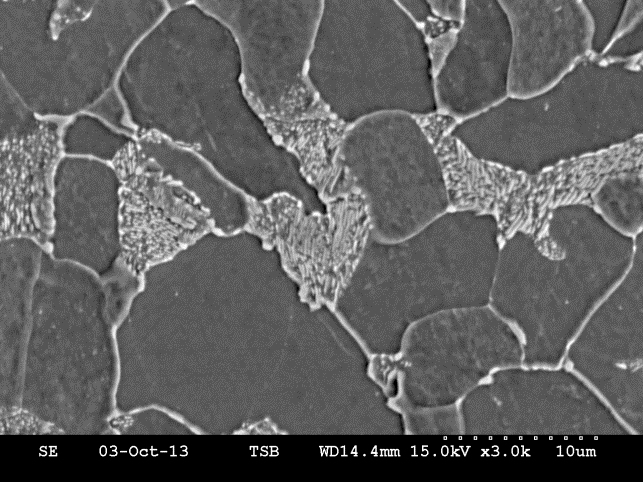

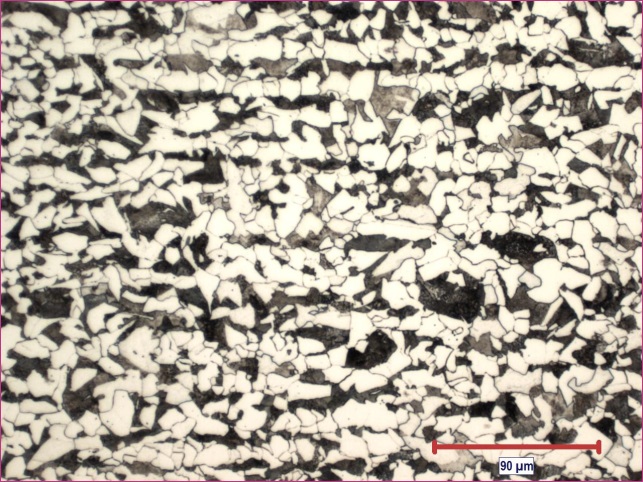

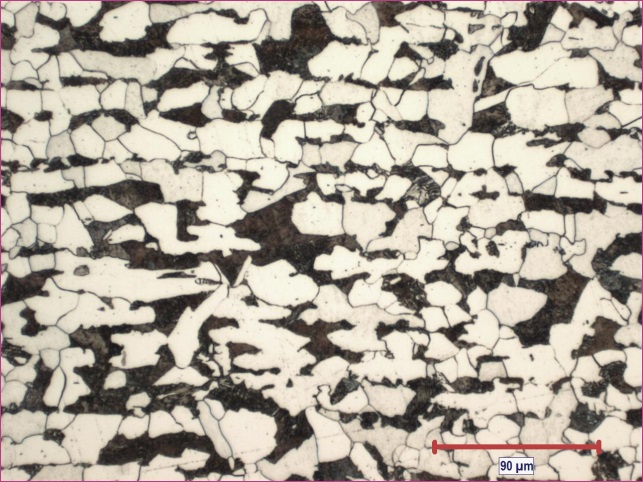

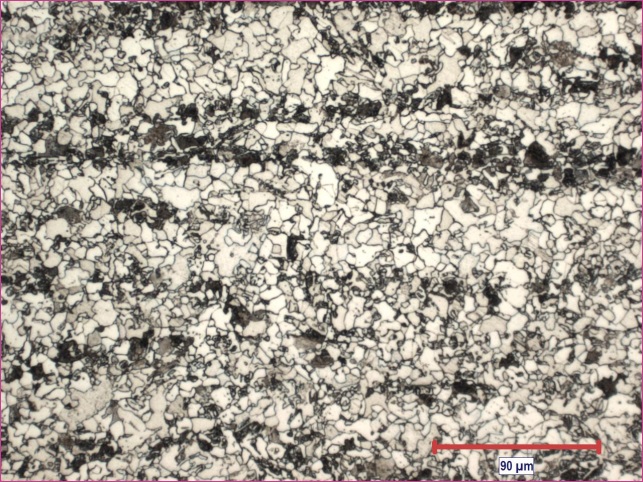

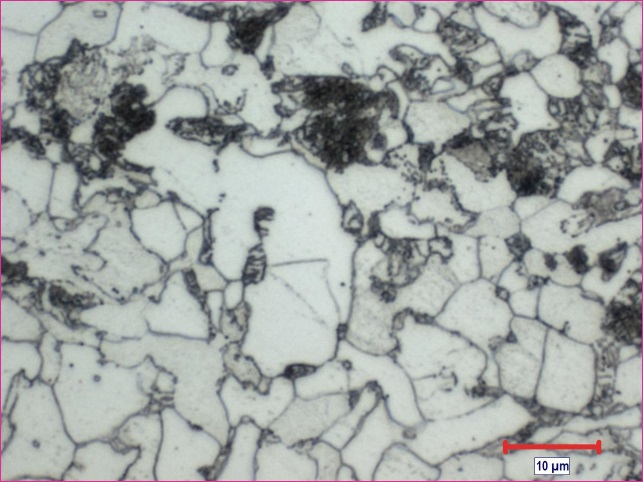

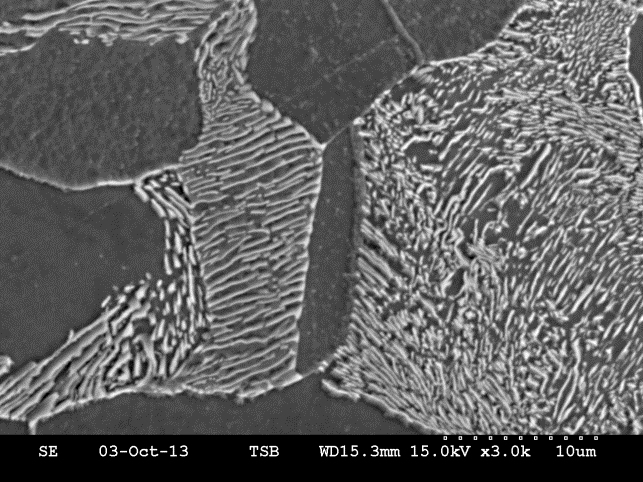

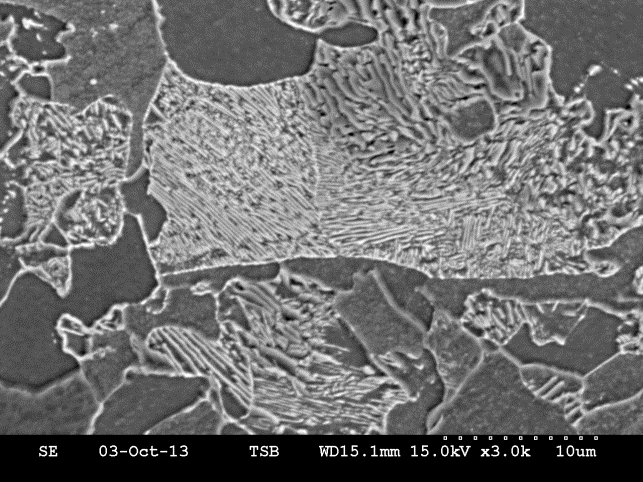

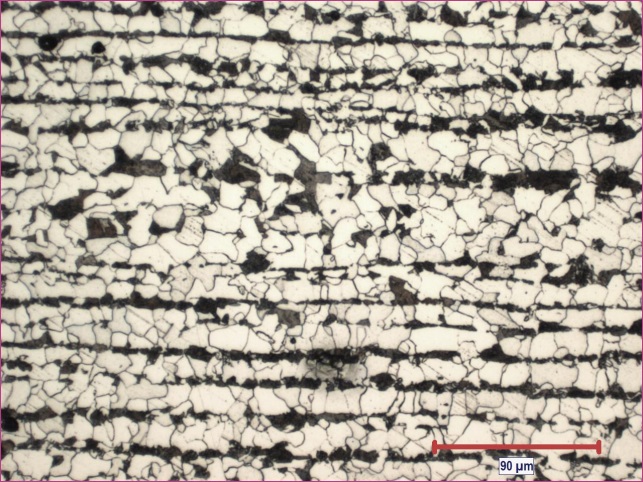

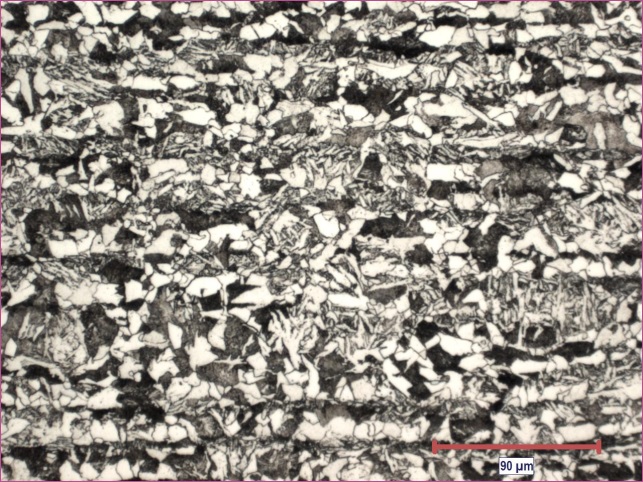

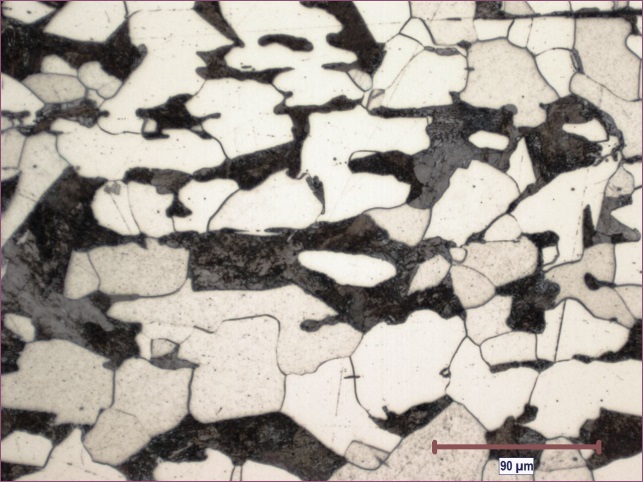

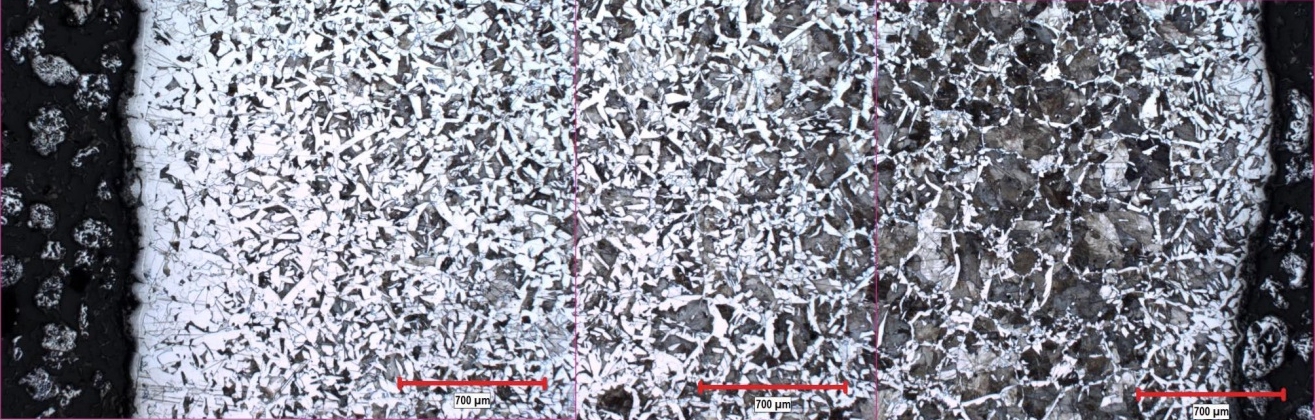

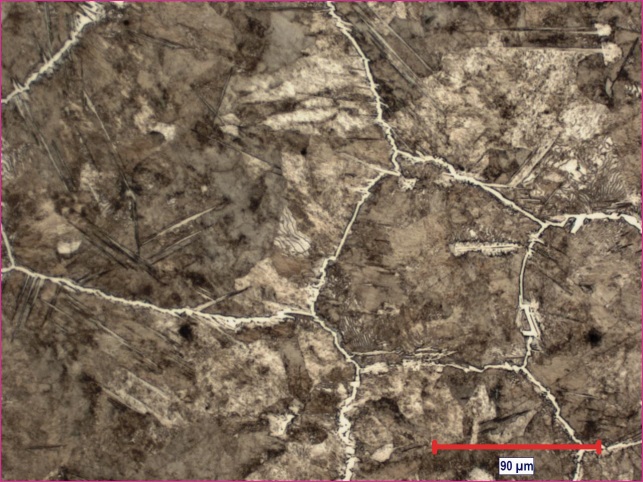

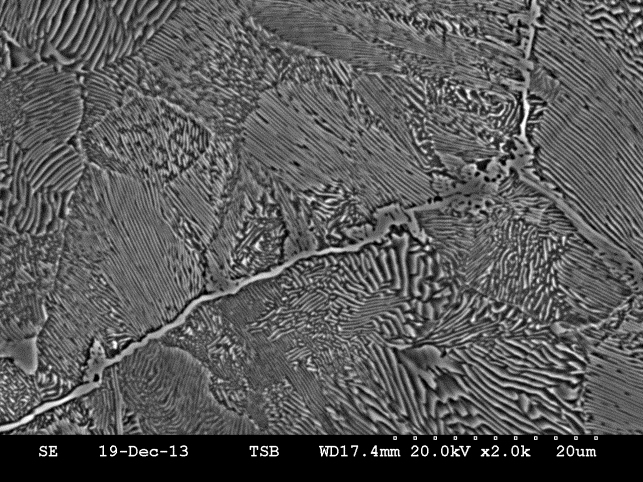

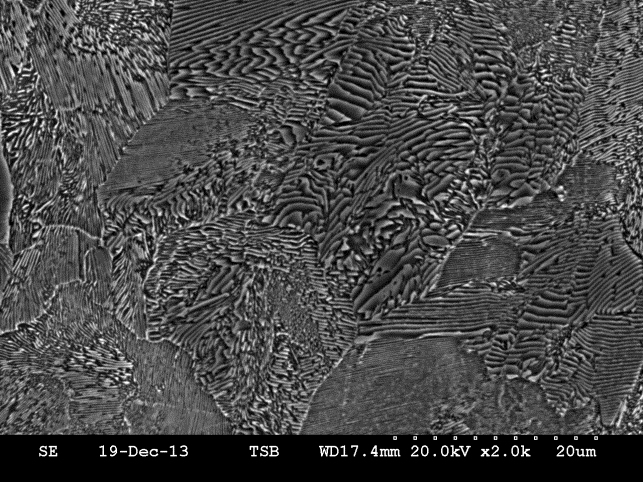

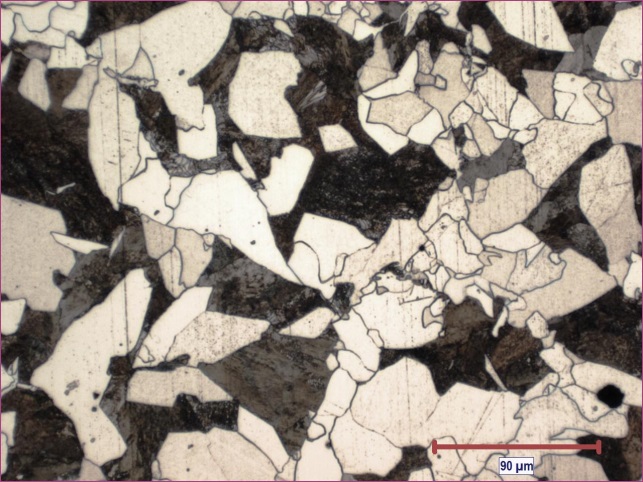

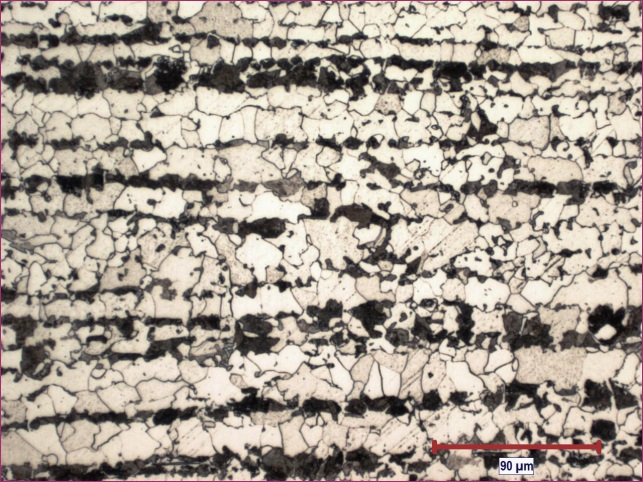

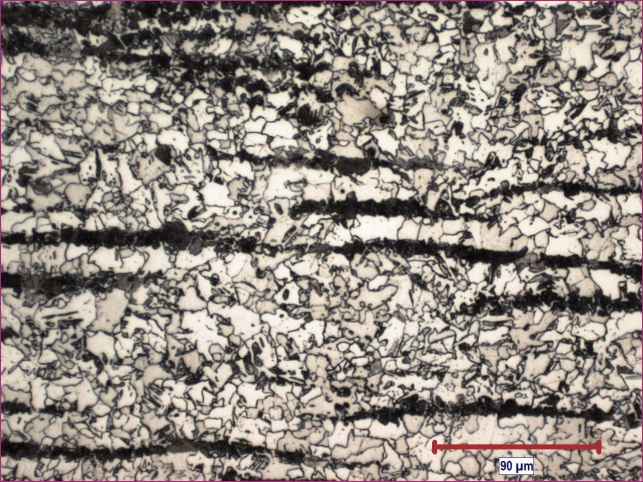

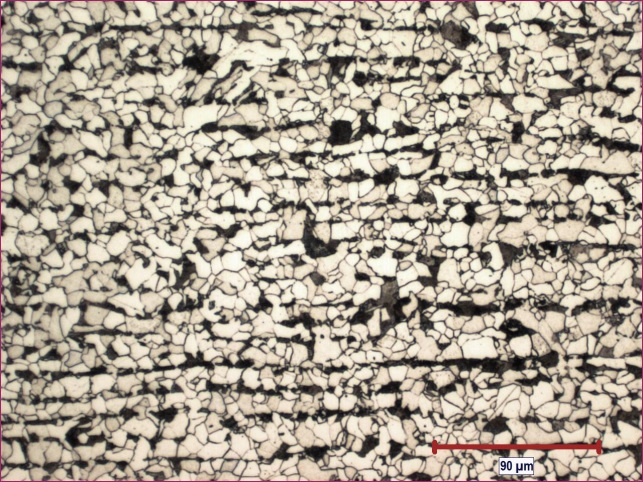

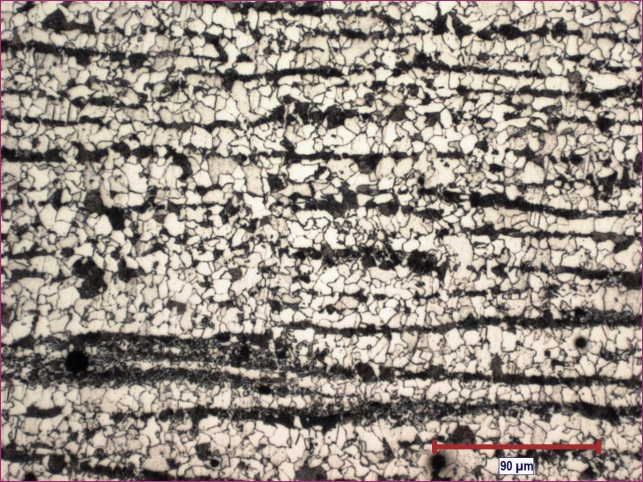

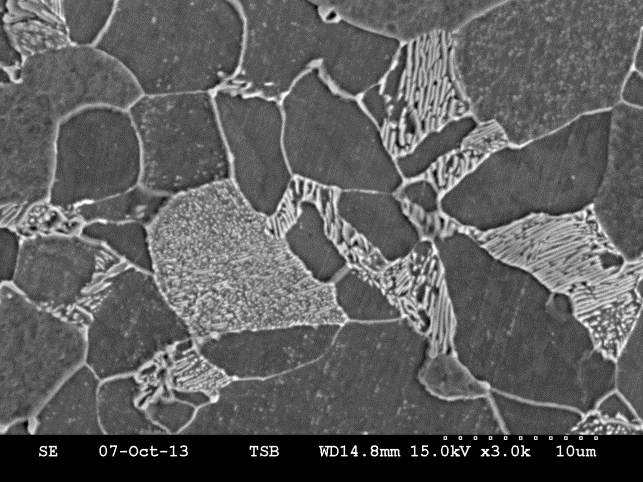

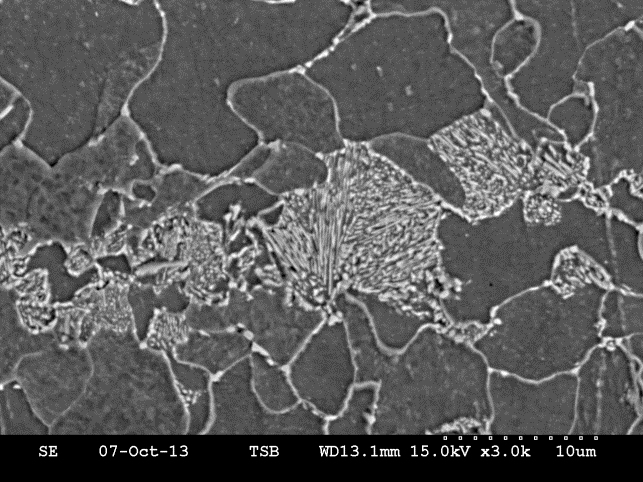

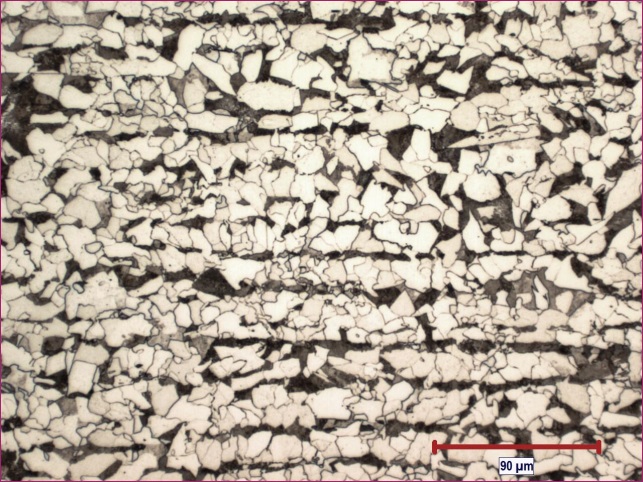

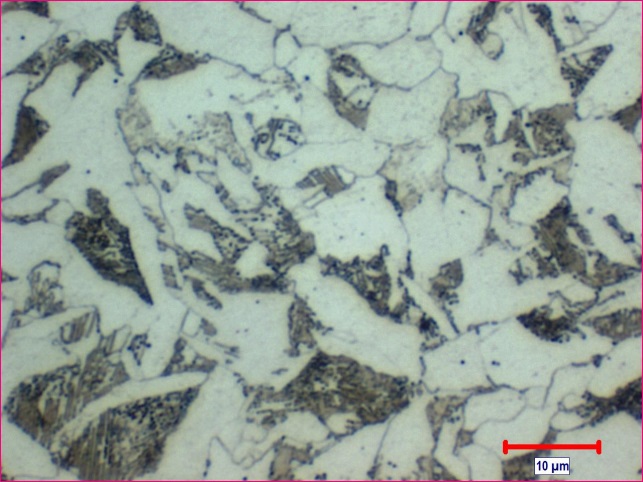

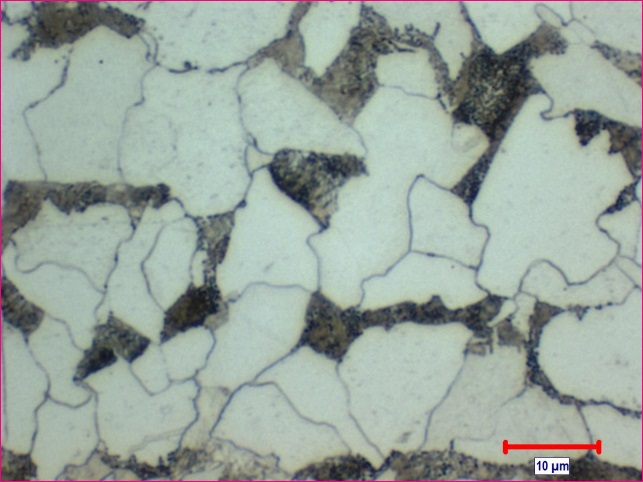

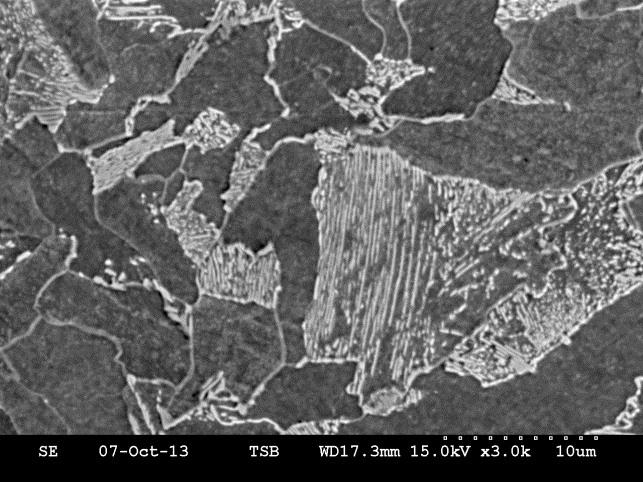

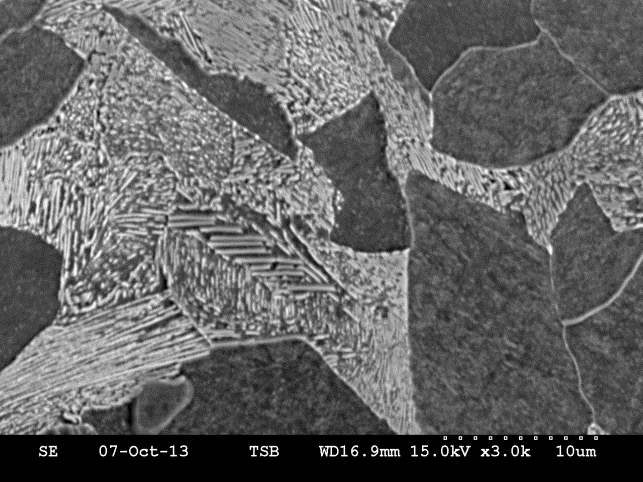

À partir des coupons, on a préparé des coupes transversales métallurgiques pour en analyser la microstructure. Dans le cas des coupons de la coque, les coupes transversales ont été prélevées parallèlement à l’axe longitudinal de la citerne, c.-à-d. transversalement à la direction de la passe finale de laminage de la tôle. Pour les coupons de tête, on a fait les prélèvements parallèlement à l’axe vertical de la citerne (à défaut de connaître la direction de la passe finale de laminage des tôles de tête par rapport à la citerne). Les figures 12 à 21 montrent des micrographies représentatives des coupes transversales.

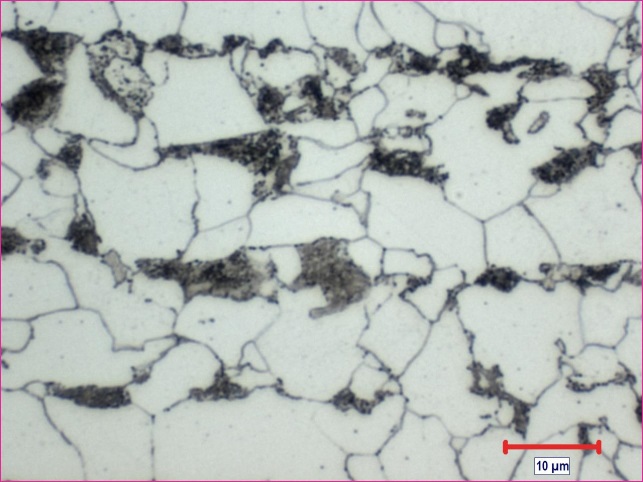

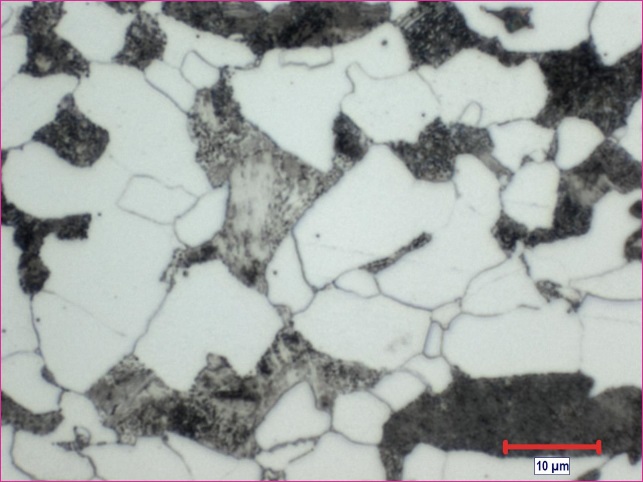

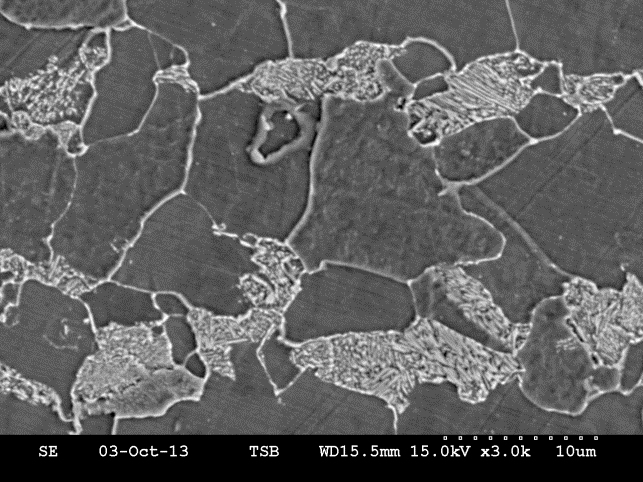

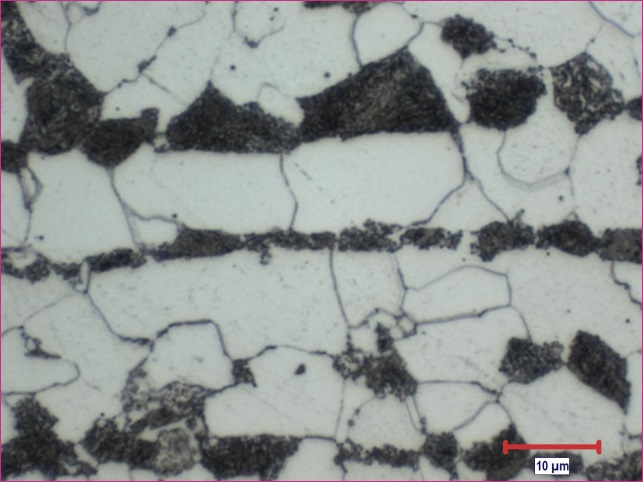

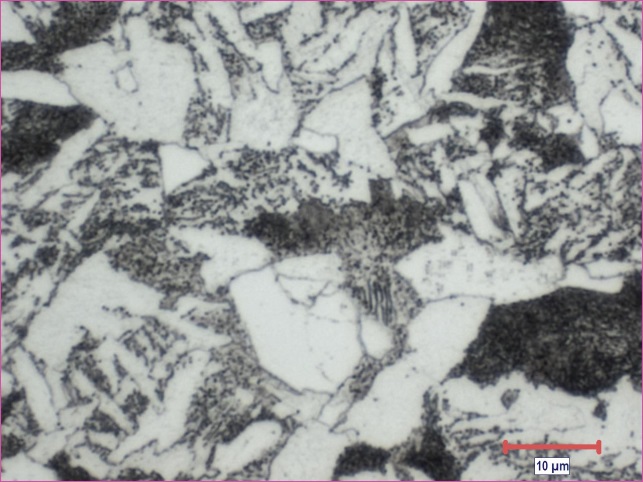

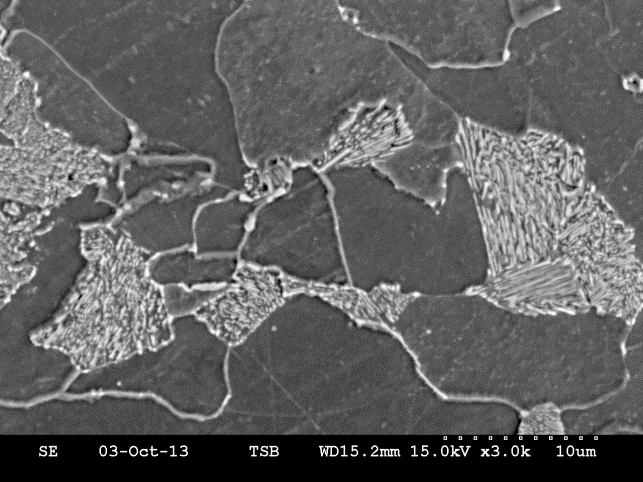

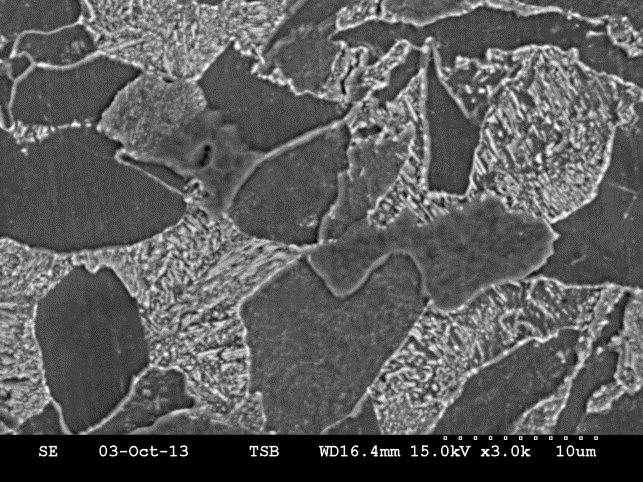

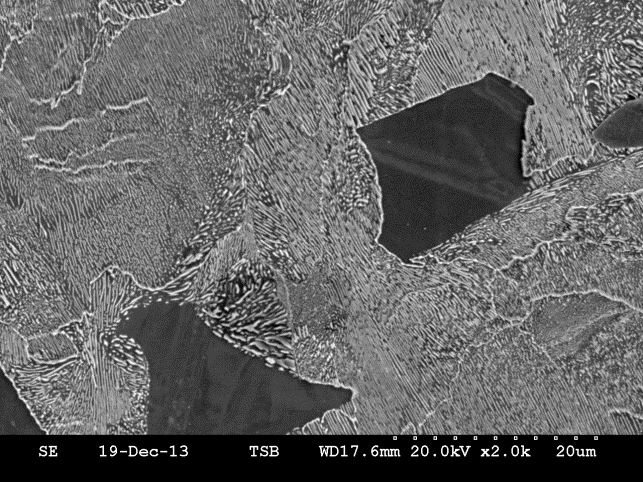

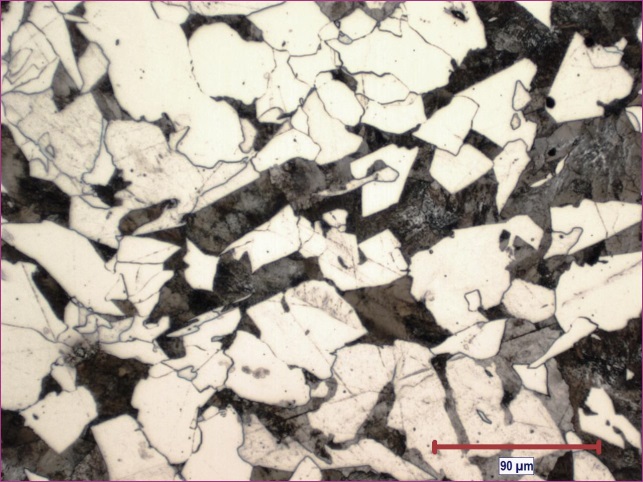

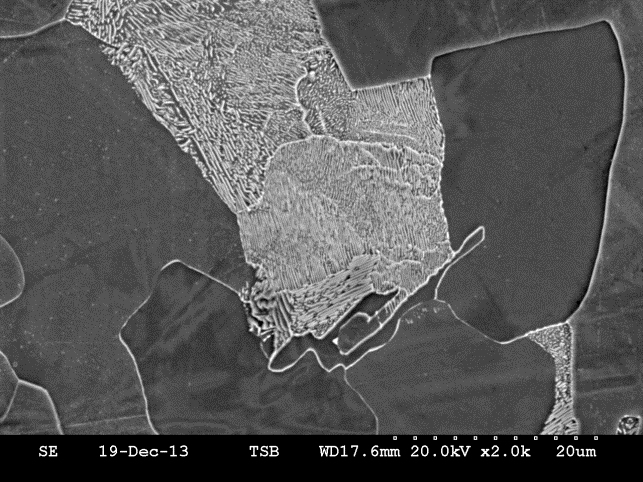

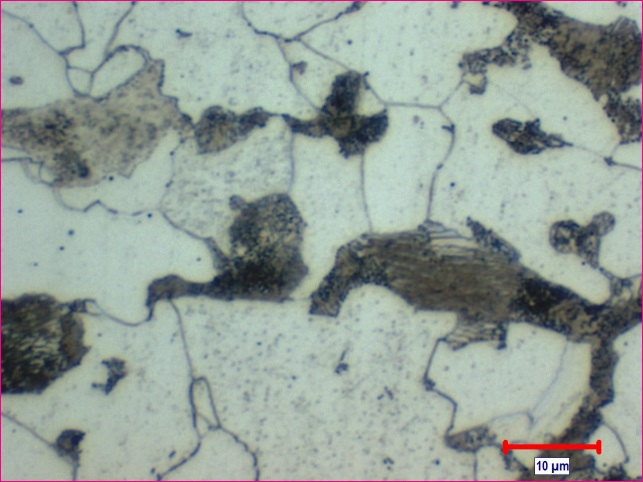

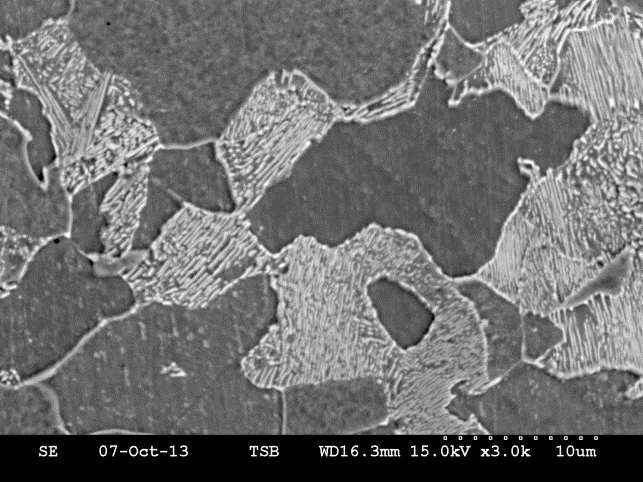

2.3.2

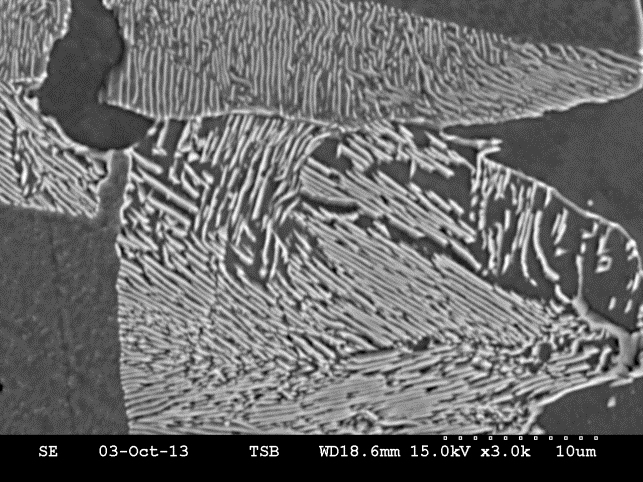

La microstructure des coupons de tête et de coque prélevés sur les wagons WFIX 130682, TILX 316641, ACFX 79709, PROX 44293 et ACFX 79383, ainsi que celle du coupon de coque provenant du wagon CTCX 735572 était formée de ferrite équiaxe ou légèrement allongée (constituant blanc) et de perlite Note de bas de page 18 (constituant noir) (figures 12, 13, 14, 15, 21 et 19). Les coupons 20S (coque du wagon CTCX 735572) et 59H (tête du wagon ACFX 79383) contenaient aussi des grains de ferrite aciculaire (figures 15d et 21c), ce qui suggère la présence probable de bainite. L’examen sous un plus fort grossissement dans un microscope électronique à balayage (MEB) a révélé que la perlite était lamellaire, sans sphéroïdisation visible Note de bas de page 19. Les coupes transversales présentaient divers degrés de structure en bandes de ferrite et de perlite Note de bas de page 20. Dans l’ensemble, ces microstructures correspondaient à la microstructure caractéristique des tôles d’acier non normalisé à l’état brut de laminage. Par rapport aux autres coupons d’acier à l’état brut de laminage dans ce groupe, les coupons 15H (tête du wagon ACFX 79709) et 24H (tête du wagon ACFX 76605) présentaient de la perlite et des grains visiblement plus gros, avec un espacement interlamellaire plus grossier.

2.3.3

La microstructure des coupons 58H et 58S (tête et coque du wagon NATX 310515) était formée de ferrite à grains fins et de perlite lamellaire, avec une certaine structure en bandes (figure 20), indiquant un acier normalisé. Le coupon 40H (wagon CTCX 735572) était également constitué d’acier normalisé, mais sa microstructure était visiblement plus grossière (figures 19a, 19c et 19e).

| Identification des coupons | Marque et numéro du wagon, origine du coupon | Épaisseur mesurée (pouce) | Épaisseur nominale (pouce) |

|---|---|---|---|

| 8H | WFIX 130682 - tête | 0,532 | 0,438 |

| 8S | WFIX 130682 - coque | 0,455 | 0,438 |

| 9H | TILX 316641 - tête | 0,515 | 0,438 |

| 9S | TILX 316641 - coque | 0,455 | 0,438 |

| 15H | ACFX 79709 - tête | 0,465 | 0,469 |

| 15S | ACFX 79709 - coque | 0,450 | 0,438 |

| 20H | PROX 44293 - tête | 0,477 | 0,469 |

| 20S | PROX 44293 - coque | 0,455 | 0,438 |

| 24H | ACFX 76605 - tête | 0,465 | 0,469 |

| 34S | WFIX 130571 - coque | non déterminé | 0,438 |

| 40H | CTCX 735572 - tête | 0,473 | 0,438 |

| 40S | CTCX 735572 - coque | 0,448 | 0,438 |

| 58H | NATX 310515 - tête | 0,456 | 0,443 |

| 58S | NATX 310515 - coque | 0,437 | 0,438 |

| 59H | ACFX 79383 - tête | 0,477 | 0,469 |

| 59S | ACFX 79383 - coque | 0,457 | 0,438 |

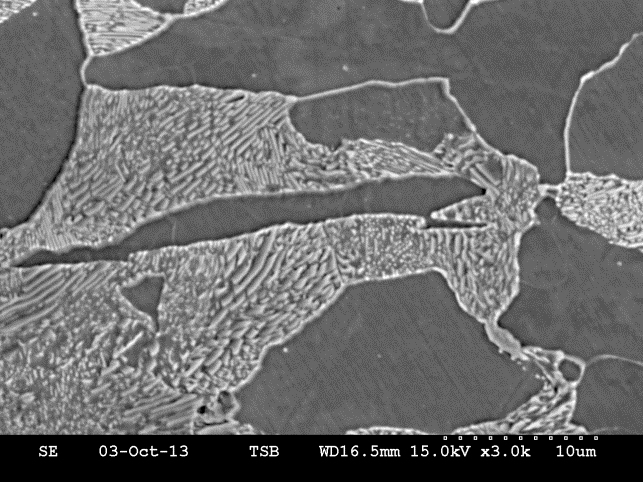

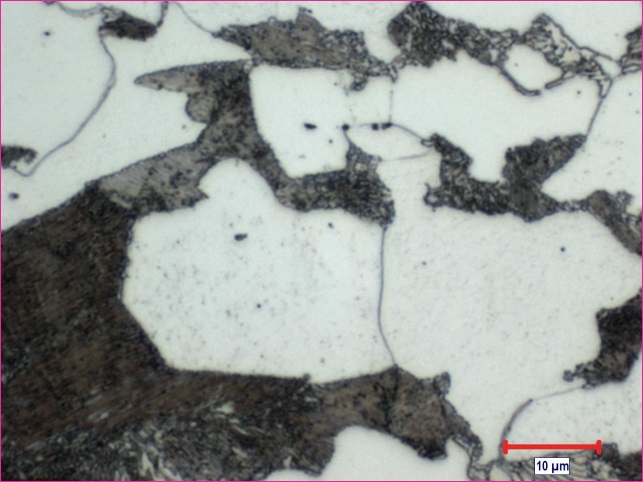

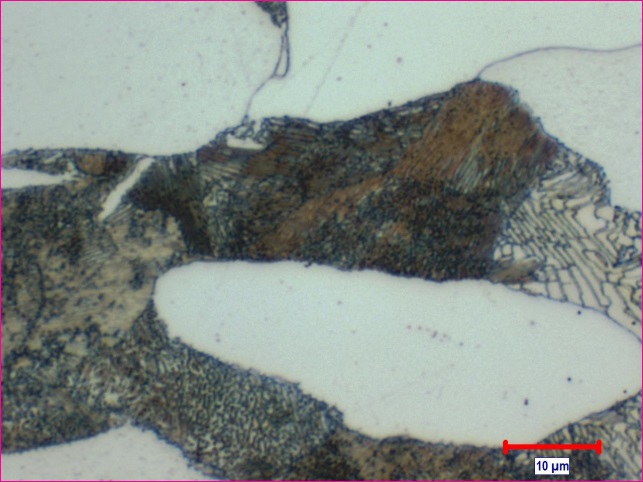

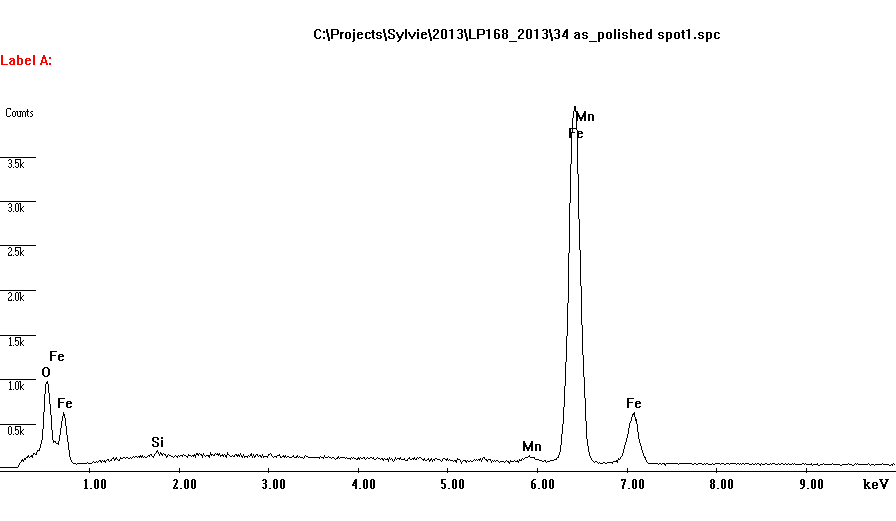

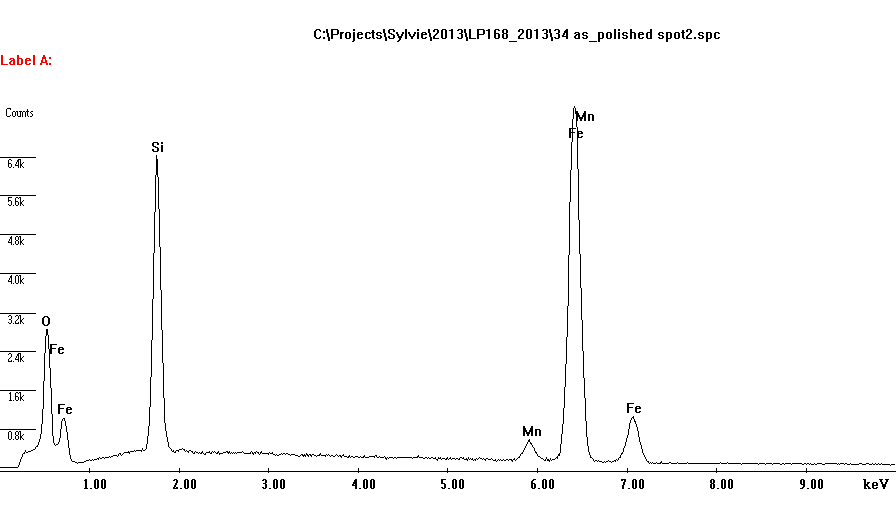

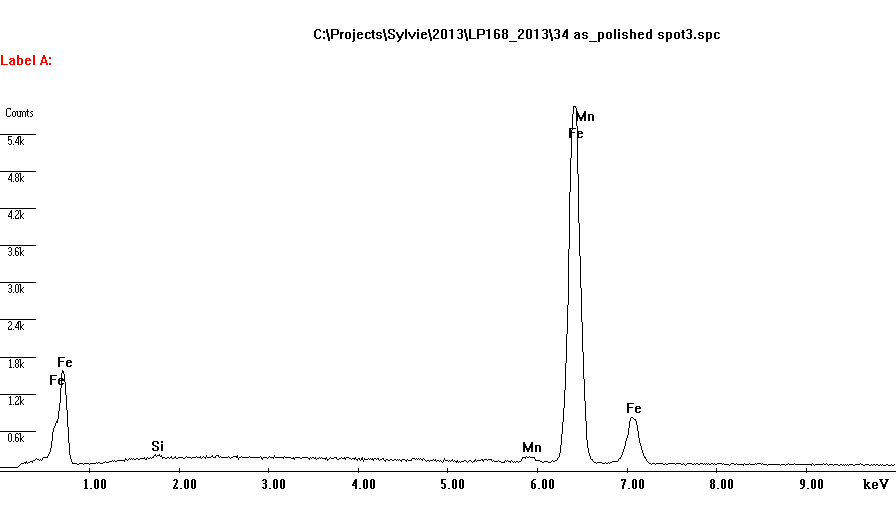

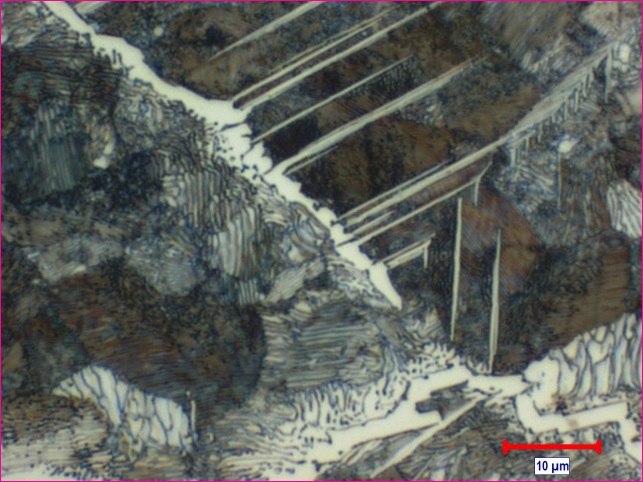

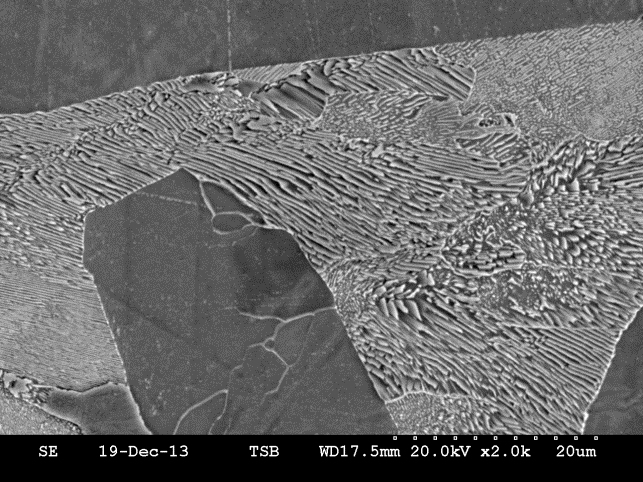

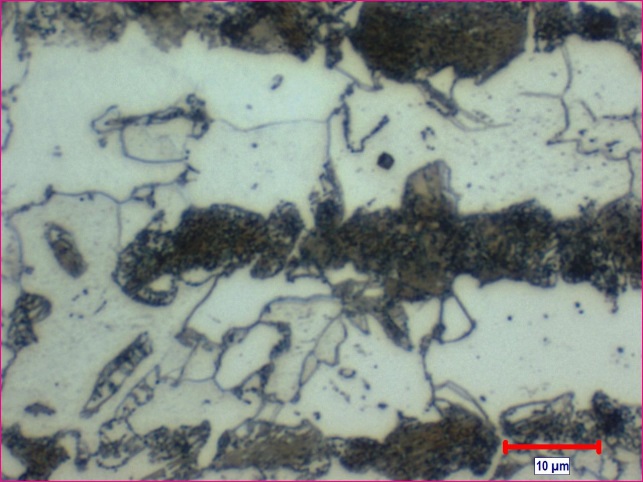

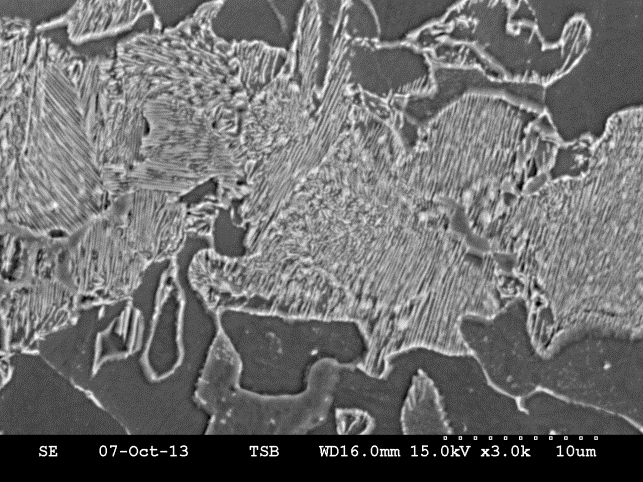

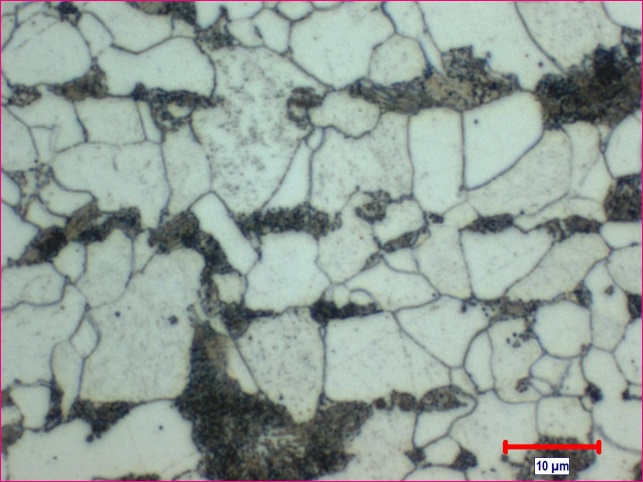

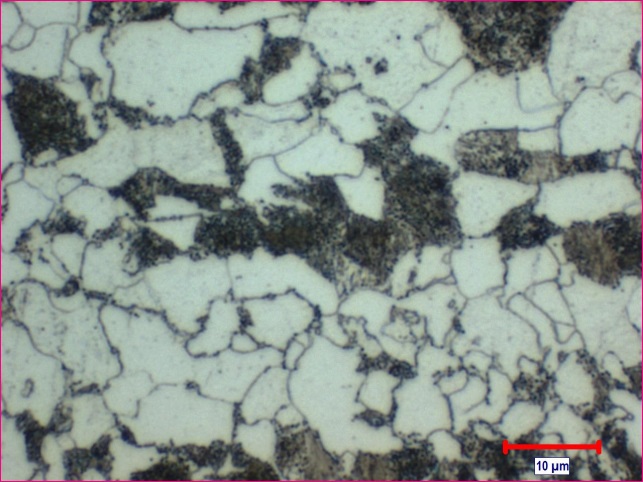

2.3.4

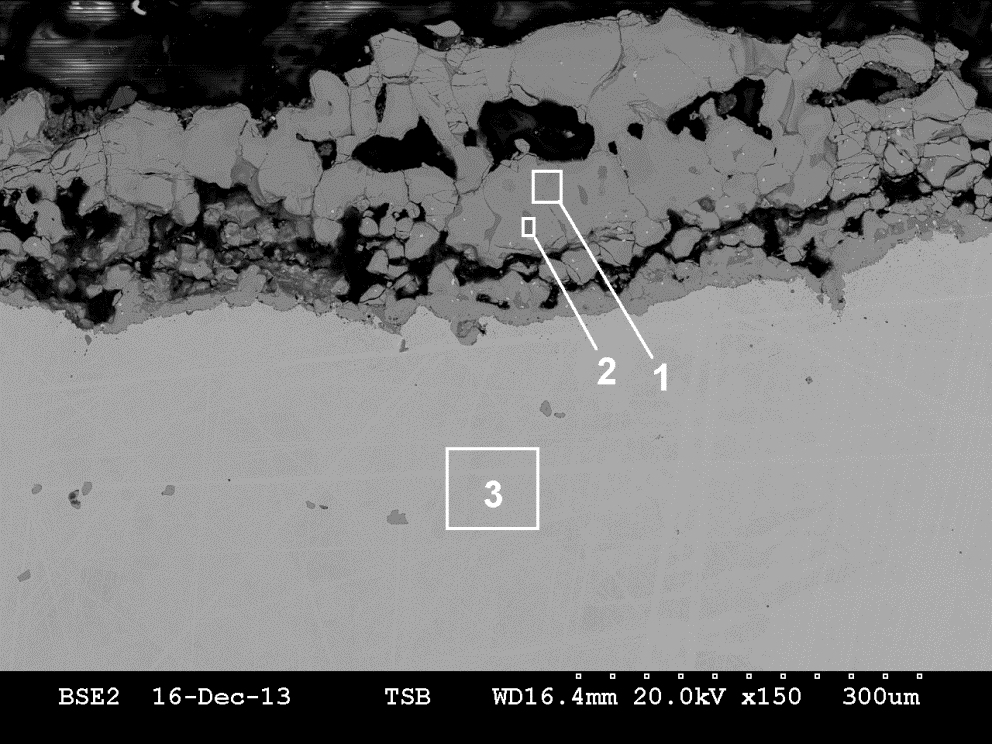

Les figures 17 et 18 montrent la microstructure du coupon 34S (tête du wagon WFIX 130571). Deux coupes transversales ont été préparées pour ce coupon : la première par le bord du trou de brûlure (figure 17), et la seconde à quelques centimètres du trou de brûlure (figure 18). Les deux coupes transversales ont révélé des variations importantes dans la microstructure à travers l’épaisseur de la tôle (figures 17a et 18a). Il y avait une réduction visible de la quantité de perlite (constituant noir) près de la surface extérieure, tandis que le matériau adjacent à la surface intérieure était presque complètement de nature perlitique. On n’a pas observé de telles variations sur les autres coupons des wagons-citernes.

2.3.5

Sur la première coupe transversale (par le bord du trou de brûlure), le matériau adjacent à la surface intérieure présentait une microstructure perlite lamellaire avec des grains de ferrite polyédriques décorant les joints de grains d’austénite antérieure grossière (figures 7b et 17c). Sur la seconde coupe transversale (à l’écart du trou de brûlure), le matériau adjacent à la surface intérieure présentait lui aussi une microstructure lamellaire de nature complètement perlitique, mais les joints des grains d’austénite antérieure étaient décorés d’un film continu de carbure (très probablement de la cémentite) (figures 18b, 18c, 18d et 18e). Ces observations suggèrent que la région adjacente à la surface intérieure présentait un enrichissement important en carbone. La teneur en carbone correspondait à une microstructure entièrement perlitique d’environ 0,8 % poids Note de bas de page 21, comparativement à la concentration initiale de carbone de 0,11 % poids (tableau A-6). On estime très probable que cet enrichissement en carbone ait eu lieu au moment où l’acier a été exposé à un environnement riche en carbone à des températures élevées au cours de l’incendie qui a suivi le déraillement. Le pétrole brut dans le wagon-citerne a probablement agi comme source de carbone qui a été absorbé et diffusé dans l’acier.

2.3.6

Les parties intermédiaires des coupes transversales du coupon 34S affichaient des quantités de ferrite et de perlite similaires à celles observées dans les autres coupes transversales d’acier à l’état brut de laminage TC128 de nuance 70 (par exemple, le coupon 8S). Cependant, les coupes transversales du coupon 34S présentaient des grains visiblement plus gros, comme le démontre une comparaison de la taille des grains dans les figures 12b et 12f (coupon 8S) avec celle montrée dans les figures 17d, 17e, 18f et 18g (coupon 34S). Ces données sont compatibles avec le fait que l’acier a surchauffé au cours de l’incendie qui a suivi le déraillement.

2.3.7

La microstructure à la surface extérieure du coupon 34S était composée principalement de ferrite, avec seulement une petite quantité de perlite. La surface extérieure était recouverte d’une couche irrégulière d’oxyde. La figure 17f montre une coupe transversale représentative pratiquée dans cet oxyde. La spectroscopie à dispersion d’énergie (spectroscopie EDS) a montré que l’oxyde était composé d’oxyde de fer (zone 1 des figures 17f et 17g) et d’oxyde de fer-silicium (zone 2 des figures 17f et 17g). Les observations ci-dessus indiquent que la surface extérieure du coupon 34S était à la fois décarburée et oxydée. Quand l’acier est exposé à un environnement qui contient de l’oxygène et de la vapeur d’eau à une température élevée (comme l’environnement présumé présent au cours de la lutte contre l’incendie qui a suivi le déraillement), les atomes de carbone près de la surface réagissent avec l’oxygène et la vapeur d’eau, entraînant une réduction de la teneur en carbone à la surface et, par conséquent, une augmentation de la teneur en ferrite. Les atomes de fer dans l’acier réagissent également avec l’oxygène et l’eau pour former de l’oxyde de fer à la surface.

2.4 Essais de dureté

2.4.1

Les coupes transversales métallurgiques ont été soumises à des mesures de la dureté Rockwell B. On a également mesuré la dureté sur un second jeu d’échantillons découpés à 90 degrés par rapport à l’orientation des coupes transversales métallurgiques (c.-à-d., parallèlement à la passe finale de laminage dans le cas des coupons de coque, et à l’axe horizontal de la citerne pour ce qui est des coupons de tête; se reporter au paragraphe 2.3.1). Les résultats sont résumés dans le tableau 7. La résistance à la traction exigée de l’acier AAR TC128 de nuance B utilisé pour les coques va de 81 000 à 101 000 lb/po², ce qui correspond à une exigence de dureté d’environ 84 à 95,4 HRBW Note de bas de page 22. Les coupons de coque satisfaisaient à cette exigence, sauf les coupons 9S, 15S et 40S, qui ont donné des résultats légèrement au-dessous de la limite de 84 HRBW. La résistance à la traction exigée des aciers ASTM A515 et ASTM A516 de nuance 70 utilisés pour les têtes va de 70 000 à 90 000 lb/po², ce qui correspond à une exigence de dureté d’environ 79 à 91 HRBW. Les coupons de tête 9H, 20H et 59H se pliaient à cette exigence, tandis que les coupons 8H, 15H, 24H, 40H et 58H ont donné des résultats légèrement au-dessous de la limite de 79 HRBW.

| Identification des coupons | Marque et numéro du wagon, origine du coupon | Dureté moyenne (HRBW) | |

|---|---|---|---|

| Coupe transversale métallurgique | 90º par rapport à la coupe transversale métallurgique | ||

| 8H | WFIX 130682 - tête | 78 | 76 |

| 8S | WFIX 130682 - coque | 85 | 82 |

| 9H | TILX 316641 - tête | 81 | 79 |

| 9S | TILX 316641 - coque | 85 | 83 |

| 15H | ACFX 79709 - tête | 79 | 76 |

| 15S | ACFX 79709 - coque | 85 | 84 |

| 20H | PROX 44293 - tête | 82 | 81 |

| 20S | PROX 44293 - coque | 95 | 95 |

| 24H | ACFX 76605 - tête | 76 | 73 |

| 34S | WFIX 130571 - coque | 88 | non déterminé |

| 40H | CTCX 735572 - tête | 77 | 76 |

| 40S | CTCX 735572 - coque | 83 | 82 |

| 58H | NATX 310515 - tête | 80 | 78 |

| 58S | NATX 310515 - coque | 87 | 85 |

| 59H | ACFX 79383 - tête | 87 | 86 |

| 59S | ACFX 79383 - coque | 91 | 90 |

2.5 Essais de traction

2.5.1

Des essais de traction ont été effectués sur les coupons de certains wagons-citernes par un laboratoire extérieur Note de bas de page 23 en conformité avec la norme ASTM A370-12a. On a usiné les échantillons de traction avec leur axe longitudinal parallèle à celui de la citerne (coupons de coque) ou à son axe vertical (coupons de tête). La longueur entre repères était de 2 pouces, et la largeur nominale de la partie calibrée, de 0,5 pouce. Trois échantillons ont été testés sur chaque coupon; les tableaux 8 (pour les coupons de tête) et 9 (pour les coupons de coque) présentent les résultats des essais.

2.5.2

Tous les coupons de tête satisfaisaient aux exigences de résistance à la traction pour les aciers spécifiés ASTM A515 et A516 de nuance 70 (tableau 8). Tous les coupons de coque satisfaisaient aux exigences de résistance à la traction pour l’acier spécifié AAR TC128 de nuance B; cependant, deux échantillons (40S-2 et 40S-3) du coupon 40S (wagon CTCX 735572) présentaient des résultats de résistance à la traction (RT) légèrement inférieurs à la valeur minimale exigée (tableau 9).

2.5.3

Les essais de traction sur les coupons constitués d’acier non normalisé ont donné des résultats généralement comparables à ceux obtenus des coupons d’acier normalisé (tableaux 8 et 9).

| Marque et numéro du wagon | Type et nuance d’acier | Identification de l’échantillon | Limite d’élasticité à 0,2 % (lb/po²) | Résistance à la traction (lb/po²) | Allongement (%) |

|---|---|---|---|---|---|

| TILX 316641 | ASTM A516 de nuance 70, non normalisé | 9H-1 | 51 600 | 72 900 | 38 |

| TILX 316641 | ASTM A516 de nuance 70, non normalisé | 9H-2 | 53 400 | 75 300 | 36 |

| TILX 316641 | ASTM A516 de nuance 70, non normalisé | 9H-3 | 52 300 | 74 800 | 35 |

| PROX 44293 | ASTM A516 de nuance 70, non normalisé | 20H-1 | 48 400 | 76 200 | 35 |

| PROX 44293 | ASTM A516 de nuance 70, non normalisé | 20H-2 | 46 300 | 76 800 | 33 |

| PROX 44293 | ASTM A516 de nuance 70, non normalisé | 20H-3 | 49 900 | 75 700 | 33 |

| CTCX 735572 | ASTM A516 de nuance 70, normalisé | 40H-1 | 44 000 | 71 400 | 38 |

| CTCX 735572 | ASTM A516 de nuance 70, normalisé | 40H-2 | 41 100 | 71 100 | 34 |

| CTCX 735572 | ASTM A516 de nuance 70, normalisé | 40H-3 | 41 900 | 71 400 | 36 |

| NATX 310515 | ASTM A516 de nuance 70, normalisé | 58H-1 | 46 900 | 73 600 | 36 |

| NATX 310515 | ASTM A516 de nuance 70, normalisé | 58H-2 | 52 600 | 74 800 | 34 |

| NATX 310515 | ASTM A516 de nuance 70, normalisé | 58H-3 | 51 400 | 75 000 | 34 |

| ACFX 79383 | ASTM A515 de nuance 70, non normalisé | 59H-1 | 48 100 | 81 500 | 24 |

| ACFX 79383 | ASTM A515 de nuance 70, non normalisé | 59H-2 | 60 300 | 85 800 | 29 |

| ACFX 79383 | ASTM A515 de nuance 70, non normalisé | 59H-3 | 61 600 | 86 200 | 29 |

Résistance à la traction exigée par les normes ASTM A515-70 et ASTM A516-70 (se reporter au tableau 4)

|

|||||

| Marque et numéro du wagon | Type et nuance d’acier | Identification de l’échantillon | Limite d’élasticité à 0,2 % (lb/po²) | Résistance à la traction (lb/po²) | Allongement (%) |

|---|---|---|---|---|---|

| TILX 316641 | AAR TC128 de nuance B, non normalisé | 9S-1 | 54 100 | 81 600 | 30 |

| TILX 316641 | AAR TC128 de nuance B, non normalisé | 9S-2 | 51 700 | 81 600 | 30 |

| TILX 316641 | AAR TC128 de nuance B, non normalisé | 9S-3 | 52 100 | 82 000 | 34 |

| PROX 44293 | AAR TC128 de nuance B, non normalisé | 20S-1 | 67 800 | 98 400 | 24 |

| PROX 44293 | AAR TC128 de nuance B, non normalisé | 20S-2 | 71 500 | 97 500 | 22 |

| PROX 44293 | AAR TC128 de nuance B, non normalisé | 20S-3 | 70 300 | 97 400 | 22 |

| CTCX 735572 | AAR TC128 de nuance B, non normalisé | 40S-1 | 52 600 | 81 000 | 34 |

| CTCX 735572 | AAR TC128 de nuance B, non normalisé | 40S-2 | 53 400 | 80 700 | 32 |

| CTCX 735572 | AAR TC128 de nuance B, non normalisé | 40S-3 | 50 600 | 80 300 | 32 |

| NATX 310515 | AAR TC128 de nuance 70, normalisé | 58S-1 | 62 500 | 84 500 | 28 |

| NATX 310515 | AAR TC128 de nuance 70, normalisé | 58S-2 | 62 900 | 84 900 | 28 |

| NATX 310515 | AAR TC128 de nuance 70, normalisé | 58S-3 | 62 800 | 85 000 | 30 |

| ACFX 79383 | AAR TC128 de nuance B, non normalisé | 59S-1 | 66 400 | 89 700 | 26 |

| NATX 310515 | AAR TC128 de nuance 70, normalisé | 59S-2 | 68 600 | 91 400 | 26 |

| NATX 310515 | AAR TC128 de nuance 70, normalisé | 59S-3 | 67 600 | 91 300 | 26 |

Résistance à la traction exigée par la norme AAR TC128-B (se reporter au tableau 4)

|

|||||

3.0 Discussion

3.1

Les résultats de l’analyse chimique des coupons de wagon-citerne concordaient avec les exigences actuellement applicables en matière de composition chimique. Cependant, le coupon 15S (coque du wagon ACFX 79709) présentait une quantité légèrement renforcée de la concentration collective de 4 éléments métalliques (les concentrations de ces éléments pris séparément se pliaient aux exigences actuelles des spécifications). Néanmoins, ce coupon aurait satisfait aux exigences en matière de composition chimique en vigueur au moment de la commande du wagon-citerne ACFX 79709.

3.2

La microstructure des coupons de wagon-citerne comportait principalement des grains de ferrite et de perlite, avec une certaine variation dans la taille des grains et le degré de structure en bandes de ferrite et de perlite. Dans l’ensemble, la microstructure des coupons correspondait généralement à celle attendue des aciers pour tôle spécifiés.

3.3

Les coupons 58H et 58S (tête et coque du wagon NATX 310515), qui étaient constitués d’aciers normalisés, présentaient des grains visiblement plus fins que ceux des autres coupons, en conformité avec l’effet prévu de la normalisation. Au cours du processus de normalisation, l’acier est réchauffé pour former de l’austénite, opération suivie d’un refroidissement à l’air au cours de la transformation de phase. Ce processus a généralement pour but d’affiner la taille des grains de ferrite et d’obtenir une structure de perlite fine Note de bas de page 24.

3.4

Les coupons 15H (tête du wagon ACFX 79709), 24H (tête du wagon ACFX 76605), 40H et 40S (tête et coque du wagon CTCX 735572) présentaient des grains visiblement plus gros et une perlite plus grossière que les autres coupons. On a remarqué sur la surface extérieure de ces wagons-citernes une décoloration indicatrice de dommages causés par le feu (figures 3, 5 et 7). Le réchauffage d’aciers de ferrite-perlite à des températures de plus de 600 à 700 °C entraîne éventuellement un grossissement des grains de la microstructure Note de bas de page 25. La croissance des grains de ferrite est due à la vitesse améliorée de diffusion à plus haute température. Les particules de cémentite de la phase perlitique peuvent aussi grossir et, ultimement, devenir sphéroïdes (globulaires). On estime probable que les microstructures plus grossières présentées par les coupons 15H, 24H, 40H et 40S résultent de l’exposition à l’incendie qui a suivi le déraillement.

3.5

Les résultats de dureté Rockwell B obtenus des coupons de wagon-citerne concordaient généralement avec les limites de dureté équivalentes correspondant à l’exigence de résistance à la traction; cependant, certains coupons ont donné des résultats de dureté légèrement bas. Comme on l’a noté plus haut, les coupons 15H, 24H, 40H et 40S montraient visiblement des microstructures plus grossières dues probablement à l’incendie qui a suivi le déraillement. Cette constatation explique leur dureté inférieure, puisque la croissance des grains se traduit par un adoucissement de l’acier. Il est possible qu’un certain grossissement de la taille des grains dû à l’exposition au feu ait affecté la microstructure d’autres coupons présentant des résultats de dureté plus faibles.

3.6

Les coupons de tête provenant des wagons TILX 316641, PROX 44293, CTCX 735572, NATX 310515 et ACFX 79383 satisfaisaient aux exigences de résistance à la traction pour les aciers spécifiés ASTM A515 et A516 de nuance 70. Les coupons de coque se pliaient aussi à ces exigences pour l’acier spécifié AAR TC128 de nuance B; cependant, deux échantillons du coupon 40S (wagon CTCX 735572) affichaient des résultats RT légèrement inférieurs à l’exigence minimale. Comme il a été mentionné plus haut, la microstructure de ce coupon avait probablement été adoucie en raison de l’exposition à l’incendie qui a suivi le déraillement.

3.7

L’examen d’un coupon prélevé sur un wagon-citerne fortement endommagé par le feu a révélé une région riche en carbone au niveau de la surface intérieure de la citerne. Le pétrole brut dans le wagon-citerne a probablement agi comme source de carbone qui a été absorbé et diffusé dans l’acier au cours de l’exposition à l’incendie subséquent au déraillement. Une attaque de carburation à température élevée peut produire une fragilisation, une piqûration et une perte rapide de matériau (appelée « carburation catastrophique », en anglais « metal dusting ») Note de bas de page 26. La surface extérieure de l’acier a été décarburée et oxydée, signe d’une exposition à l’oxygène ou à la vapeur d’eau à une température élevée. On n’a observé aucun signe de fusion sur les coupes transversales des coupons; ce n’est donc pas la fusion qui a causé le trou de brûlure. On en conclut que la réaction chimique de l’acier au pétrole brut et à l’environnement externe a été le responsable probable de l’érosion de la tôle et de la perte de matériau à l’origine du trou de brûlure.

3.8

Les coupes transversales du coupon endommagé par le feu présentaient de gros grains; il semble donc que l’acier ait été exposé à des températures élevées dans le domaine de l’austénite (bien au-delà de 800 °C), ce qui a entraîné un grossissement important des grains d’austénite. Ces faits sont compatibles avec la gamme de températures (de 900 à 1100 °C) qui règnent à l’intérieur de feux en nappe dont il est question dans la documentation disponible Note de bas de page 27.

4.0 Conclusion

4.1

Les coupons prélevés sur les wagons-citernes satisfaisaient aux exigences en matière de composition chimique au moment de la construction des wagons.

4.2

Les coupons des wagons-citernes répondaient aux normes d’épaisseur actuelles.

4.3

À l’exception de certains coupons probablement affectés par leur exposition à l’incendie qui a suivi le déraillement, la microstructure des coupons des wagons-citernes était généralement compatible avec celle attendue des aciers pour tôle spécifiés.

4.4

Les grains de la microstructure de certains coupons ont probablement grossi à cause d’une exposition à des températures élevées au cours de l’incendie qui a suivi le déraillement.

4.5

Les coupons des wagons-citernes satisfaisaient aux exigences spécifiées pour la résistance à la traction; cependant, 1 coupon (celui de la coque du wagon CTCX 735572) a donné des résultats légèrement inférieurs pour la résistance à la traction (RT). Ces résultats sont probablement dus à l’adoucissement de l’acier provoqué par l’exposition à l’incendie qui a suivi le déraillement.

4.6

Les coupons constitués d’aciers non normalisés et normalisés présentaient en général des propriétés similaires de traction.

4.7

Le coupon qui a subi des dommages importants causés par le feu présentait des changements dans sa teneur en carbone et une oxydation externe compatibles avec une exposition au pétrole brut et à l’air à des températures élevées au cours de l’incendie qui a suivi le déraillement. Les réactions chimiques résultantes ont probablement été à l’origine de la perte de matériau qui a entraîné le trou de brûlure. On a observé la présence de gros grains, indication que l’acier a sans doute été exposé à des températures bien supérieures à 800 °C.

4.8

L’examen des coupons n’a révélé aucun vice important qui aurait pu nuire à la performance des wagons-citernes au cours du déraillement.

5.0 Figures

Figure 1. Photographies des coupons marqués sur le wagon-citerne WFIX 130682

Figure 2. Photographies des coupons marqués sur le wagon-citerne TILX 316641

Figure 3. Photographies des coupons marqués sur le wagon-citerne ACFX 79709

Figure 4. Photographies des coupons marqués sur le wagon-citerne PROX 44293

Figure 5. Photographie d'un coupon marqué sur la tête du wagon-citerne ACFX 76605

Figure 6. Photographie de l'endroit (encerclé) où on a prélevé un coupon sur le wagon-citerne WFIX 130571

Figure 7. Photographie des coupons marqués sur la tête et la coque du wagon-citerne CTCX 735572

Figure 8. Photographies des coupons marqués sur le wagon-citerne NATX 310515

Figure 9. Photographies des coupons marqués sur le wagon-citerne ACFX 79383

Figure 10

Les flèches indiquent la direction « haut » (coupons de tête) ou l'axe longitudinal du wagon (coupons de coque). Les lignes rouges en pointillés indiquent la partie utilisée à des fins d'analyse chimique, d'examen métallurgique et d'essai de la dureté.

Selectionez un image

Figure 11. Photographie des échantillons découpés dans chaque coupon

Le morceau plus petit a été utilisé pour l'analyse chimique, et le plus gros, pour l'examen métallurgique et l'essai de dureté. Les flèches marquées sur les morceaux plus gros indiquent la direction verticale (coupons de tête) ou l'axe longitudinal du wagon-citerne (coupon de coque).

Figure 12. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon WFIX 130682

Figure 13. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon TILX 316641

Figure 14. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon ACFX 79709

Figure 15. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon PROX 44293

Figure 16. Coupe transversale métallurgique (attaque au nital) provenant du coupon 24H (wagon ACFX 76605 - tête)

Figure 17. Coupe transversale métallurgique du coupon prélevé sur la coque du wagon WFIX 130571 près du trou de brûlure

Figure 18. Coupe transversale métallurgique du coupon prélevé sur la coque du wagon WFIX 130571 à l'écart du trou de brûlure

Figure 19. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon CTCX 735572

Figure 20. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon NATX 310515

Figure 21. Coupes transversales métallurgiques (attaque au nital) des coupons provenant du wagon ACFX 79383

6.0 Annexes

Annexe A - Résultats de l’analyse chimique des coupons des wagons-citernes

| Élément | Exigence de la norme ASTM A516-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,25 max. | 0,16 |

| Manganèse | 0,79 à 1,26 | 1,06 |

| Phosphore | 0,025 max. | 0,012 |

| Soufre | 0,015 max. | 0,012 |

| Silicium | 0,15 à 0,45 | 0,26 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,35 max. | 0,17 |

| Nickel | 0,43 max. | 0,06 |

| Chrome | 0,34 max. | 0,05 |

| Molybdène | 0,13 max. | 0,02 |

| Aluminium | 0,015 à 0,060 | 0,024 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,006 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,45 max. | <0,37 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,3 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | <0,83 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,20 |

| Manganèse | 1,00 à 1,70 | 1,42 |

| Phosphore | 0,025 max. | 0,021 |

| Soufre | 0,015 max. | 0,005 |

| Silicium | 0,13 à 0,45 | 0,32 |

| Vanadium | 0,084 max. | <0,005 |

| Cuivre | 0,35 max. | 0,02 |

| Nickel | aucune limite | 0,02 |

| Chrome | aucune limite | 0,02 |

| Molybdène | aucune limite | <0,01 |

| Aluminium | 0,015 à 0,060 | 0,030 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,007 |

| Étain | 0,020 max. | <0,01 |

| CEq | 0,55 max. | <0,45 |

| Cu+Ni+Cr+Mo | 0,65 max. | <0,07 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A516-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,25 max. | 0,12 |

| Manganèse | 0,79 à 1,26 | 1.31 |

| Phosphore | 0,025 max. | 0,014 |

| Soufre | 0,015 max. | 0,008 |

| Silicium | 0,15 à 0,45 | 0,31 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,35 max. | 0,24 |

| Nickel | 0,43 max. | 0,13 |

| Chrome | 0,34 max. | 0,10 |

| Molybdène | 0,13 max. | 0,04 |

| Aluminium | 0,015 à 0,060 | 0,036 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,009 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,45 max. | <0,39 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,51 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | <0,56 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,21 |

| Manganèse | 1,00 à 1,70 | 1,43 |

| Phosphore | 0,025 max. | 0,020 |

| Soufre | 0,015 max. | 0,006 |

| Silicium | 0,13 à 0,45 | 0,33 |

| Vanadium | 0,084 max. | <0,005 |

| Cuivre | 0,35 max. | 0,03 |

| Nickel | aucune limite | 0,02 |

| Chrome | aucune limite | 0,02 |

| Molybdène | aucune limite | <0,01 |

| Aluminium | 0,015 à 0,060 | 0,028 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,007 |

| Étain | 0,020 max. | <0,01 |

| CEq | 0,55 max. | <0,46 |

| Cu+Ni+Cr+Mo | 0,65 max. | <0,08 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A515-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,31 max. | 0,27 |

| Manganèse | 1,30 max. | 0,46 |

| Phosphore | 0,025 max. | 0,012 |

| Soufre | 0,025 max. | 0,008 |

| Silicium | 0,15 à 0,45 | 0,25 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,43 max. | 0,16 |

| Nickel | 0,43 max. | 0,12 |

| Chrome | 0,34 max. | 0,11 |

| Molybdène | 0,13 max. | 0,03 |

| Aluminium | non spécifié | <0,005 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,04 max. | <0,005 |

| Bore | 0,0015 max. | <0,0005 |

| Azote | non spécifié | 0,008 |

| Étain | non spécifié | 0,01 |

| CEq | 0,47 max. | <0,39 |

| Cu+Ni+Cr+Mo | 1,00 max. | 0,42 |

| Nb+V+Ti | non spécifié | <0,015 |

| Ti/N | non spécifié | <0,63 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,18 |

| Manganèse | 1,00 à 1,70 | 1,13 |

| Phosphore | 0,025 max. | 0,010 |

| Soufre | 0,015 max. | 0,014 |

| Silicium | 0,13 à 0,45 | 0,19 |

| Vanadium | 0,084 max. | 0,044 |

| Cuivre | 0,35 max. | 0,30 |

| 0,12 | aucune limite | 0,22 |

| Chrome | aucune limite | 0,17 |

| Molybdène | aucune limite | 0,05 |

| Aluminium | 0,015 à 0,060 | 0,018 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,010 |

| Étain | 0,020 max. | 0,02 |

| CEq | 0,55 max. | 0,46 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,74 |

| Nb+V+Ti | 0,11 max. | <0,054 |

| Ti/N | 4,0 max. | <0,50 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A516-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,25 max. | 0,18 |

| Manganèse | 0,79 à 1,26 | 1.13 |

| Phosphore | 0,025 max. | 0,016 |

| Soufre | 0,015 max. | 0,007 |

| Silicium | 0,15 à 0,45 | 0,33 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,35 max. | 0,02 |

| Nickel | 0,43 max. | 0,01 |

| Chrome | 0,34 max. | 0,12 |

| Molybdène | 0,13 max. | <0,08 |

| Aluminium | 0,015 à 0,060 | 0,038 |

| Niobium | 0,03 max. | 0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | <0,005 |

| Étain | 0,020 max. | <0,01 |

| CEq | 0,45 max. | <0,41 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,23 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | 1,0 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,23 |

| Manganèse | 1,00 à 1,70 | 1,51 |

| Phosphore | 0,025 max. | 0,014 |

| Soufre | 0,015 max. | 0,012 |

| Silicium | 0,13 à 0,45 | 0,27 |

| Vanadium | 0,084 max. | 0,034 |

| Cuivre | 0,35 max. | 0,02 |

| Nickel | aucune limite | 0,01 |

| Chrome | aucune limite | 0,16 |

| Molybdène | aucune limite | 0,04 |

| Aluminium | 0,015 à 0,060 | 0,023 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,005 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,55 max. | 0,53 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,23 |

| Nb+V+Ti | 0,11 max. | <0,044 |

| Ti/N | 4,0 max. | <1,0 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A515-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,31 max. | 0,25 |

| Manganèse | 1,30 max. | 0,50 |

| Phosphore | 0,025 max. | 0,006 |

| Soufre | 0,025 max. | 0,008 |

| Silicium | 0,15 à 0,45 | 0,29 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,43 max. | 0,16 |

| Nickel | 0,43 max. | 0,13 |

| Chrome | 0,34 max. | 0,11 |

| Molybdène | 0,13 max. | 0,03 |

| Aluminium | non spécifié | <0,005 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,04 max. | <0,005 |

| Bore | 0,0015 max. | <0,0005 |

| Azote | non spécifié | 0,007 |

| Étain | non spécifié | 0,01 |

| CEq | 0,47 max. | 0,38 |

| Cu+Ni+Cr+Mo | 1,00 max. | 0,43 |

| Nb+V+Ti | non spécifié | <0,015 |

| Ti/N | non spécifié | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A515-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,31 max. | 0,25 |

| Manganèse | 1,30 max. | 0,50 |

| Phosphore | 0,025 max. | 0,006 |

| Soufre | 0,025 max. | 0,008 |

| Silicium | 0,15 à 0,45 | 0,29 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,43 max. | 0,16 |

| Nickel | 0,43 max. | 0,13 |

| Chrome | 0,34 max. | 0,11 |

| Molybdène | 0,13 max. | 0,03 |

| Aluminium | non spécifié | <0,005 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,04 max. | <0,005 |

| Bore | 0,0015 max. | <0,0005 |

| Azote | non spécifié | 0,007 |

| Étain | non spécifié | 0,01 |

| CEq | 0,47 max. | 0,38 |

| Cu+Ni+Cr+Mo | 1,00 max. | 0,43 |

| Nb+V+Ti | non spécifié | <0,015 |

| Ti/N | non spécifié | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,11 |

| Manganèse | 1,00 à 1,70 | 1,23 |

| Phosphore | 0,025 max. | 0,015 |

| Soufre | 0,015 max. | <0,005 |

| Silicium | 0,13 à 0,45 | 0,32 |

| Vanadium | 0,084 max. | 0,031 |

| Cuivre | 0,35 max. | 0,28 |

| Nickel | aucune limite | 0,12 |

| Chrome | aucune limite | 0,12 |

| Molybdène | aucune limite | 0,02 |

| Aluminium | 0,015 à 0,060 | 0,035 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,008 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,55 max. | 0,38 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,54 |

| Nb+V+Ti | 0,11 max. | <0,041 |

| Ti/N | 4,0 max. | <0,63 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A516-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,25 max. | 0,17 |

| Manganèse | 0,79 à 1,26 | 1,13 |

| Phosphore | 0,025 max. | 0,015 |

| Soufre | 0,015 max. | 0,007 |

| Silicium | 0,15 à 0,45 | 0,32 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,35 max. | 0,02 |

| Nickel | 0,43 max. | 0,02 |

| Chrome | 0,34 max. | 0,12 |

| Molybdène | 0,13 max. | 0,09 |

| Aluminium | 0,015 à 0,060 | 0,035 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | <0,005 |

| Étain | 0,020 max. | <0,01 |

| CEq | 0,45 max. | <0,40 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,25 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | 1,0 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,26 |

| Manganèse | 1,00 à 1,70 | 1,23 |

| Phosphore | 0,025 max. | 0,011 |

| Soufre | 0,015 max. | <0,005 |

| Silicium | 0,13 à 0,45 | 0,31 |

| Vanadium | 0,084 max. | 0,027 |

| Cuivre | 0,35 max. | 0,25 |

| Nickel | aucune limite | 0,12 |

| Chrome | aucune limite | 0,11 |

| Molybdène | aucune limite | 0,04 |

| Aluminium | 0,015 à 0,060 | 0,036 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,007 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,55 max. | 0,53 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,52 |

| Nb+V+Ti | 0,11 max. | <0,037 |

| Ti/N | 4,0 max. | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A516-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,25 max. | 0,17 |

| Manganèse | 0,79 à 1,26 | 1,08 |

| Phosphore | 0,025 max. | 0,009 |

| Soufre | 0,015 max. | 0,006 |

| Silicium | 0,15 à 0,45 | 0,31 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,35 max. | 0,04 |

| Nickel | 0,43 max. | 0,02 |

| Chrome | 0,34 max. | 0,11 |

| Molybdène | 0,13 max. | <0,08 |

| Aluminium | 0,015 à 0,060 | 0,031 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,005 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,45 max. | <0,39 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,25 |

| Nb+V+Ti | 0,11 max. | <0,015 |

| Ti/N | 4,0 max. | <1,0 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,20 |

| Manganèse | 1,00 à 1,70 | 1,36 |

| Phosphore | 0,025 max. | 0,012 |

| Soufre | 0,015 max. | 0,008 |

| Silicium | 0,13 à 0,45 | 0,20 |

| Vanadium | 0,084 max. | 0,040 |

| Cuivre | 0,35 max. | 0,26 |

| Nickel | aucune limite | 0,12 |

| Chrome | aucune limite | 0,11 |

| Molybdène | aucune limite | 0,03 |

| Aluminium | 0,015 à 0,060 | 0,023 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,008 |

| Étain | 0,020 max. | 0,01 |

| CEq | 0,55 max. | 0,49 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,52 |

| Nb+V+Ti | 0,11 max. | <0,050 |

| Ti/N | 4,0 max. | <0,63 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme ASTM A515-70A (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,31 max. | 0,27 |

| Manganèse | 1,30 max. | 0,42 |

| Phosphore | 0,025 max. | 0,008 |

| Soufre | 0,025 max. | 0,016 |

| Silicium | 0,15 à 0,45 | 0,19 |

| Vanadium | 0,04 max. | <0,005 |

| Cuivre | 0,43 max. | 0,33 |

| Nickel | 0,43 max. | 0,21 |

| Chrome | 0,34 max. | 0,20 |

| Molybdène | 0,13 max. | 0,07 |

| Aluminium | non spécifié | <0,005 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,04 max. | <0,005 |

| Bore | 0,0015 max. | <0,0005 |

| Azote | non spécifié | 0,007 |

| Étain | non spécifié | 0,02 |

| CEq | 0,47 max. | <0,43 |

| Cu+Ni+Cr+Mo | 1,00 max. | 0,81 |

| Nb+V+Ti | non spécifié | <0,015 |

| Ti/N | non spécifié | <0,71 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.

| Élément | Exigence de la norme TC128-BA (%) | Résultat (%) |

|---|---|---|

| Carbone | 0,26 max. | 0,18 |

| Manganèse | 1,00 à 1,70 | 1,22 |

| Phosphore | 0,025 max. | 0,011 |

| Soufre | 0,015 max. | 0,012 |

| Silicium | 0,13 à 0,45 | 0,23 |

| Vanadium | 0,084 max. | 0,068 |

| Cuivre | 0,35 max. | 0,24 |

| Nickel | aucune limite | 0,13 |

| Chrome | aucune limite | 0,07 |

| Molybdène | aucune limite | 0,03 |

| Aluminium | 0,015 à 0,060 | 0,005 |

| Niobium | 0,03 max. | <0,005 |

| Titane | 0,020 max. | <0,005 |

| Bore | 0,0005 max. | <0,0005 |

| Azote | 0,012 max. | 0,008 |

| Étain | 0,020 max. | 0,02 |

| CEq | 0,55 max. | 0,44 |

| Cu+Ni+Cr+Mo | 0,65 max. | 0,47 |

| Nb+V+Ti | 0,11 max. | <0,078 |

| Ti/N | 4,0 max. | <0,63 |

A Se reporter au tableau 5 dans le corps principal du rapport pour obtenir les détails.