Table des matières

1.0 Introduction

1.1 Description de l’événement

1.1.1

Le 5 juin 2013, vers 22 h 50, heure normale de l'Est, le train de marchandises MMA-02 (le train) de la Montreal, Maine & Atlantic Railway (MMA), en route de Montréal (Québec) à Saint-Jean (Nouveau-Brunswick), est arrêté à Nantes (Qc) au point milliaire 7,40 de la subdivision de Sherbrooke, point de relève désigné des équipes de la MMA. Vers 23 h 50, un résident de l'endroit signale un incendie à bord de la locomotive de tête (MMA 5017) au centre d'appels d'urgence 911. Par la suite, le service d'incendie local intervient, avec un autre employé de la MMA. Les intervenants enclenchent la procédure d'arrêt d'urgence du moteur sur la locomotive de tête, puis éteignent le feu. Le train, formé de 5 locomotives en tête, de 1 fourgon VB (fourgon de queue spécial), de 1 wagoncouvert et de 72 wagons-citernes de la classe 111 transportant des liquides inflammables (pétrole brut, UN 1267), est ensuite immobilisé sur la voie principale, dans une pente.

1.1.2

Peu après 1 h le 6 juillet 2013, le train se met en mouvement et gagne de la vitesse en dérivant dans la pente jusque dans la ville de Lac-Mégantic (Québec), 7,4 milles au sud-est de Nantes. Roulant à une vitesse bien supérieure à la vitesse autorisée, le train déraille près du centre de Lac-Mégantic. De nombreux wagons-citernes se rompent et un incendie s’ensuit.

1.2 Services techniques demandés

1.2.1

La Direction des opérations d’enquêtes de la région de l’Est - Rail/Pipeline du Bureau de la sécurité des transports (BST) a demandé au Laboratoire d’ingénierie du BST d’examiner le moteur de la locomotive de tête pour déterminer la cause de son incendie.

1.3 Contexte

1.3.1

La locomotive de tête MMA 5017 était une General Electric C30-7 construite en 1979. Équipée d’un moteur diesel suralimenté de 16 cylindres à quatre temps, la C30-7 développe une puissance de 3 000 hp et possède deux bogies moteurs à trois essieux. Ce modèle transporte 4 000 gallons de carburant, 365 gallons de liquide de refroidissement et 380 gallons d’huile moteur (huile lubrifiante). Le poids total de la MMA 5017 était d’environ 195 tonnes.

2.0 Examen et analyse

2.1 Examen sur le terrain

2.1.1

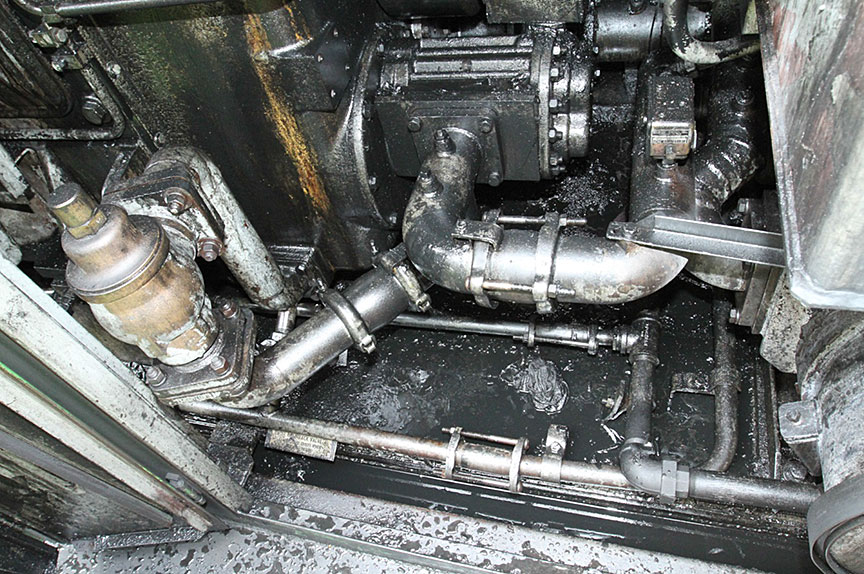

L’examen initial sur le terrain du compartiment moteur de la MMA 5017 a montré que l’huile du moteur s’était dispersée autant à l’intérieur qu’à l’extérieur des couvercles du moteur, principalement à proximité du turbocompresseur. On n’a pas pu déterminer quelle quantité d’huile était présente dans le compartiment moteur avant l’incendie, ni le degré auquel cette huile a pu être perturbée durant l’extinction de l’incendie. Cependant, une quantité importante d’huile a été observée tout autour de l’extrémité avant du moteur (figure 1).

2.1.2

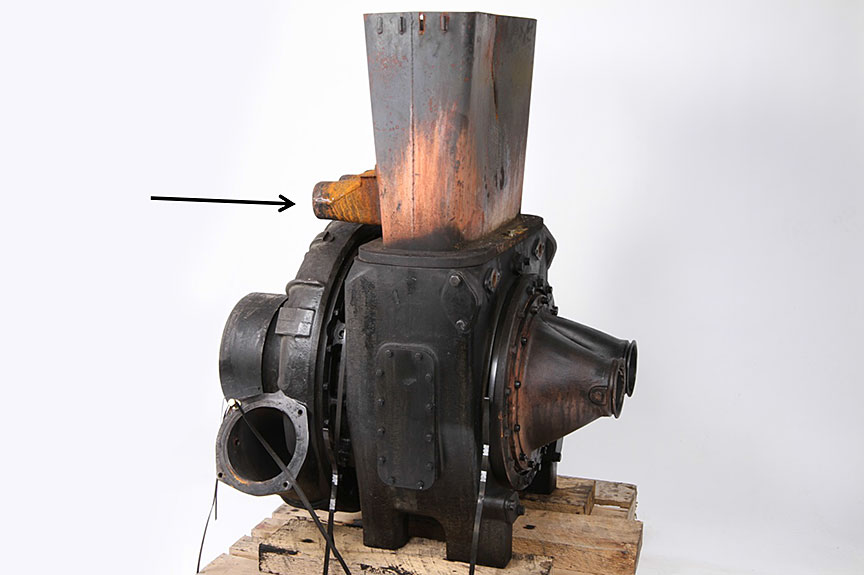

L’examen de la cheminée d’échappement et des panneaux de toit environnants a montré que le feu s’était concentré dans cette zone (figure 2). De la rouille fraîche était visible à l’endroit où de la peinture avait brûlé sur des parties du toit immédiatement adjacentes à la cheminée d’échappement; la cheminée elle-même était fissurée. Une inspection visuelle de l’intérieur de la cheminée d’échappement a permis de voir que le corps du turbocompresseur était environ à moitié plein d’un mélange d’huile et d’eau (figure 3).

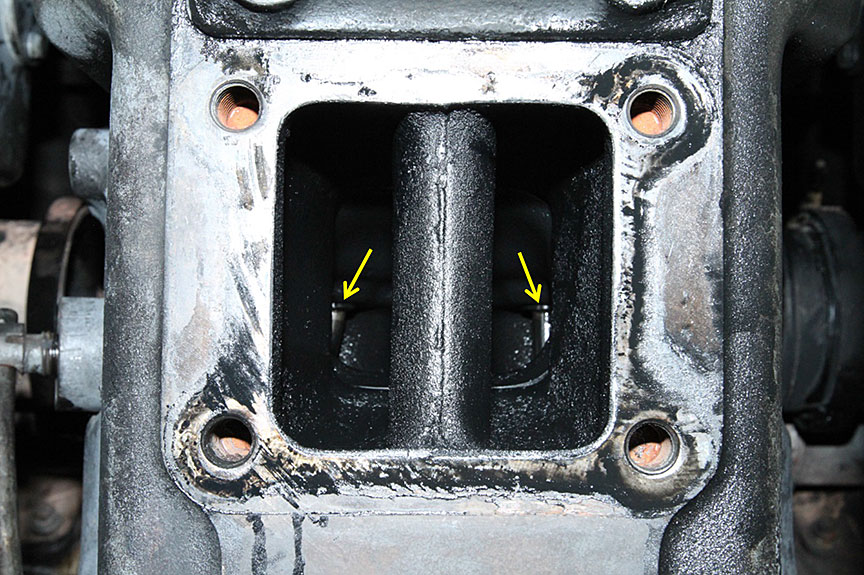

2.1.3

La dépose des couvercles de soupape a permis de voir que le dessus de l’ensemble de puissance (EP) numéro cinq sur le côté droit (EP R5) était sec et carbonisé, une indication que le dispositif de commande des soupapes était privé d’huile depuis un bon moment (figure 4). Les autres ensembles de puissance présentaient un aspect huileux normal (la figure 5 en donne un exemple représentatif à titre de comparaison).

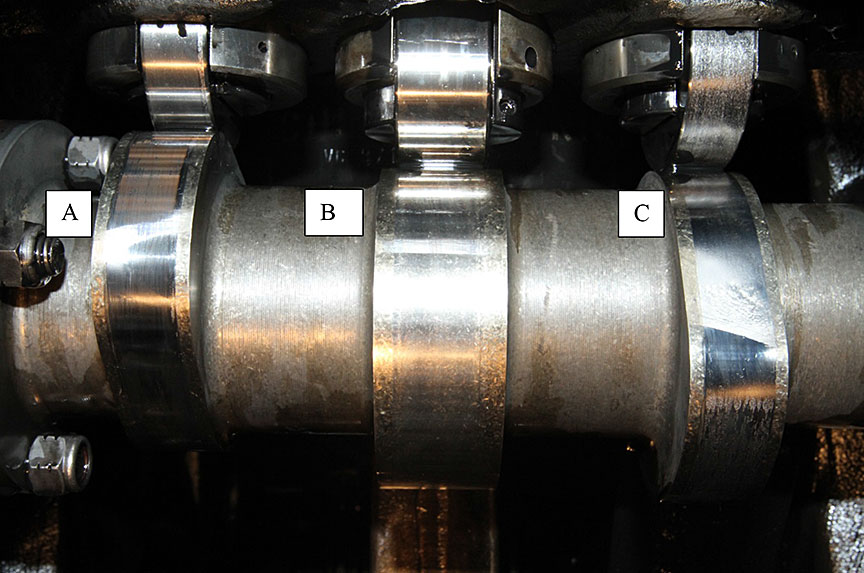

2.1.4

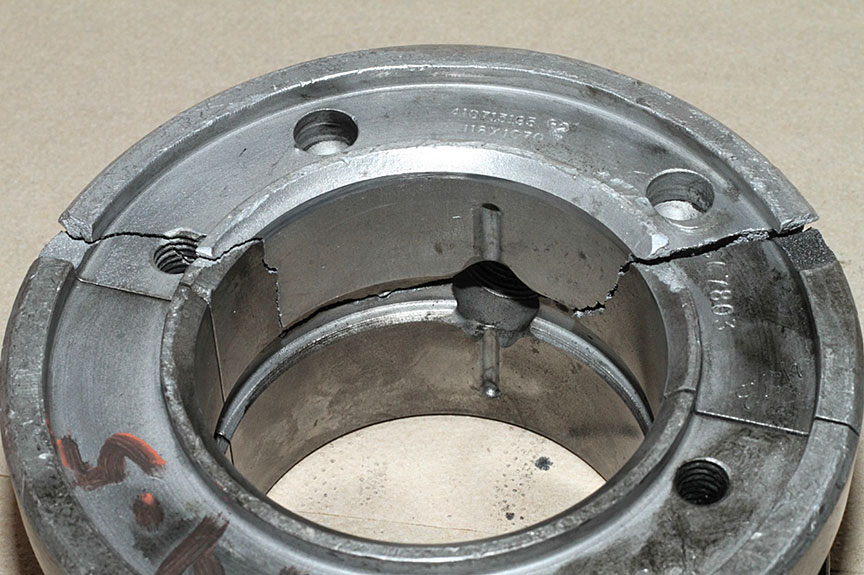

La dépose du couvercle d’inspection du carter de l’EP R5 a montré que le palier d’arbre à cames entre les EP R4 et R5 (figure 6) s’était rompu. Une grande section de ce palier s’était séparée, mettant ainsi à découvert le tourillon d’arbre à cames.

2.2 Examen visuel du moteur

2.2.1

Pour faciliter l’examen plus poussé du moteur et le démontage partiel de celui-ci, on a déplacé le groupe de locomotives de Lac-Mégantic (Québec) à un centre de maintenance de Saint-Jean (Nouveau-Brunswick). La MMA 5017 a été amenée à l’intérieur et préparée en vue du démontage. La dépose de la cheminée a permis d’aspirer quelque 10 litres d’huile moteur et 10 litres d’eau contenus dans le corps du turbocompresseur. On croit que l’eau est entrée dans le corps du turbocompresseur au cours de l’extinction de l’incendie du moteur.

2.2.2

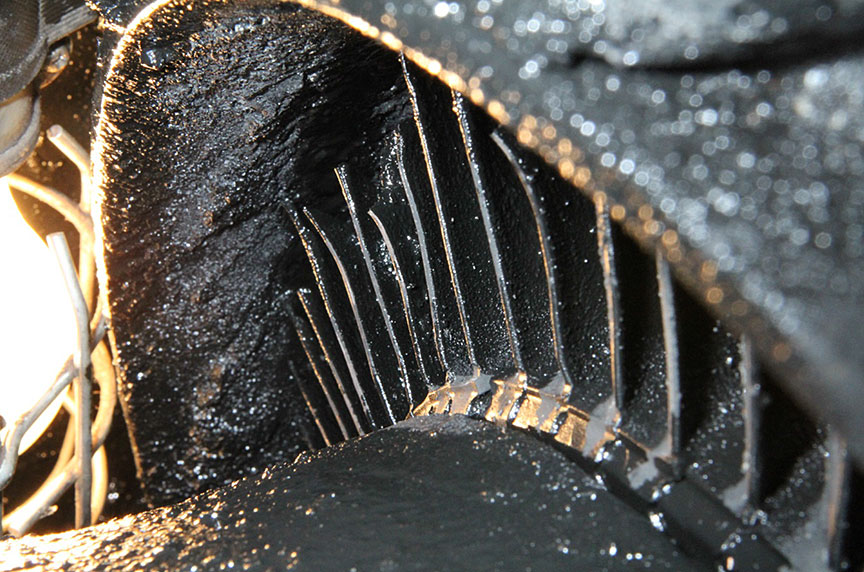

Malgré des aubes manquantes et cassées, le turbocompresseur pouvait être tourné à main, une indication que les paliers de son arbre étaient en bon état (figure 7). On a introduit des chiffons par la partie inférieure du corps du turbocompresseur à la recherche de fragments d’aube de turbine. Aucun n’a été trouvé.

2.2.3

Après la dépose des portes du compartiment moteur, on a étiqueté et enlevé les sections de la tubulure des collecteurs d’admission et d’échappement. À l’examen, la tubulure et les sections du corps du collecteur d’admission présentaient une croissance graduelle de l’accumulation d’huile moteur depuis les cylindres avant jusqu’aux cylindres arrière, avec des dépôts plus prononcés sur les cylindres du côté droit (figure 8) que sur les cylindres du côté gauche (figure 9). Dans le cas du collecteur d’échappement, l’accumulation d’huile avait augmenté depuis les cylindres arrière jusqu’aux cylindres avant, avec des dépôts plus importants sur les cylindres du côté droit (figures 10 et 11). Cet état de choses concorde avec la direction du débit d’air normal dans le moteur. Une tête de soupape séparée a été observée dans la section de transition, juste en amont de la turbine (figure 12).

2.2.4

On a vidangé l’huile moteur dans un grand récipient de plastique pour déterminer la quantité qui restait dans le carter d’huile (figure 13). Quelque 250 gallons d’huile ont été recouvrés. Le volume normal du carter d’huile est de 380 gallons; le niveau d’huile moteur avait donc diminué d’environ 130 gallons.

2.2.5

L’examen de la section d’arbre à cames de l’EP R5 a révélé de l’usure sur le bossage d’échappement et sur le galet de crosse correspondant (figure 14). Les bossages d’admission et d’injection de carburant ainsi que les galets de crosse avaient un aspect normal. La dépose de la tige-poussoir de raccordement à l’échappement de l’EP R5 a montré qu’elle était sèche et présentait des détériorations dues à l’usure de contact (figures 15 et 16).

2.3 Démontage du moteur

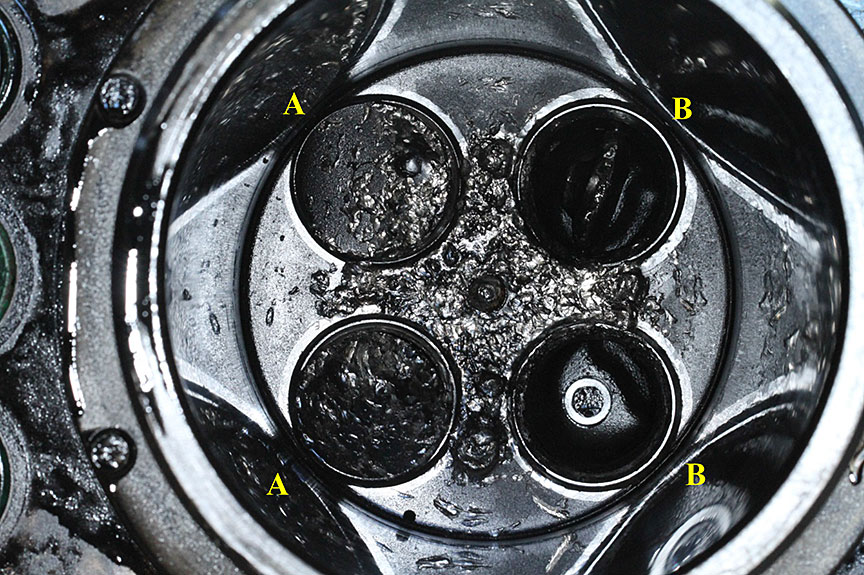

2.3.1

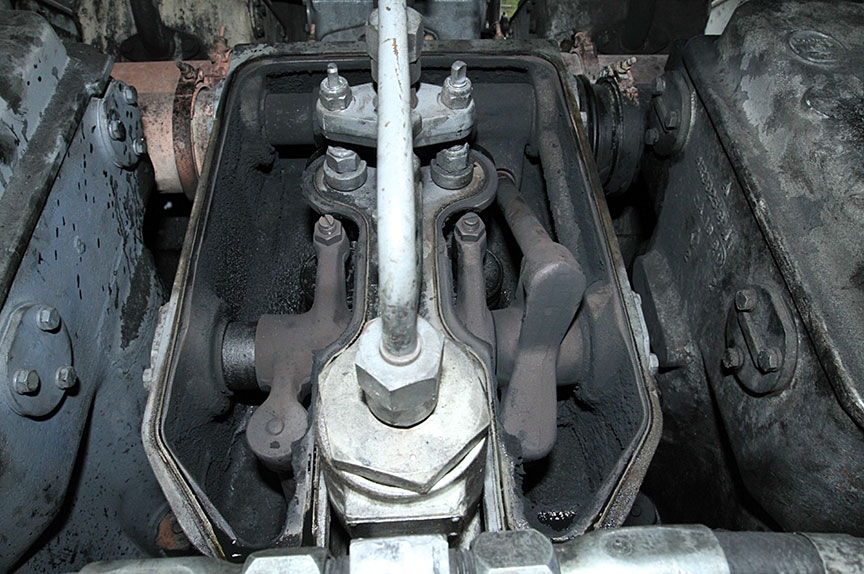

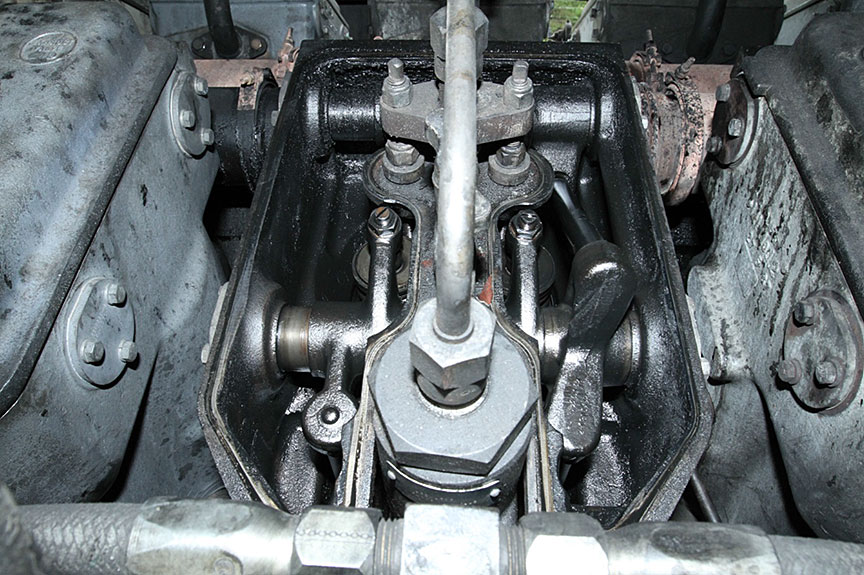

La dépose du corps du collecteur d’admission sur l’EP R5 a permis de constater que les tiges de soupape d’admission étaient en place, mais déformées (figures 17 et 18). La dépose de l’EP R5 a révélé sur la couronne du piston des dommages importants qui concordaient avec une interaction répétée avec les soupapes (figure 19). Un trou de la dimension d’une tige de soupape avait été perforé dans le centre de la couronne du piston et les bords de la partie concave montraient des signes d’écrasement. Le reste du piston ne présentait rien de remarquable. La tige-poussoir de raccordement à l’admission était déformée (figure 20). La chambre de combustion de l’EP R5 était endommagée (figure 21). Les deux têtes de soupape d’échappement étaient séparées de leurs tiges; une tête a été retrouvée coincée dans l’orifice d’échappement (figure 22). Les deux soupapes d’admission présentaient des dommages d’impact tels qu’elles ne pouvaient plus porter correctement sur leurs sièges. Même si les culbuteurs se déplaçaient facilement, il a fallu utiliser un marteau et un chasse-goupille de laiton pour déposer leurs axes de l’EP, ce qui indiquait un grippage partiel. Les axes de culbuteur et paliers étaient secs aux deux extrémités où ils se raccordaient à l’EP. Les parties centrales des axes de culbuteur étaient couvertes d’un revêtement pâteux de résidus d’huile (figure 23).

2.3.2

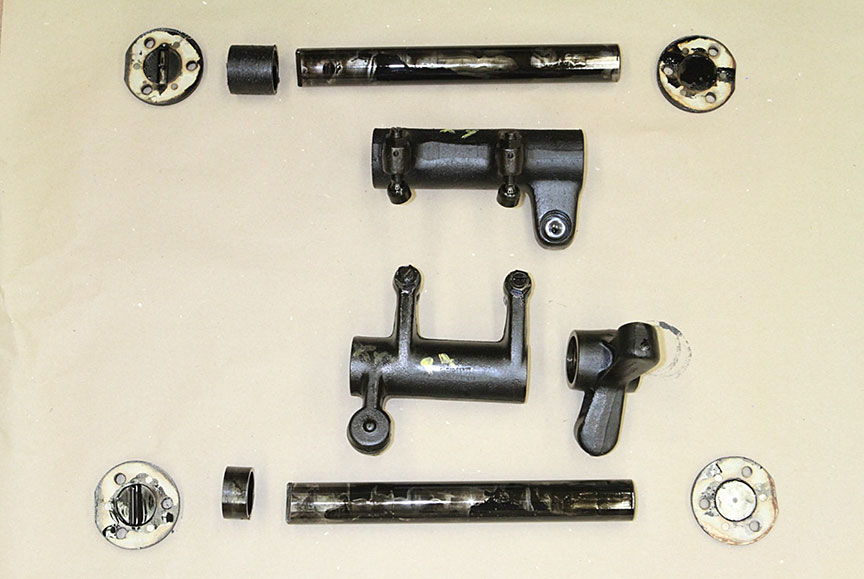

On a déposé les EP R4 et R6 pour en faire l’examen. Ces ensembles de puissance n’avaient rien de remarquable, à part quelques différences de couleur. La couronne du piston de l’EP R6 était huileuse et de couleur plus foncée que celle propre à un fonctionnement normal. La couronne du piston de l’EP R4 était sèche, mais tout de même d’une couleur un peu plus foncée que la normale (figure 24). La dépose des culbuteurs et de leurs axes a montré qu’ils étaient bien lubrifiés et se séparaient facilement (figure 25).

2.3.3

Le remontage de la cheminée d’échappement et du turbocompresseur à l’extérieur de la locomotive a permis de voir l’emplacement du feu par rapport aux buses d’aspiration dans la cheminée d’échappement (figure 26). La peinture et les dépôts sur le corps du turbocompresseur n’avaient pas été endommagés par le feu, tandis que la zone autour des buses et la partie inférieure de la cheminée d’échappement l’avaient été considérablement, comme en fait foi leur couleur rouille. La dépose de la section de transition du turbocompresseur a montré une accumulation de dépôts huileux sur le côté échappement (figure 27). Un fragment de tige de soupape a été observé juste en amont de la turbine (figure 28).

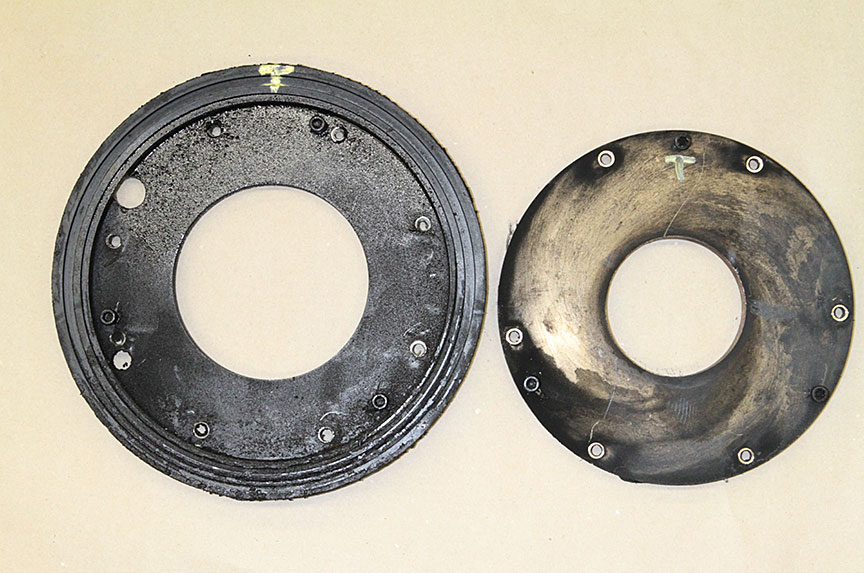

2.3.4

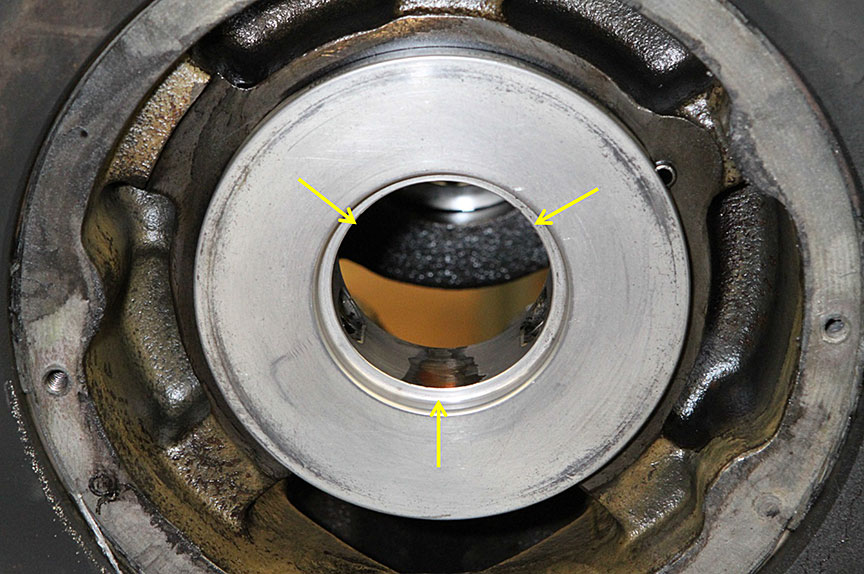

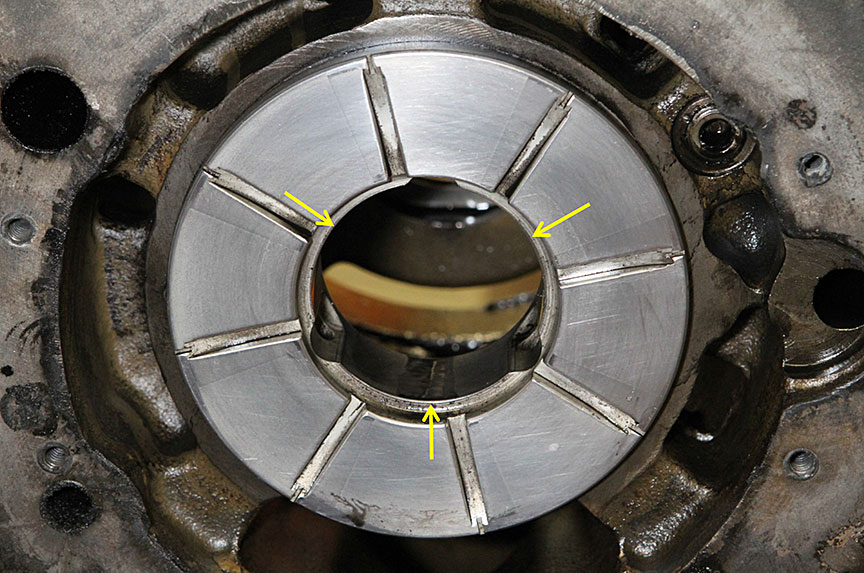

Le démontage du turbocompresseur a permis de constater qu’environ 12 des 70 aubes de la turbine s’étaient rompues (figure 29). Les paliers lisses et l’arbre de la turbine et du compresseur exhibaient des dommages par l’usure, surtout du côté compresseur (figures 30 à 34). Les zones d’usure sur les paliers de la turbine et du compresseur étaient situées en trois endroits et disposées radialement autourde l’alésage des paliers, entre les trois orifices de lubrification équidistants. On a trouvé une grande quantité de cambouis épais dans le corps du turbocompresseur, indication que de l’huile s’y accumulait depuis un certain temps. Cependant, les bagues d’étanchéité d’huile des paliers du compresseur et de la turbine étaient en bon état et il n’y avait aucun signe de fuites anormales (figure 35).

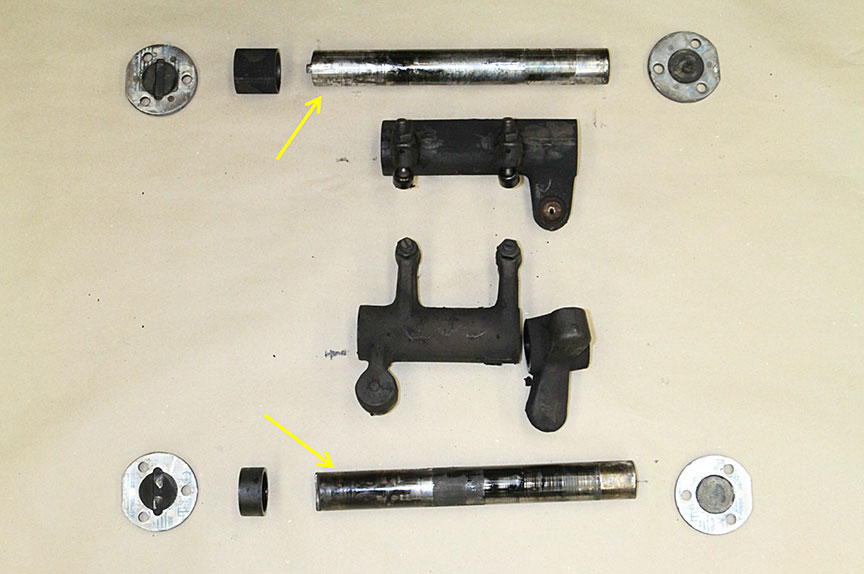

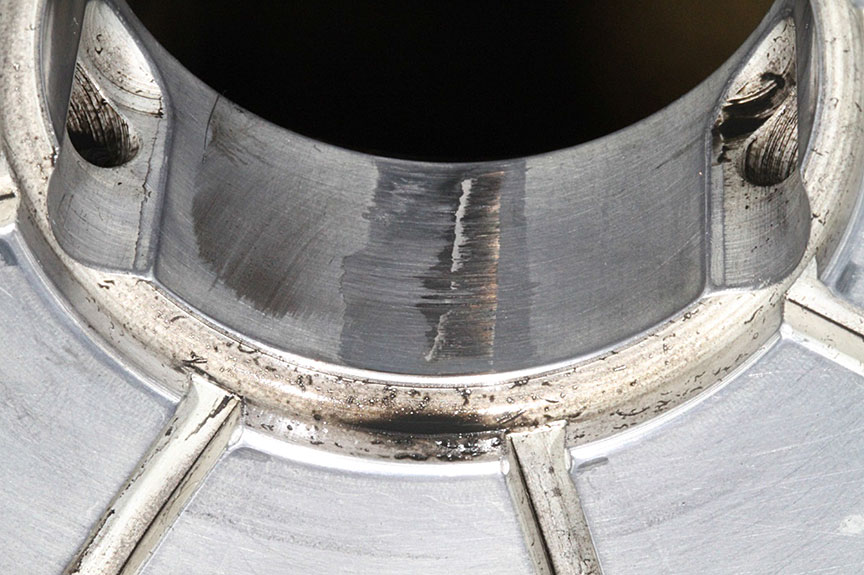

2.3.5

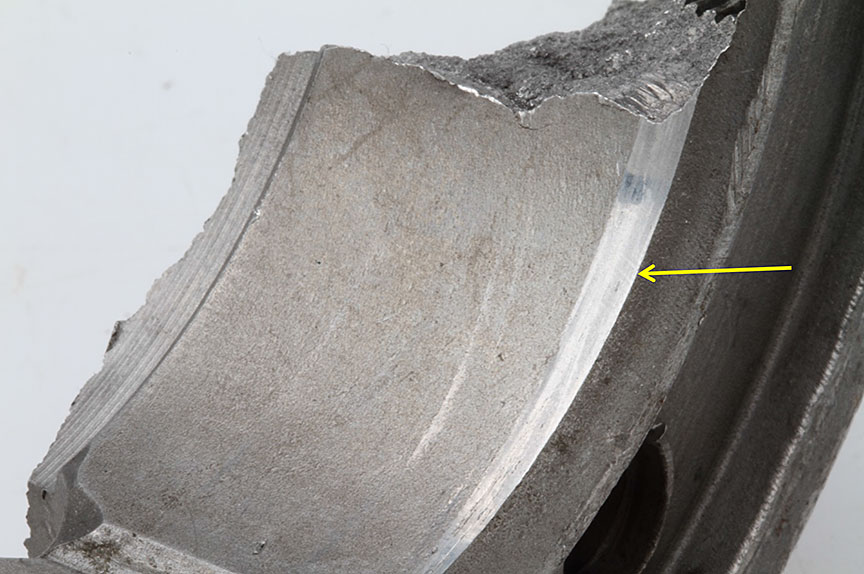

Un nettoyage de la zone autour du palier de came R4/R5 défectueux a révélé que l’alésage de ce palier avait été réparé précédemment avec un matériau polymérique (probablement une sorte de résine époxyde) (figure 36). Une partie du bâti moteur adjacente à l’alésage du palier de came s’était détachée et avait été remplacée par ce matériau. La zone réparée avait lâché et une partie du polymère manquait.

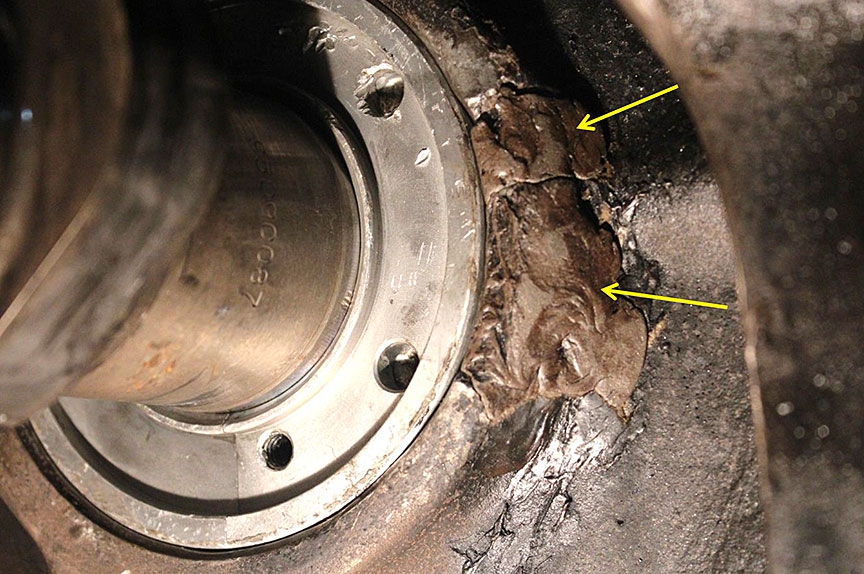

2.3.6

Un balayage du carter moteur a permis de retrouver les morceaux manquants du matériau de réparation et la partie rompue du palier de came (figure 37). De plus, des débris provenant de plusieurs autres composants du moteur ont été récupérés dans le carter, ce qui concorde avec une défaillance du moteur antérieure au présent incident (figure 38).

2.3.7

On a enlevé le palier de came défectueux et installé un palier intact à la position R4/R5 pour montrer l’étendue de la zone de palier non supportée et la déformation de l’alésage du palier de came (figure 39). La figure 40 montre les fragments de polymère récupérés fixés à la zone endommagée, indiquant aussi l’étendue de la réparation.

2.4 Palier de came R4/R5 défectueux

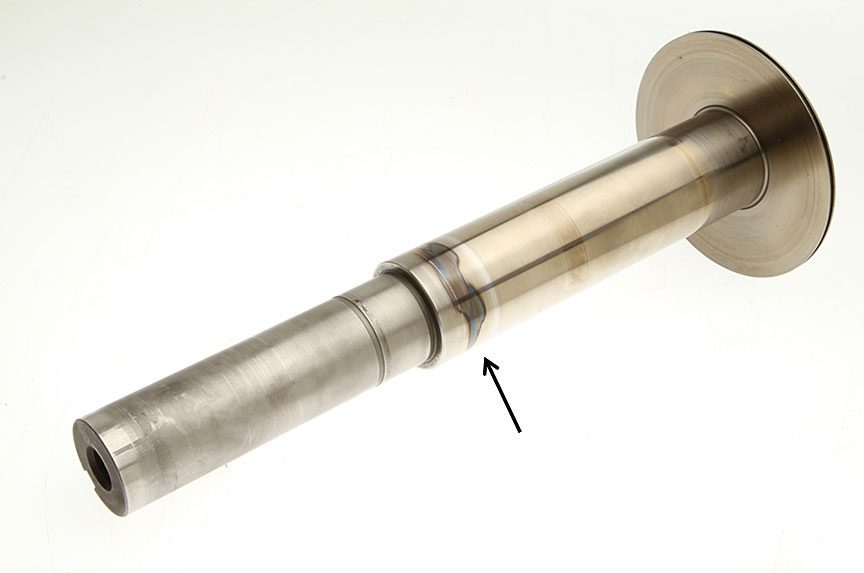

2.4.1

Le palier de came défectueux s’était rompu au trou de la vis de montage (figures 41 et 42). La surface de rupture présentait un aspect rugueux, avec des arêtes orientées vers l’extrémité extérieure du trou de la vis. Cet aspect indique une fracture par surcharge qui s’était amorcée au trou de la vis de montage (figure 43). Aucun signe de rupture progressive n’a été observé. Le palier de came R4/R5 était fabriqué en alliage d’aluminium, avec un insert en acier à filet hélicoïdal capable de recevoir la vis de montage. Des dommages localisés au filetage dans les parties séparée et restante du palier (figures 44 à 47) indiquent que la rupture a commencé au sommet et au bas du trou de montage quand le matériau entourant l’insert fileté en acier a subi une surcharge axiale dans la direction extérieure. La dernière partie de l’insert fileté lui-même a également été déformée dans la direction axiale (figure 48). Le bord extérieur de la section séparée du palier avait fait contact avec l’arbre à cames, ce qui a produit une trace localisée (figure 49). Ces constatations suggèrent que la vis a été trop serrée, surchargeant ainsi le matériau du palier de came autour de l’insert fileté et provoquant une rupture par surcharge au trou de la vis.

3.0 Discussion

3.1

On a signalé que la locomotive MMA 5017 avait subi une panne de moteur destructrice le 17 octobre 2012. On avait alors remplacé les ensembles de puissance L5, R5 et R6 ainsi que les segments de came R4, R5 et R6 par suite d’une défaillance de la bielle d’articulation sur l’EP R5. On estime très probable que le bloc-moteur s’est déformé et rompu à l’alésage du palier de came R4/R5 au cours de cette précédente défaillance du moteur. Les procédures normales de réparation pour ce type de dommage au bloc-moteur exigent en général de démonter le moteur, puis de recourir à des opérations de soudage et d’usinage pour reconstruire la partie manquante du bloc-moteur. Dans le cas présent, on a réparé ce dernier à l’aide d’un matériau polymérique, qui ne possédait pas les propriétés de résistance à la rupture et de durabilité requises pour ce genre d’application. Tous les dossiers de réparation avaient été signés et approuvés par le personnel de réparation et de supervision de la MMA avant la sortie d’atelier de la locomotive.

3.2

Les dossiers indiquent que le 15 mars 2013 le moteur de la MMA 5017 perdait de l’huile au trou de la vis du palier de came R4/R5. On juge probable que la vis de montage du palier de came s’était desserrée à cet endroit parce que le palier ne reposait pas correctement sur son siège dans l’alésage de palier précédemment endommagé et déformé. Il semble très probable qu’un effort pour arrêter la fuite se soit soldé par un serrage excessif de la vis de montage du palier de came R4/R5. Il en a résulté que la vis et l’insert fileté ont été expulsés du palier de came et que celui-ci s’est séparé à cause de la surcharge. On ignore à quel moment s’est détachée la partie en matériau polymérique de la réparation adjacente. La défaillance du matériau de réparation était une rupture adhésive près de l’alésage du palier, indication que la liaison entre le bloc-moteur et le matériau de réparation avait lâché (voir la figure 36). Plus loin vers l’extérieur du palier de came, le matériau de réparation a défailli dans un mode cohésif, ce qui indique qu’il était incapable de résister à la charge appliquée. Cet état de choses pourrait avoir résulté de la pression d’huile au démarrage après la réparation ou plus tard au moment du serrage excessif de la vis de montage.

3.3

La défaillance du palier de came R4/R5 a entraîné une réduction de la quantité d’huile fournie au-dessus du dispositif de commande des soupapes de l’EP R5. En effet, une fois le palier cassé, la plus grande partie de l’huile à cet endroit s’est déversée dans le carter d’huile. On estime très probable que le maintien en service dans de telles conditions de lubrification réduite a provoqué ultimement un début de grippage et de ralentissement des tiges de soupape d’échappement. Les soupapes d’échappement, qui se déplacent à une température plus élevée, auraient été touchées plus tôt que les soupapes d’admission. Les soupapes d’échappement s’ouvrent par la force directe provenant de l’arbre à cames, des tiges-poussoirs et des culbuteurs, mais se ferment sous la seule action de ressorts. Les soupapes d’échappement se sont fermées plus lentement à cause du manque de lubrification et se sont désynchronisées du moteur. Finalement, cette situation a amené les soupapes à interagir de façon répétée avec le piston R5, entraînant une déformation ou une séparation des tiges et des têtes de soupape.

3.4

Une tige de soupape cassée a été emprisonnée entre la chambre de combustion et le piston, et a perforé la couronne du piston de l’EP R5. Aux fins du refroidissement, l’huile moteur est normalement pompée dans la chambre sous la couronne du piston. Dès lors, la perforation de la couronne du piston a permis à une partie de cette huile de s’écouler dans le cylindre. Les soupapes d’admission et d’échappement endommagées ont de plus laissé l’huile s’écouler hors du cylindre R5 dans les collecteurs d’admission et d’échappement et, ultimement, du collecteur d’échappement dans le corps du turbocompresseur. Des preuves de la présence de cette huile ont été observées dans les collecteurs d’admission et d’échappement au cours du démontage (voir les figures 8 à 11).

3.5

À des vitesses normales du train et le moteur tournant à un régime élevé, la plus grande partie de l’huile moteur aurait été expulsée du turbocompresseur. Cependant, quand le moteur a été mis au ralenti après l’arrêt du train à Nantes, le niveau de l’huile moteur dans le turbocompresseur a augmenté au point que l’huile en excès s’est écoulée dans le côté gauche du collecteur d’échappement. On juge très probable que l’huile dans le collecteur d’échappement et le corps du turbocompresseur a surchauffé et a été allumée par le front de flamme provenant des cylindres avant. Note de bas de page 1 Cette flamme s’est ensuite propagée du collecteur d’échappement jusque dans le turbocompresseur. L’huile s’est accumulée dans le turbocompresseur, a été atomisée par la turbine, puis s’est mélangée avec l’air de combustion introduit par les buses d’aspiration, créant ainsi un feu de type chalumeau dans la cheminée d’échappement.

3.6

Il n’a pas été possible de déterminer le délai qui s’est écoulé entre la rupture du palier de came et la défaillance des soupapes d’échappement. Malgré la rupture du palier de came R4/R5, on a observé peu de dommages sur l’alésage de ce palier ou sur le tourillon de came correspondant. Pareillement, les crosses ont affiché peu de dommages, sauf l’usure accélérée du galet lié à la crosse d’échappement; c’est signe que le volume d’huile s’est maintenu, malgré la réduction de la pression d’huile dans cette partie du moteur. Le moteur est équipé d’un dispositif de faible pression d’huile qui arrête le moteur et allume un témoin avertisseur dans la cabine. Cette situation n’a pas été signalée. Par conséquent, on estime très probable que la pression d’huile était suffisante pour maintenir le moteur en marche. Même si elles ne fonctionnaient pas à pleine pression, il semble probable que les crosses aient servi de pompes pour fournir une certaine quantité d’huile au sommet de l’EP R5. Bien que le volume d’huile fourni n’eût pas été suffisant pour la durée normale de service, il aurait probablement prolongé le délai requis pour la défaillance des soupapes d’échappement.

3.7

Une fois que les soupapes d’échappement ont commencé à gripper et à faire contact avec le piston, le délai de défaillance a été sans doute relativement court. Les soupapes déformées ne reviennent pas correctement sur leurs sièges et, par conséquent, font contact avec le piston de façon répétée. L’étendue des dommages d’impact sur la couronne du piston et les morceaux de soupape recouvrés indiquent la présence d’une interaction importante avec les soupapes avant que ces morceaux soient éjectés du cylindre. On estime que le moteur aurait dû tourner à un régime normal Note de bas de page 2 pour que les morceaux de soupape libérés passent du collecteur d’échappement au turbocompresseur. Il est donc probable que la défaillance des soupapes s’est produite avant l’arrêt de la locomotive à Nantes.

4.0 Conclusions

4.1

Le palier de came R4/R5 s’est rompu quand la vis de montage a été trop serrée après l’installation de ce palier dans un alésage mal réparé.

4.2

La défaillance du palier de came R4/R5 a réduit la quantité d’huile moteur fournie au dispositif de commande des soupapes au sommet de l’ensemble de puissance R5. La lubrification réduite a fini par endommager les soupapes et provoquer la perforation d’une couronne de piston dans l’ensemble de puissance R5.

4.3

Les soupapes et la couronne de piston endommagées ont permis à l’huile moteur de s’écouler dans le cylindre de l’EP R5 ainsi que dans les collecteurs d’admission et d’échappement, puis de s’accumuler dans le corps du turbocompresseur.

4.4

L’incendie du moteur s’est produit dans la cheminée d’échappement à cause de l’accumulation d’huile moteur et de l’allumage subséquent de cette huile dans le turbocompresseur.

4.5

L’événement qui a précipité la défaillance du palier de came a été la réparation temporaire effectuée sur le bloc-moteur à l’aide d’un matériau polymérique, qui ne possédait pas les propriétés de résistance à la rupture et de durabilité requises pour ce genre d’application.

Ce rapport de laboratoire fait partie du rapport d'enquête R13D0054 du Bureau de la sécurité des transports du Canada.