Déraillement de train en voie principale

Compagnie des chemins de fer nationaux du Canada

Train de marchandises M38331-27

Point milliaire 60,55, subdivision de Strathroy

Sarnia (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 28 juin 2019, le train de marchandises M38331-27 de la Compagnie des chemins de fer nationaux du Canada (CN) circulait dans le tunnel Paul M. Tellier du CN en direction de Port Huron (Michigan, États-Unis) lorsqu’un freinage d’urgence provenant de la conduite générale du trainNote de bas de page 1 s’est déclenché. Au total, 46 matériels roulants ont déraillé dans le tunnel, dont un wagon-citerne de marchandises dangereuses qui a subi une brèche pendant le déraillement et a déversé une quantité estimée à 12 000 gallons américains d’acide sulfurique (ONU 1830, classe 8, groupe d’emballage II). Il n’y a eu aucun blessé.

L’accident

Le train circulant en direction ouest avait quitté Sarnia (Ontario, Canada) (point milliaire 57,2 de la subdivision de Strathroy du CN) le 28 juin 2019, vers 4 h 02, heure avancée de l’Est. Le train était composé de 2 locomotives de tête et de 1 locomotive à traction répartie télécommandée en milieu de train, tirant un total de 140 wagons de marchandises. Il avait une longueur de 9541 pieds et pesait 15 674 tonnes.

Un freinage d’urgence provenant de la conduite générale s’est déclenché vers 4 h 20, alors que le train roulait à 44 mi/h dans le tunnel. La partie avant séparée du train s’est arrêtée à l’extérieur du tunnel au point milliaire 61,46, tandis que la partie arrière s’est arrêtée à l’extérieur du portail est du tunnel à Sarnia. Au total, 45 wagons de marchandises et la locomotive à traction répartie télécommandée ont déraillé et se sont immobilisés de part et d’autre de la frontière internationale à l’intérieur du tunnel.

L’enquête a permis de déterminer que l’accident s’est produit lorsque le wagon-tombereau baignoire DJJX 30478, chargé de ferrailles d’acier, a subi une défaillance structurale et que le côté gauche du bout A du wagon s’est affaissé, ce qui a entraîné le déraillement du wagon dans le tunnel, du côté canadien de la frontière. Lorsque le wagon DJJX 30478 s’est affaissé, le bogie du bout A s’est décentré sous le wagon, ce qui a eu pour effet de renverser les 2 rails vers l’extérieur et de faire dérailler les wagons qui suivaient.

La présence de défectuosités structurales dans les plaques de cisaillement, les longrines tronquées, les traverses pivots et les brancards ainsi que l’amincissement des sections d’acier en raison de la corrosion du wagon DJJX 30478 ont eu une incidence négative sur la capacité du wagon à résister aux forces exercées le long du train. Le wagon-tombereau baignoire DJJX 1978, construit par Berwick Forge & Fabricating Corporation (Berwick Forge) en 1978, a été utilisé dans le cadre d’un type d’exploitation exigeant (c.-à-d. le transport de ferrailles d’acier) pour lequel il n’avait pas été conçu à l’origine. Il n’y avait aucune exigence réglementaire ou de l’industrie visant l’exécution périodique d’une inspection complète du wagon afin de s’assurer qu’il conservait son intégrité structurale. Par conséquent, son intégrité structurale s’est détériorée et cela n’a pas été décelé avant l’accident.

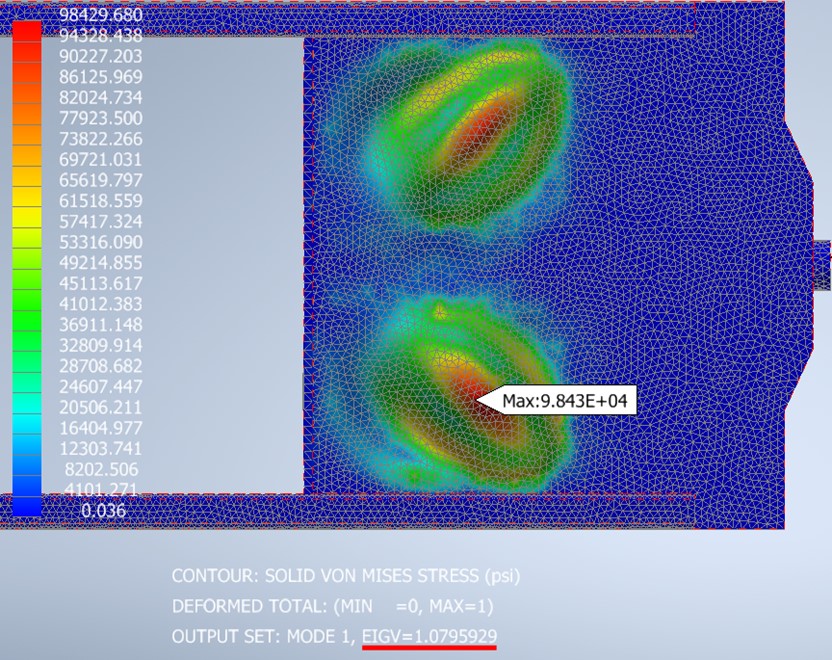

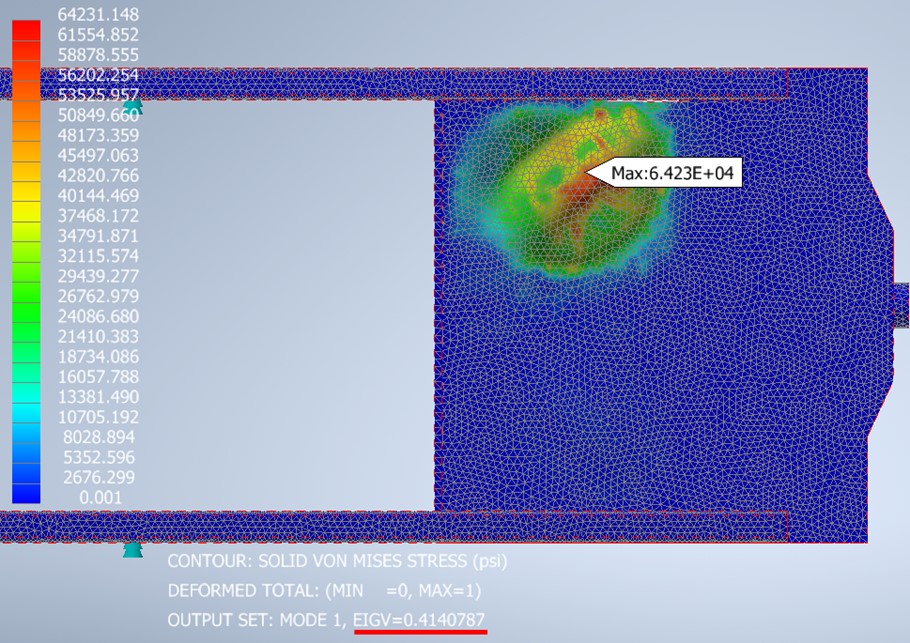

Dans le cadre de l’enquête, une analyse a été réalisée à l’aide de simulations des forces dynamiques du train et de la modélisation par éléments finis (FEM). Les simulations des forces dynamiques du train ont permis de déterminer que des forces de compression pouvant atteindre approximativement 388 kips (soit 388 000 livres de force) ont été exercées sur le wagon DJJX 30478 alors que celui-ci se trouvait dans le tunnel. L’analyse de défaillance par FEM a permis de confirmer que, compte tenu de la présence de défectuosités qui compromettaient l’intégrité structurale du wagon, les forces de compression exercées sur le wagon ont entraîné la défaillance structurale du bout A, qui a mené à la séquence de déraillement. La force de compression maximale calculée qui s’exerçait sur le wagon au moment de l’affaissement représentait une réduction de 61 % de la résistance nominale d’origine du wagon en raison de sa détérioration.

Exigences réglementaires relatives à l’inspection et à la sécurité des wagons de marchandises

Il est courant que le matériel roulant soit transféré d’un chemin de fer à un autre à un point d’échange. Ce processus est appelé échange. Il y a échange lorsqu’une compagnie de chemin de fer accepte qu’un wagon de marchandises d’une autre compagnie de chemin de fer soit mis en service sur son réseau à un point d’échange ou au passage de la frontière canado-américaine.

Le Règlement concernant l’inspection et la sécurité des wagons de marchandises (2014) (Règlement sur la sécurité des wagons) approuvé par Transports Canada (TC) et le Code of Federal Regulations (CFR), titre 49, volume 4, partie 215 – Railroad Freight Car Safety Standards (2011) (normes de sécurité des wagons de marchandises) de la Federal Railroad Administration (FRA) des États-Unis établissent les critères de sécurité minimaux pour les wagons de marchandises exploités par les compagnies ferroviaires sous réglementation fédérale dans leur pays respectif. Les wagons de marchandises qui circulent au Canada ou aux États-Unis doivent respecter ces critères minimaux, bien que les documents susmentionnés renferment tous deux des dispositions qui permettent de déplacer des wagons de marchandises présentant des défectuosités vers un endroit pour y être réparés.

Toutefois, ni le Règlement sur la sécurité des wagons du Canada ni les normes de sécurité des wagons de marchandises des États-Unis ne contiennent de limites relatives aux dommages causés à des éléments de structure importants des wagons de marchandises, comme la déformation de montants latéraux; la rupture de tôles latérales, de tôles de bout et de sections de la tôle inférieure; la cambrure négative du brancard; la déformation des membrures supérieures; ou la présence de fissuration et de corrosion importantes. Par conséquent, les défectuosités structurales n’interdisaient pas l’échange du wagon DJJX 30478.

Échange du wagon-tombereau baignoire DJJX 30478

Le wagon-tombereau qui a subi une défaillance dans le tunnel a servi au transport du charbon pendant environ 34 ans. L’Association of American Railroads (AAR) avait qualifié le wagon pour le « service prolongé », qui s’applique aux wagons de marchandises neufs construits depuis le 1er juillet 1974. La qualification pour le « service prolongé » permet d’exploiter le wagon pour une durée allant jusqu’à 50 ans à compter de la date de construction initiale sans avoir à obtenir de nouvelle qualification, sauf indication contraire.

En 2012, le wagon avait été retiré du service de transport de charbon et acheté par le David J. Joseph Company Rail Equipment Group (DJJ Co.), dans le cadre d’un achat plus important de 1650 wagons semblables destinés au transport de ferrailles d’acier. DJJ Co. a modifié l’ensemble des 1650 wagons en remplaçant les 4 barres transversales de renfort, qui entravaient le chargement par le haut de la ferraille d’acier, par 2 grands profilés en U en acier mécanosoudés à l’intérieur du wagon pour compenser le changement structurel et renforcer la tôle inférieure. Les modifications apportées aux 1650 wagons ont été approuvées par l’AAR.

Au moment de sa défaillance dans le tunnel, le wagon-tombereau baignoire DJJX 30478 était détérioré et présentait un certain nombre de défectuosités préexistantes qui ont contribué à réduire son intégrité structurale. L’examen visuel du wagon après l’accident a permis de déterminer que les défectuosités n’étaient pas récentes et qu’elles s’étaient développées au fil du temps avant l’accident.

Malgré sa détérioration, le wagon DJJX 30478 se déplaçait fréquemment au Canada, aux États-Unis et entre les deux, et il avait fait l’objet de 16 échanges entre chemins de fer dans les 6 mois précédant l’accident.

Au cours des 3 mois précédant l’accident, le wagon DJJX 30478 avait fait l’objet de 24 inspections autorisées des wagons réalisées à divers points d’échange du CN, avait été soumis à de nombreuses inspections au défilé et avait traversé plusieurs systèmes de détection en voie, sans qu’aucune défectuosité importante ne soit relevée. Pendant l’année qui a précédé l’accident, le wagon n’avait fait l’objet que de travaux d’entretien régulier.

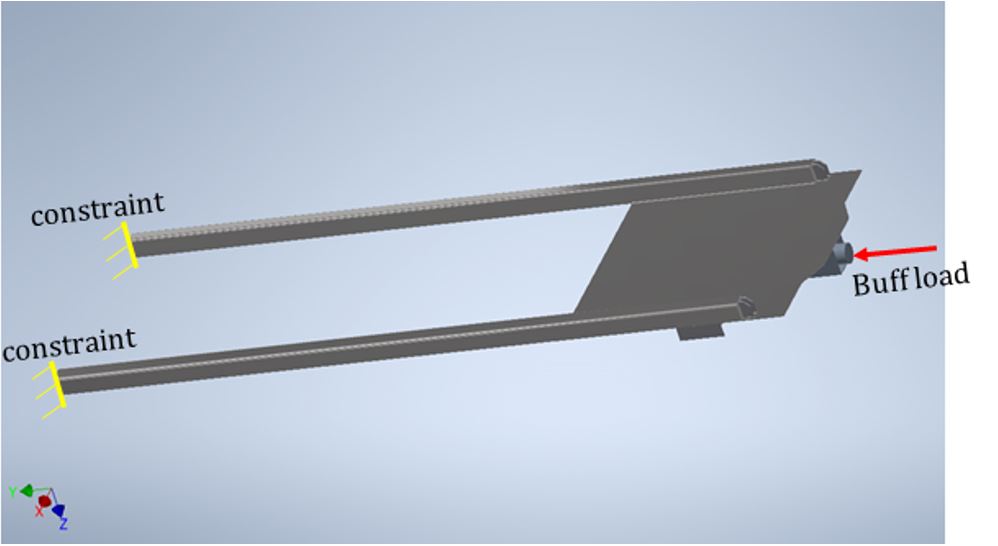

Essais de compression en queue de wagon des wagons-tombereaux baignoires DJJX effectués par le Conseil national de recherches Canada

Le BST a retenu les services du Conseil national de recherches Canada (CNRC) pour effectuer des essais de compression en queue de wagon sur 3 wagons-tombereaux baignoires semblables au wagon DJJX 30478 qui se trouvaient dans la partie avant du train. Les essais visaient à évaluer la capacité de ces wagons à résister à 3 applications consécutives d’une force de compression longitudinale de 1000 kips dans leur état actuel d’usure après 40 ans de service. Les essais ont été effectués conformément aux critères du Manual of Standards and Recommended Practices de l’AAR pour la conception et la construction de nouveaux wagons de marchandises.

Deux des wagons soumis aux essais, qui avaient été construits par ACF Industries Inc., comportaient des membrures de châssis en acier plus épaisses et ont chacun résisté à 3 applications consécutives d’une force de 1000 kips. Le troisième wagon (DJJX 30156), construit par Berwick Forge, qui était de la même conception et de la même année que le wagon DJJX 30478, a subi une défaillance structurale à une pression d’environ 628 kips (628 000 livres-force) au cours de la première application de force. Par conséquent, l’essai n’a pas pu être répété.

Mesures de sécurité prises

Bureau de la sécurité des transports du Canada

À la suite de cet accident, le BST a communiqué des renseignements essentiels pour la sécuritéNote de bas de page 2 sur les éléments suivants :

- les procédures d’urgence des compagnies de chemin de fer pour l’exécution d’inspections de trains après un déraillement dans un tunnel lorsque des marchandises dangereuses sont en cause (avis de sécurité ferroviaire 08/19 du BST, publié le 19 août 2019);

- les procédures des compagnies de chemin de fer et des propriétaires de wagons pour identifier, inspecter et réparer les wagons-tombereaux baignoires qui sont munis de longrines tronquées et qui ont été construits à la fin des années 1970 et au début des années 1980 (avis de sécurité ferroviaire 09/19 du BST, publié le 16 septembre 2019);

- la gestion des forces exercées le long du train (avis de sécurité ferroviaire 06/20 du BST, publié le 11 septembre 2020);

- les problèmes de structure relevés sur les wagons-tombereaux baignoires fabriqués par Berwick Forge & Fabricating Corporation (avis de sécurité ferroviaire 07/20 du BST, publié le 11 septembre 2020).

Transports Canada

En réponse à l’avis de sécurité ferroviaire 08/19 du BST, Transports Canada a écrit à l’Association des chemins de fer du Canada et à la Western Canadian Short Line Railway Association pour recommander que les compagnies de chemin de fer canadiennes veillent à ce que leur matériel roulant, leurs procédures et leurs instructions soient examinés et mis à jour, au besoin, afin d’assurer la sécurité des employés.

En réponse aux avis de sécurité ferroviaires 09/19 et 07/20 du BST, Transports Canada a communiqué avec l’AAR au sujet des problèmes mentionnés dans les 2 avis de sécurité ferroviaires et a continué d’exercer un suivi auprès de l’AAR pour s’assurer que tous les wagons visés par l’avis d’entretien (Maintenance Advisory) MA-0188 émis par l’AAR ont été inspectés.

Compagnie des chemins de fer nationaux du Canada

Après le déraillement, le CN a repéré et inspecté 416 des 2130 wagons d’âge et de type semblables au wagon-tombereau baignoire de l’événement à l’étude, qui servaient au transport de ferrailles en Amérique du Nord. Le CN a constaté que 149 des 416 wagons (36 %) présentaient des défectuosités.

En réponse à l’avis de sécurité ferroviaire 08/19 du BST, le CN a publié le bulletin sommaire novembre 2020 – avril 2021 en vertu de la règle 83(c), qui comprenait de nouvelles procédures d’urgence à suivre en cas d’urgence dans le tunnel.

Association of American Railroads

L’AAR a publié les avis d’entretien MA-0188 et MA-0198, le préavis d’alerte (Early Warning) EW-5344 et l’instruction sur le matériel roulant (Equipment Instruction) El-0017 à l’intention de l’industrie ferroviaire, exigeant l’inspection de wagons-tombereaux baignoires spécifiés. L’instruction sur le matériel roulant EI ‑0017, qui a été émise après les avis d’entretien et le préavis d’alerte, exige que les wagons-tombereaux baignoires Berwick Forge de même année que le wagon en cause dans l’événement à l’étude soient inspectés tous les 2 ans. Les wagons indiqués dans l’instruction sur le matériel roulant font automatiquement l’objet d’une interdiction d’échange en vertu des règles d’échange de l’AAR, à moins d’avoir été inspectés dans le délai de 2 ans et d’avoir été déclarés exempts des défectuosités mentionnées. Le processus se répétera tous les 2 ans pour chaque wagon figurant sur la liste.

Les règles d’échange de l’AAR de 2020 qui régissent les longrines centrales, les longrines de traction, les supports d’attelage et les brancards ont été révisées afin d’inclure les défectuosités touchant les longrines tronquées et les brancards qui nécessitent une attention particulière.

1.0 Renseignements de base

Le 27 juin 2019, vers 15 h 30, heure avancée de l’EstNote de bas de page 3, le train de marchandises M38331-27 de la Compagnie des chemins de fer nationaux du Canada (CN), circulant vers l’ouest, a fait l’objet d’une inspection autorisée des wagons et d’un essai des freins à air no 1Note de bas de page 4 à la gare de triage MacMillan du CN, située près de Toronto (Ontario, Canada), sans qu’aucune défectuosité ne soit relevée. Le train était composé de 2 locomotives de tête (CN 2233 et CN 8857) et de 1 locomotive à traction répartie (TR) télécommandée en milieu de train (CN 8832), située entre les 81e et 82e wagons (entre la 81e et la 82e positionNote de bas de page 5). Il tirait au total 117 wagons de marchandises, soit 85 wagons chargés et 32 wagons vides, dont 14 wagons-citernes contenant des résidus de marchandises dangereuses (MD). Au total, 36 wagons se trouvaient derrière la locomotive à TR télécommandée (de la 82e à la 117e position). Le train mesurait 7620 pieds de long et pesait 11 698 tonnes.

Vers 17 h 05, le train a quitté la gare de triage MacMillan à destination de Walbridge (Ohio, États-Unis) en passant par Flint (Michigan, États-Unis). Après avoir quitté la gare de triage MacMillan, le train a emprunté les subdivisions de Halton, d’Oakville, de Dundas et de Strathroy du CN jusqu’à Sarnia (Ontario, Canada) (figure 1).

En route vers Sarnia, le train a franchi un certain nombre de systèmes de détection en voie du CN et a été inspecté par 20 détecteurs de boîtes chaudes et de pièces traînantes, ainsi que par 1 détecteur de charges d’impact de roues, sans qu’aucune défectuosité ne soit relevée.

Vers 1 h 55 le 28 juin 2019, le train est arrivé à la gare de triage de Sarnia, située au point milliaire 52,7 de la subdivision de Strathroy. À Sarnia, une équipe de train montante de 3 personnes, composée d’un mécanicien de locomotive (ML), d’un chef de train et d’un chef de train adjoint, a pris les commandes du train en vue de la traversée prévue du tunnel Paul M. Tellier du CN sous la rivière Sainte-Claire. Le tunnel (figure 2) relie Sarnia à Port Huron (Michigan, États-Unis) et traverse la frontière internationale entre le Canada et les États-Unis au point milliaire 60,63 de la subdivision de Strathroy du CN. Les membres de l’équipe de train montante possédaient les qualifications requises pour leur poste, connaissaient bien le territoire et satisfaisaient aux exigences en matière de repos et d’aptitude au travail.

Avant que le train ne quitte Sarnia, les 36 wagons de queue (de la 82e à la 117e position) ont été retirés du train et 59 wagons ont été ajoutés derrière la locomotive à TR télécommandée, de la 82e à la 140e position. Les 59 wagons ajoutés avaient fait l’objet d’une inspection autorisée des wagons et d’un essai des freins à air no 1 à la gare de triage de Sarnia avant d’être ajoutés au train, sans qu’aucune défectuosité ne soit relevée.

Après le retrait des 36 wagons de queue et l’ajout des 59 wagons de queue à Sarnia, le train se composait désormais de 2 locomotives de tête et de 1 locomotive à TR télécommandée (située entre les 81e et 82e positions), tirant un total de 140 wagons de marchandises. Ces derniers comprenaient 125 wagons chargés, dont 21 wagons-citernes chargés de MD, et 15 wagons vides, dont 3 wagons-citernes de résidus de MD. Le train mesurait 9541 pieds de long et pesait 15 674 tonnes.

1.1 L’accident

Vers 4 h 02, le train a quitté Sarnia sur la subdivision de Strathroy, en direction de Port Huron. Au départ de Sarnia, le train était un train cléNote de bas de page 6 exploité sur un itinéraire cléNote de bas de page 7.

Vers 4 h 14, le train est arrivé à la crête est du tunnel alors qu’il roulait à une vitesse d’environ 11 mi/h et que le manipulateur était à la position de ralenti. À partir de la crête, le manipulateur est demeuré dans cette position pendant que le train accélérait sous l’effet de la gravité le long de la pente descendante du tunnel, jusqu’à ce que les locomotives de tête arrivent au fond du tunnel. Une fois le train arrivé au fond, le ML a lentement fait passer le manipulateur de traction au cran 3 alors que le train entamait la montée vers le portail ouest du tunnel à Port Huron.

Vers 4 h 20, tandis que le train roulait à 44 mi/h dans le tunnel, un freinage d’urgence provenant de la conduite généraleNote de bas de page 8 s’est déclenché alors que la locomotive de tête se trouvait au point milliaire 61,19. La tête du train s’est immobilisée à l’extérieur du tunnel au point milliaire 61,46, à environ 1670 pieds à l’ouest du portail ouest du tunnel à Port Huron (figure 3). La queue du train s’est immobilisée à l’extérieur du portail est du tunnel à Sarnia. À peu près au même moment, une alarme s’est affichée sur l’écran de contrôle de la circulation ferroviaire.

Une fois la tête du train immobilisée, l’équipe de train a diffusé un message d’urgence sur le canal radio d’urgence, conformément à la règle 102 du Règlement d’exploitation ferroviaire du Canada (REF), et a signalé le freinage d’urgence au contrôleur de la circulation ferroviaire (CCF). Elle a ensuite demandé que les lumières soient allumées et que les ventilateurs soient mis en marche dans le tunnel. Le CCF a répondu que les ventilateurs seraient mis en marche sous peu. À ce moment-là, le CCF n’avait pas encore déterminé la nature de l’alarme, car il devait ouvrir une autre fenêtre d’ordinateur pour voir les détails, et il n’a pas informé l’équipe au sujet de l’alarme.

Lorsque l’équipe a mis fin à sa communication avec le CCF, elle a tenu une séance de briefing au cours de laquelle elle a discuté du contenu du train, notamment du wagon-citerne de MD rempli d’acide sulfurique. Peu après la séance, le ML et le chef de train adjoint sont restés dans la cabine de la locomotive pendant que le chef de train est sorti de la cabine avec une radio portative afin d’inspecter le train, conformément aux instructions de l’indicateur no 43 de la subdivision de Strathroy du CN et à la section 7.3 des Instructions générales d’exploitation (IGE) du CN. Le chef de train ne portait aucun équipement de protection respiratoire, et ces instructions ne l’exigeaient pas.

Environ 5 minutes après que l’équipe de train eut diffusé le message d’urgence, le CCF a communiqué avec le ML et le chef de train adjoint dans la cabine de locomotive pour les informer que l’alarme de gaz toxique dans le tunnel s’était déclenchée. Étant donné que la locomotive à TR télécommandée était toujours dans le tunnel et qu’elle était encore en état de fonctionnement, on a présumé que l’échappement du moteur de la locomotive à TR télécommandée était la source probable de l’alarme. Le CCF a demandé si la direction dans laquelle les ventilateurs soufflaient importait, et l’équipe a répondu que non, tant que ceux-ci étaient en marche.

Pendant ce temps, le chef de train avait inspecté la partie avant du train qui était sortie du portail du tunnel à Port Huron et n’avait relevé aucune défectuosité. Lorsque le chef de train est arrivé au portail du tunnel, il a cru entendre les ventilateurs fonctionner, mais il a remarqué que les lumières du tunnel étaient éteintes. Par la suite, alors que les lumières dans la partie ouest étaient toujours éteintes et que les ventilateurs de la partie est évacuaient l’air vers l’ouest, le chef de train est entré dans le tunnel pour terminer l’inspection du train.

Le CCF a ensuite discuté de la situation avec son gestionnaire. Au bout d’une dizaine de minutes, le CCF a communiqué par radio avec le ML et le chef de train adjoint pour leur répéter qu’une alarme de gaz toxique dans le tunnel s’était déclenchée, et leur a demandé de ne pas y pénétrer.

Étant donné que le chef de train était déjà entré dans le tunnel, le CCF, le ML, le chef de train adjoint et un coordonnateur de trains ont immédiatement tenté de communiquer avec le chef de train par radio, mais ils n’ont pas réussi à le joindre. Le chef de train adjoint est alors sorti de la cabine de la locomotive pour partir à la recherche du chef de train. Peu après, le chef de train adjoint a vu le chef de train, qui avait terminé l’inspection du train, sortir du tunnel.

Pendant qu’il se trouvait dans le tunnel, le chef de train avait constaté que les roues arrière du wagon DJJX 19371 (51e position) avaient déraillé, tandis que toutes celles du wagon suivant, DJTX 30049 (52e position), avaient déraillé. Dans l’obscurité du tunnel, aucun autre wagon n’était visible derrière ce wagon. Par conséquent, cet événement a d’abord été signalé comme étant une séparation de train accompagnée du déraillement de 2 wagons. Cependant, à mesure que les intervenants d’urgence et le personnel du CN ont commencé à arriver, il est devenu évident qu’un accident beaucoup plus grave s’était produit.

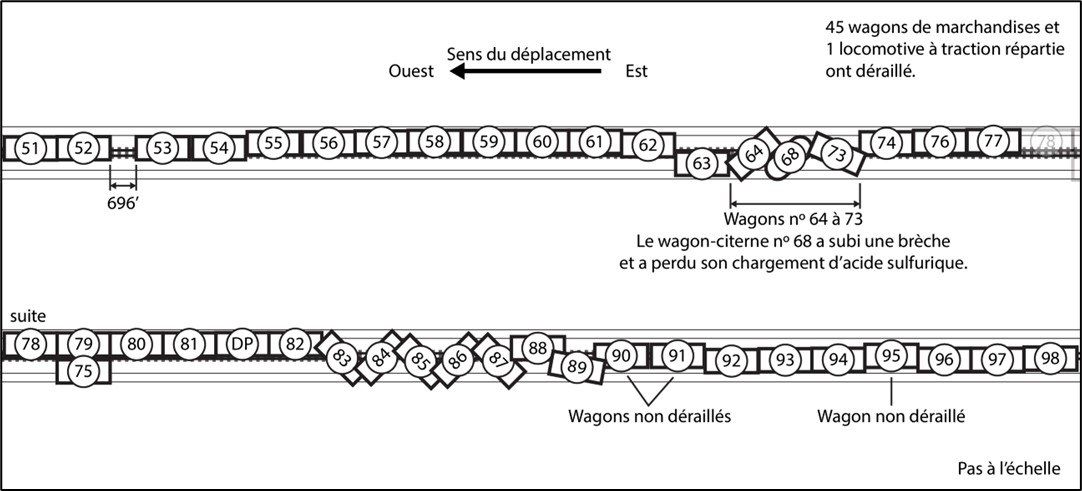

À l’insu de l’équipe à ce moment-là, 45 wagons de marchandises et la locomotive à TR télécommandée, situés entre les 51e et 98e positions inclusivement, avaient déraillé; les 90e, 91e et 95e positions n’avaient pas déraillé. Les wagons déraillés s’étaient empilés et immobilisés de part et d’autre de la frontière internationale à l’intérieur du tunnel, le bloquant complètement. Parmi les wagons déraillés figurait le wagon-citerne de MD UTLX 95205 (68e position), qui était chargé de 12 727 gallons américains (48 177 L) d’acide sulfurique à 94 % (numéro ONU 1830, classe 8, groupe d’emballage [GE] II). Au cours du déraillement, le wagon-citerne UTLX 95205 avait subi une brèche et avait déversé de l’acide sulfurique dans le tunnel.

Après que le personnel fut sorti du tunnel, l’équipe d’intervention d’urgence du CN chargée des MD s’est rendue sur les lieux pour évaluer la situation. Une fois que l’équipe chargée des MD eut déterminé qu’il était possible de le faire en toute sécurité, la partie avant du train et les 50 premiers wagons ont été transportés à la gare de triage de Port Huron du CN et mis de côté en vue d’une inspection ultérieure. Il n’y a eu aucun blessé.

1.1.1 Renseignements sur l’acide sulfurique

L’acide sulfurique transporté dans le wagon UTLX 95205 avait été fabriqué à Oakville (Ontario). Il s’agit d’un liquide corrosif qui, au contact de la peau ou des yeux, peut causer de graves brûlures et des lésions. Il est conseillé au personnel d’éviter d’inhaler des vapeurs, de la brume ou des aérosols d’acide sulfurique. Il est conseillé de porter de l’équipement et des vêtements de protection dans les zones de déversements ou de fuites jusqu’à ce que le nettoyage soit terminé. L’acide sulfurique peut provoquer une réaction exothermiqueNote de bas de page 9 avec l’eau et d’autres produitsNote de bas de page 10.

1.2 Intervention d’urgence et intervention environnementale

Étant donné que la frontière entre le Canada et les États-Unis est située à peu près au milieu du tunnel et qu’elle était inaccessible, on ne savait pas si le point de déraillement (PDD) initial se trouvait du côté canadien ou américain de la frontière. Le Bureau de la sécurité des transports du Canada (BST) a donc signalé l’accident au National Transportation Safety Board (NTSB) des États-Unis. Par la suite, le BST, le NTSB et la Federal Railroad Administration (FRA) des États-Unis ont chacun déployé des enquêteurs sur les lieux de l’accident.

En raison du déversement d’acide sulfurique dans le tunnel, l’Environmental Protection Agency (EPA) des États-Unis a assumé le commandement des opérations américaines du côté américain dans le cadre d’une structure de commandement unifiée à laquelle participaient l’EPA, le CN, le comté de St. Clair, le service d’incendie de Port Huron, le corps de police de l’État du Michigan et le U.S. Customs and Border Protection. Ce groupe a collaboré de façon continue avec le BST, le NTSB et la FRA.

L’EPA a également coordonné les activités d’intervention avec Environnement et Changement climatique Canada. En outre, des plans de santé et de sécurité ainsi que de surveillance de la qualité de l’air propres au site ont été élaborés par l’EPA en collaboration avec le CN. Ces plans ont été mis à jour en fonction de l’évolution de la situation. Des plans d’action en cas d’incident ont également été établis pour chaque période opérationnelle de 24 heures et chaque jour à 8 h, des réunions d’avancement conjointes ont été tenues avec tous les organismes présents, pendant toute la durée de l’intervention.

Le 28 juin 2019, l’EPA a ordonné au CN de cesser les opérations de relevage du côté américain du tunnel jusqu’à ce que les conséquences du déversement d’acide sulfurique soient atténuées.

L’ingénieur qui a conçu le tunnel s’est rendu sur les lieux pour en évaluer l’intégrité structurale. Il a déterminé que cette dernière n’avait pas été compromise et qu’il était possible de poursuivre en toute sécurité les travaux dans le tunnel.

1.2.1 Mesures d’atténuation des conséquences du déversement d’acide sulfurique

L’EPA craignait au départ que le déversement d’acide sulfurique puisse provoquer des réactions chimiques exothermiques avec de l’eau et d’autres produits répandus pendant le déraillement.

Le tunnel comportait un puisard en acier inoxydable d’une capacité de 20 000 L, et ce puisard était situé près du wagon-citerne d’acide sulfurique UTLX 95205 qui avait déraillé (68e position). Les pompes de puisard étaient raccordées à un réseau d’égouts pour eaux usées se trouvant du côté canadien du tunnel. Toutefois, la tuyauterie dans le tunnel qui raccorde le puisard au point de rejet avait été endommagée par le déraillement, et le CN avait fermé le système de pompes de puisard peu après l’accident.

Le produit déversé s’était accumulé dans le puisard et le ballast du tunnel, et il n’y a eu aucun rejet dans la rivière Sainte-Claire. Les responsables des prises d’eau en aval dans la ville de Marysville, la ville de St. Clair, le canton d’East China et la ville d’Algonac avaient été informés de l’accident. Aucune de leurs usines d’approvisionnement en eau n’a été touchée.

Des analyses effectuées le 30 juin 2019 ont permis de déterminer que le liquide du puisard était composé de 20 % à 30 % d’acide sulfurique. Des travaux ont été entrepris pour retirer (pomper) le liquide contaminé par l’acide qui se trouvait à l’intérieur du tunnel. Le puisard a continué à se remplir du liquide qui s’était précédemment accumulé dans le ballast, et le pompage s’est poursuivi jusqu’à ce que le liquide eut été retiré.

Le CN a neutralisé le déversement d’acide restant à l’aide de chaux agricole pour atteindre un pH cible de 4, afin de respecter les normes de rejet dans l’atmosphère. La ventilation a été rétablie à la fois du côté canadien et du côté américain du tunnel, en évacuant l’air vers l’est par le portail est du tunnel, qui se trouve au Canada. Des entrepreneurs du CN ont effectué une surveillance de la qualité de l’air à l’intérieur et près du portail ouest du tunnel. Aucune réaction chimique exothermique n’a été signalée.

Le 5 juillet 2019, environ 50 000 gallons américains de liquide contaminé avaient été pompés des flaques présentes dans le puisard. Le liquide a d’abord été pompé dans des bacsNote de bas de page 11, puis transféré dans un camion aspirateur, avant d’être transféré de nouveau dans des réservoirs de fracturationNote de bas de page 12 et des bacs situés dans une aire de transit à environ ½ mille à l’ouest du portail ouest du tunnel à Port Huron. Le processus a ensuite été modifié pour pomper le liquide contaminé directement dans les bacs, puis déplacer ces derniers vers l’aire de transit. Des entrepreneurs de l’EPA surveillaient périodiquement la température des réservoirs et des bacs dans l’aire de transit et inspectaient visuellement leur état.

Après avoir sorti tout le matériel roulant du tunnel le 5 juillet 2019, le CN s’est concentré sur le traitement et le retrait du ballast contaminé. Le CN a établi la présence de ballast contaminé jusqu’à environ 1500 pieds à l’est et 310 pieds à l’ouest du puisard. L’EPA a indiqué que de l’hydroxyde de sodium avait été utilisé pour neutraliser l’acide contenu dans le ballast. Le plan consistait à enlever au moins les 4 premiers pouces de ballast après le traitement et à les expédier hors site pour qu’ils soient éliminés. Le CN a prélevé des échantillons carottés de béton dans le plancher du tunnel afin d’évaluer les répercussions éventuelles du déversement d’acide, mais aucune répercussion n’a été constatée. De plus, le CN a commandé un puisard de remplacement pour le tunnel, qui a été installé le 6 juillet 2019.

1.2.2 Surveillance de la qualité de l’air

Le CN a retenu les services de GHD Limited (GHD) pour assurer la surveillance de la qualité de l’air et le soutien en matière d’hygiène industrielle sur les lieux du déraillement dans le tunnel. L’air a fait l’objet d’une surveillance visant à mesurer la teneur en acide sulfurique, en dioxyde de soufre, en oxygène, en sulfure d’hydrogène et en monoxyde de carbone ainsi que la limite inférieure d’explosivité (LIE)Note de bas de page 13 des composés organiques volatils (COV), qui auraient tous pu être présents lors du déraillement et des activités d’intervention connexes. Des techniciens de GHD et des intervenants du CN, équipés de dispositifs de surveillance de la qualité de l’air en temps réel, ont accompagné les enquêteurs du BST et du NTSB à chaque entrée dans le tunnel.

L’EPA a établi 8 stations permanentes de surveillance de la qualité de l’air dans le périmètre (figure 4), 2 près du portail ouest du tunnel (stations 4 et 8) et 6 autour des lieux et des aires de transit. Des moniteurs AreaRAENote de bas de page 14 ou MultiRAENote de bas de page 15 ont été installés à 7 de ces stations afin d’assurer une surveillance générale de la qualité de l’air. Des unités SPM FlexNote de bas de page 16 ont également été déployées à 5 de ces stations pour surveiller de façon spécifique la présence d’acide sulfurique dans l’air.

L’EPA a établi des seuils d’intervention propres à chaque site.Note de bas de page 17 Ces seuils d’intervention n’ont pas été dépassés et aucune présence d’acide sulfurique n’a été détectée dans les 6 emplacements de surveillance du périmètre. Toutefois, la présence d’acide sulfurique a été détectée par les 2 stations les plus proches du portail américain. Une des stations a relevé un niveau supérieur au seuil d’intervention, ce qui a entraîné l’arrêt temporaire des travaux sur les lieux.

Fait établi : Autre

La structure de commandement unifié d’intervention d’urgence a bien fonctionné et les mesures mises en place pour protéger les intervenants, le public et l’environnement, dans le cadre des activités d’intervention d’urgence et d’atténuation des conséquences, ont été efficaces.

1.3 Examen des lieux

Diverses activités d’examen des lieux et d’enquête ont été menées sur une période de 9 jours s’étendant du 28 juin 2019 au 6 juillet 2019. Chaque journée commençait par une réunion d’avancement conjointe avec les organismes présents à ce moment-là. Les enquêteurs du BST et du NTSB ont travaillé en équipe de part et d’autre de la frontière, tout en se conformant à l’ensemble des exigences de sécurité des lieux.

Des travaux de relevage visant à retirer tout le matériel roulant du tunnel ont été exécutés tant du côté canadien que du côté américain. Cependant, la plupart des wagons ont été traînés dans le tunnel vers le côté canadien. Les travaux de relevage du côté américain ont été lents et méthodiques, puisque les travaux étaient interrompus de façon périodique pour gérer le déversement d’acide sulfurique dans le tunnel. Par conséquent, les plans de travail de l’enquête étaient souples et ont été modifiés au gré de l’évolution des activités d’assainissement des lieux dans le tunnel.

Dans la matinée du 28 juin 2019, des intervenants du CN sont arrivés et ont immédiatement entrepris les travaux de relevage du côté américain, et ce, sans procéder à une documentation complète des lieux de l’accident. Même si le tunnel était complètement bloqué dans la zone de la frontière (point milliaire 60,63), les enquêteurs du BST ont accédé au tunnel à partir de chaque côté pour documenter partiellement les wagons qui avaient déraillé. Pendant toute la durée des activités d’intervention, les enquêteurs ont accédé au tunnel par la passerelle située sur la partie supérieure des parois de renfort nord ou sud qui longent la voie ferrée à travers le tunnel.

On croyait au départ que le PDD se trouvait au Canada, de sorte que le BST a assumé le rôle d’organisme d’enquête principal pour déterminer la cause du déraillement jusqu’à ce que le PDD soit confirmé et accepté par le BST, le NTSB et la FRA.

Afin de réduire au minimum le dédoublement des efforts liés aux demandes d’information, le CN a fourni au BST tous les renseignements demandés et a également consenti par écrit à ce que le BST les communique au NTSB et à la FRA. Le CN et les 3 organismes ont travaillé en collaboration, mettant en commun les ressources et les renseignements à mesure qu’ils devenaient disponibles.

Le 29 juin 2019, après la réunion d’avancement conjointe à Port Huron, le personnel du CN a accompagné les enquêteurs du BST et du NTSB lorsqu’ils sont entrés dans le tunnel du côté américain pour examiner le matériel roulant déraillé et les dommages connexes (figure 5).

Le premier matériel roulant déraillé que l’équipe a vu dans le tunnel était l’extrémité arrière du wagon-tombereau à fond plat DJJX 19371 (51e position) chargé de ferrailles.

Le wagon suivant, DJTX 30049 (52e position), était également un wagon-tombereau à fond plat chargé de ferrailles. Toutes ses roues avaient déraillé, et le wagon s’était immobilisé au point milliaire 60,85. Au bout BNote de bas de page 18 arrière du wagon, la mâchoire d’attelage et l’attelage étaient restés intacts, et il n’y avait aucun dommage visible attribuable aux chocs. Derrière le wagon DJTX 30049 (52e position) (à l’est), le rail sud s’était renversé et il y avait une séparation de 696 pieds jusqu’au bout A avant du wagon DJJX 30478 (53e position), un wagon-tombereau baignoire chargé de 196 300 livres de ferrailles, au point milliaire 60,72.

Toutes les roues du wagon DJJX 30478 (53e position) avaient déraillé et le bout A était lourdement endommagé. Le montant d’extrémité, le brancard et la tôle latérale s’étaient séparés de la plaque de cisaillement du côté gauche du bout A et semblaient s’être affaissés. Le bogie du bout A était décentré sur la diagonale. Le rail nord s’était renversé du côté nord et le rail sud du côté sud, vers les parois de renfort du tunnel. La mâchoire d’attelage du bout A était rompue (figure 6).

La surface de rupture de la mâchoire d’attelage rompue du bout A du wagon DJJX 30478 (53e position) présentait des caractéristiques de rupture fragile, mais aucune défectuosité visible (figure 7). Le bout A du wagon présentait également un certain nombre de défectuosités de carrosserie préexistantes qui laissaient croire que son intégrité structurale avait peut-être été compromise. Il n’y avait aucune marque visible d’impact sur les parois de renfort de tunnel adjacentes dans cette zone.

Le bout B du wagon DJJX 30478 (53e position) était relativement intact, mais il était entouré de ferrailles provenant du chargement du wagon, qui s’étaient répandues sur la surface de la voie (figure 8).

Vers l’est, à partir du bout B du wagon DJJX 30478 (53e position), on a constaté la présence de ferrailles d’acier par endroits sur le ballast le long du côté sud du tunnel, jusqu’au point milliaire 60,55 environ. Un schéma du tunnel illustrant le PDD initial et les points milliaires correspondant à l’emplacement du matériel roulant concerné est présenté à la figure 9.

La plupart des wagons de queue derrière le wagon DJJX 30478 (53e position) s’étaient mis en portefeuille et immobilisés dans diverses positions, bloquant le tunnel et empêchant le passage de l’équipement ou de personnes à pied à plusieurs endroits (figures 10 et 11).

Au cours de l’après-midi du 29 juin 2019, le personnel du CN a accompagné les enquêteurs du BST et du NTSB lorsqu’ils sont entrés dans le tunnel du côté canadien et ont emprunté la passerelle située sur la partie supérieure de la paroi de renfort nord du tunnel jusqu’à l’endroit où la voie était infranchissable en raison des wagons déraillés (figure 12).

Tout comme du côté américain, de nombreux wagons déraillés s’étaient mis en portefeuille et immobilisés entre les parois de renfort du tunnel dans diverses positions (figure 13).

Le 30 juin 2019, l’épave du wagon-tombereau DJJX 30478 (53e position) déraillé, y compris la plaque de cisaillement du bout A et la longrine tronquée, a été retiré du tunnel (figure 14).

La FRA a procédé à l’inspection des 50 wagons de tête du train qui étaient mis de côté à la gare de triage de Port Huron du CN. Aucune défectuosité critique en vertu du Code of Federal Regulations (CFR), titre 49, volume 4, partie 215 – Railroad Freight Car Safety Standards (2011) (normes de sécurité des wagons de marchandises) de la FRA n’a été relevée. Par conséquent, la FRA a libéré la partie avant du train.

Peu après, le BST et le NTSB ont inspecté les 50 mêmes wagons à la recherche de tout dommage évident qui aurait pu être lié au déraillement. Bien qu’aucun dommage n’ait été relevé, 5 wagons-tombereaux baignoires chargés de ferrailles présentaient des conditions structurales qui méritaient qu’on s’y attarde. Ces wagons étaient les suivants : DJJX 950782 (1re position), DJJX 30156 (13e position), DJJX 1576 (47e position), DJJX 882062 (48e position) et DJJX 950965 (50e position). Les 5 wagons ont été retirés du train et, en plus de l’épave du wagon déraillé DJJX 30478 (53e position), ils ont tous été mis de côté à la gare de triage de Port Huron du CN en vue d’un examen plus détaillé à une date ultérieure.

Le 1er juillet 2019, lors de la réunion d’avancement conjointe à Port Huron, la discussion a porté sur la détermination de l’endroit où le freinage d’urgence initial s’est déclenché. Les renseignements limités recueillis jusqu’alors étaient quelque peu contradictoires et n’avaient pas encore été validés. La validation nécessitait un examen détaillé des données du consignateur d’événements de locomotive (CEL) et des journaux d’exploitation de la TR récupérés des locomotives de tête et de la locomotive à TR télécommandée en milieu de train.

Le BST, le NTSB, la FRA et le CN ont convenu qu’il fallait s’entendre sur l’endroit où le freinage d’urgence initial s’est déclenché et, par conséquent, sur le PDD initial probable, afin de déterminer l’autorité compétente pour l’enquête. Les activités d’examen des lieux se sont poursuivies pendant que les renseignements consignés faisaient l’objet d’une analyse visant à déterminer si le freinage d’urgence provenant de la conduite générale s’était déclenché du côté canadien ou américain de la frontière.

1.3.1 Examen du wagon-citerne UTLX 95205

Le wagon-citerne UTLX 95205 (68e position) était chargé de 12 727 gallons américains (48 177 L) d’acide sulfurique à 94 %. Le wagon-citerne avait été construit selon la spécification DOT-111A100W2 par ACF Industries Inc. en mars 1994, expressément pour le transport d’acide sulfurique. Le wagon avait une capacité de charge brute sur rail de 263 000 livres et une capacité de chargement de 13 739 gallons américains (eau). Le wagon était muni d’une soupape de sécurité de 100 lb/po2, d’un orifice de remplissage à ouverture rapide de 9 pouces et d’un raccord de vidange de 2 pouces, mais il n’était pas doté d’un robinet de déchargement par le bas, de boucliers protecteurs, d’une chemise ou d’un système de protection thermique.

Le 1er juillet 2019, le CN a retenu les services d’Exelon Energy pour effectuer une inspection aérienne des espaces clos des épaves à l’aide d’un drone en cage. L’inspection a porté sur les wagons de marchandises inaccessibles au centre du déraillement, entre les 63e et 70e positions (figure 15).

L’inspection a permis de faire les observations suivantes :

- Le wagon-citerne UTLX 95205 (68e position) s’est immobilisé en suspension à environ 4 pieds au-dessus de la paroi de renfort nord du tunnel.

- Il se trouvait en diagonale par rapport au tunnel, le bout B avant se trouvant près de la paroi sud du tunnel et le bout A arrière près de la paroi nord du tunnel.

- Le côté droit du bout A de la tête présentait un enfoncement important, mais aucune brèche visible, et la traverse pivot du côté droit du bout A était courbée (figure 16).

- Les raccords supérieurs n’ont subi aucun dommage visible, mais des résidus d’acide ont été relevés sur l’évent de sécurité.

- La longrine tronquée et l’attelage de l’extrémité arrière du wagon-trémie couvert VTGX 1238 (67e position) avaient percuté et perforé le quadrant inférieur gauche de la tête de citerne du bout B du wagon UTLX 95205 (figure 17).

Après que le wagon-citerne UTLX 95205 eut été retiré du tunnel, un examen de suivi a permis de confirmer que tous les dommages constatés étaient attribuables au déraillement.

1.3.2 Documentation des lieux et travaux de relevage

Du 2 juillet 2019 au 4 juillet 2019, le BST et le NTSB ont poursuivi l’inspection des épaves et la coordination des activités de part et d’autre de la frontière. Toutes les parties ont travaillé en collaboration jusqu’à ce que l’autorité compétente soit établie et que l’organisme d’enquête principal soit confirmé.

Avant de sortir les wagons et la locomotive à TR en milieu de train du tunnel, chaque élément de matériel roulant a été photographié in situ, dans la mesure du possible. Les parois de renfort ont été marquées pour indiquer l’extrémité avant et arrière de chaque wagon, par rapport à l’endroit où il s’est immobilisé, avant que le wagon soit retiré. Cette démarche était nécessaire pour permettre une meilleure documentation des lieux une fois le tunnel dégagé.

Les travaux de relevage se sont poursuivis du côté canadien du tunnel. Le travail exigeait de couper le rail devant un wagon déraillé et de retirer le rail du tunnel. Ensuite, chacun des wagons était attaché à de l’équipement lourd (rétrocaveuses et bouteurs) au moyen de câbles d’acier puis traîné vers l’est hors du tunnel, où il était garé pour être examiné du côté canadien (figure 18). Tout le matériel roulant qui s’est immobilisé à l’est du wagon-citerne UTLX 95205 (de la 69e à la 98e position) a été retiré selon cette méthode.

Chaque wagon a fait l’objet d’un examen après avoir été sorti du tunnel. Hormis le wagon DJJX 30478 (53e position), aucun autre matériel roulant déraillé ne présentait de défectuosité critique préexistante.

1.3.3 Compétence relative à l’enquête sur l’accident

Tôt le matin du 4 juillet 2019, la frontière (point milliaire 60,63) est finalement devenue accessible (figure 19), après que le wagon de marchandises UCRY 15888 (61e position) eut été retiré par le côté américain du tunnel.

Le BST, le NTSB et le CN ont effectué des analyses indépendantes des données du CEL et des journaux d’exploitation de la TR. Bien que chacun ait utilisé des méthodologies, des entrées et des hypothèses légèrement différentes, les résultats étaient semblables. Les résultats ont confirmé que le freinage d’urgence provenant de la conduite générale s’est probablement déclenché à la suite de la séparation des wagons DJTX 30049 (52e position) et DJJX 30478 (53e position) à une distance de 400 à 600 pieds à l’est de la frontière, du côté canadien. Par conséquent, le BST a assumé la responsabilité de l’enquête sur l’accident. Le NTSB est demeuré sur place pour échanger des renseignements et aider le BST jusqu’à la fin des activités d’enquête sur les lieux.

Le matin du 5 juillet 2019, le personnel du BST, du NTSB et du CN a parcouru à pied le tunnel d’est en ouest et a consigné de façon conjointe les mesures correspondant aux emplacements des wagons qui avaient été marqués sur les parois de renfort pendant les activités d’assainissement des lieux (annexe A). À 14 h 30, toutes les épaves avaient été dégagées du tunnel et les travaux de remise en état de la voie avaient commencé.

Le 6 juillet 2019, les activités d’enquête du BST et du NTSB sur les lieux ont pris fin.

1.3.4 Remise en état de la voie

À 12 h le 9 juillet 2019, le CN avait remis en état l’ensemble de la voie située à l’intérieur et à l’extérieur du tunnel.

Au total, environ 9000 pieds de rails ont été remplacés après l’accident, dont environ 7500 pieds qui avaient été endommagés, détruits ou enlevés à la suite du déraillement. Parmi les 7500 pieds de rails :

- environ 4500 pieds de rails situés à l’intérieur du tunnel ont été endommagés ou détruits en conséquence directe du déraillement;

- environ 3000 pieds ont dû être remplacés parce que les rails avaient été enlevés avant le retrait des wagons déraillés du tunnel ou endommagés pendant que les wagons déraillés étaient retirés du tunnel.

Un autre tronçon de 1500 pieds de rails a été remplacé de façon opportuniste, puisque le CN disposait de nouveaux rails, de traverses, d’attaches boulonnées, de ballast, de main-d’œuvre et d’équipement sur place pour la remise à neuf de la voie du tunnel.

Pendant les activités d’assainissement des lieux, la voie touchée par le déraillement a été examinée et aucun défaut de rail ou de voie n’a été observé.

Une fois la remise à neuf du tunnel terminée, un premier train l’a traversé à 16 h le 9 juillet 2019.

1.4 Renseignements sur la subdivision

La subdivision de Strathroy est constituée d’une voie principale simple qui s’étend du point milliaire 0,0 (London, Ontario) au point milliaire 61,7 (Port Huron), où elle rejoint le point milliaire 334,2 de la subdivision de Flint du CN. Les mouvements des trains sont régis par le système de commande centralisée de la circulation comme l’autorise le Règlement d’exploitation ferroviaire du Canada, et sont répartis par un CCF en poste à Toronto (Ontario).

Le Règlement concernant la sécurité de la voie approuvé par TC, aussi appelé Règlement sur la sécurité de la voie (RSV), décrit les catégories de voie et les vitesses maximales des trains autorisées dans chacune des catégories. La voie dans le tunnel est de catégorie 4 et la vitesse autorisée est de 60 mi/h pour tous les trains. Le Règlement relatif aux trains et aux itinéraires clés approuvé par TC, aussi appelé Règlement sur les trains clés (RTC), limite par ailleurs la vitesse des trains clés à 50 mi/h sur les voies principales.

1.5 Renseignements sur le tunnel Paul M. Tellier du CN

Mis en service en 1994, le tunnel a une longueur de 6130 pieds. Il relie la subdivision de Strathroy au Canada à la subdivision de Flint aux États-Unis et s’étend du portail est du tunnel à Sarnia (point milliaire 59,98) au portail ouest du tunnel à Port Huron (point milliaire 61,14).

Au moment de l’événement, le trafic ferroviaire dans le tunnel était composé en moyenne de 18 trains de marchandises par jour. Le trafic ferroviaire total qui traverse le tunnel s’élève en moyenne à environ 125 millions de tonnes- milles brutes (MTMB) par année.

Le tunnel comporte un puisard en acier inoxydable d’une capacité de 20 000 L, conçu pour éliminer l’excès d’humidité du tunnel. Il est également équipé de détecteurs de gaz toxiques, d’alarmes et d’un système de ventilation.

1.5.1 Voie

La voie qui mène au tunnel et le traverse est une voie principale simple de catégorie 4 en alignement généralement droit, avec seulement 3 courbes peu accentuées. La voie présente une pente descendante d’environ 2,00 % de la crête est (point milliaire 59,32) jusqu’à proximité de la frontière internationale (point milliaire 60,63), où elle s’aplatit légèrement avant de se transformer en pente ascendante pouvant aller jusqu’à 2,10 % et se terminant immédiatement après l’extrémité ouest de la subdivision de Strathroy (point milliaire 61,70) à Port Huron (figure 9).

La voie est constituée de longs rails soudés (LRS) de 136 livres fabriqués par Nippon en 2009. Les rails ont été installés en 2009 et fixés à des traverses en béton au moyen de butées isolantes et d’attaches Pandrol « e-clip ». Le ballast était composé de pierre concassée de 3 pouces de diamètre, les cases étaient pleines et les épaulements de ballast s’étendaient jusqu’à chacun des côtés du tunnel pour faciliter la marche.

La voie qui traverse le tunnel était inspectée et entretenue conformément aux exigences de la compagnie et de la réglementation, sans qu’aucun défaut soit constaté, et elle était en bon état.

1.5.2 Système de surveillance des gaz toxiques et d’alarme

Pour protéger les employés en cas de déversement de MD dans le tunnel, ce dernier est équipé d’un système de surveillance des gaz toxiques et d’un système d’alarme. Le système, qui utilise des capteurs pour assurer une surveillance continue de la concentration de divers gaz dans le tunnel, est également conçu pour déclencher une alarme si l’équipement de surveillance fonctionne mal ou s’il est endommagé à la suite d’un déraillement et n’est donc plus en état de fonctionner.

L’équipe a signalé que les lumières et les ventilateurs à l’extrémité ouest du tunnel étaient éteints après le déraillement, alors que l’écran du CCF montrait qu’ils étaient activés. Toutefois, les indications affichées sur l’écran du CCF indiquent seulement que le système est activé et ne fournissent aucune information sur l’état du système. La seule façon de déterminer si les lumières, les ventilateurs ou les systèmes de surveillance des gaz toxiques avaient été endommagés pendant le déraillement ou s’il y avait vraiment eu un rejet de gaz toxique était d’inspecter physiquement le tunnel.

1.5.3 Système de ventilation du tunnel

Le tunnel est équipé de ventilateurs d’aérage qui sont mis en marche de façon automatique en cas de besoin. Les employés peuvent demander à un CCF d’allumer ou d’éteindre les ventilateurs et peuvent préciser la direction de l’écoulement de l’air.

1.5.4 Procédures en cas d’urgence dans le tunnel

L’indicateur no 43 de la subdivision de Strathroy du CN (daté du 15 septembre 2015) décrit les procédures d’urgence relatives au tunnel. Lorsqu’un mouvement est arrêté par un serrage d’urgence des freins à air, que ce soit à l’entrée, à l’intérieur, ou à la sortie du tunnel, les équipes de train doivent suivre les procédures d’urgence relatives au tunnel. Même si les procédures décrivent un certain nombre d’éléments qui doivent être respectés, elles ne contiennent aucune instruction ou directive particulière exigeant qu’une équipe de train attende de recevoir du CCF la confirmation qu’il est sécuritaire de pénétrer dans le tunnel avant de procéder à une inspection du train, par exemple à la suite d’un déraillement.

1.6 Exploitation des trains dans le tunnel

L’exploitation des trains du CN dans le tunnel fait appel à la gravité et à l’élan, comme dans les montagnes russes. De façon générale, les trains s’approchent habituellement du portail du tunnel à une vitesse d’environ 15 mi/h et on les laisse accélérer sans restriction (sans utiliser le manipulateur de la locomotive ou les freins à air du train) vers le bas de la pente, en utilisant la gravité et l’élan jusqu’à ce que la tête du train atteigne le bas de la pente. À ce moment-là, on augmente progressivement le manipulateur de la ou des locomotives pour

- compenser la perte inévitable d’élan et surmonter la résistance croissante du train en raison des forces gravitationnelles et de la résistance au roulement sur la pente ascendante,

- commencer à étirer le train et à réduire le jeu des attelages à mesure que la tête du train commence à gravir la pente;

- éviter un décrochage du train dans le tunnel.

En raison du profil de la voie dans le tunnel, le CN a établi des critères d’exploitation de train précis que les ML doivent respecter lorsqu’ils exploitent un train dans le tunnel afin de réduire au minimum les forces de traction et les risques de séparation d’un train lorsque ce dernier gravit la pente vers la sortie du tunnel.

1.6.1 Instructions de la Compagnie des chemins de fer nationaux du Canada relatives à l’exploitation d’un train dans le tunnel

L’indicateur no 43 de la subdivision de Strathroy du CN (15 septembre 2015) décrivait les instructions d’exploitation pour les trains qui empruntent le tunnel. À l’époque, on estimait probable qu’une locomotive de tête perde la communication avec une locomotive à TR télécommandée lorsqu’un train traversait le tunnel. Les instructions d’expoloitation des trains de l’indicateur no 43 en tenaient compte et précisaient notamment ce qui suit [traduction] :

Tous les trains doivent s’approcher de la crête du tunnel (Hobson pour les mouvements vers l’ouest; 16th Street à Port Huron pour les mouvements vers l’est) à une vitesse maximale de 15 mi/h.

Pour les trains à traction répartie (TR), avant que le groupe à TR de tête n’entre dans le tunnel :

Les trains à TR doivent être placés en mode de contrôle indépendant en utilisant la touche « MOVE TO BACK » de l’écran d’exploitation de TR pour installer la barrière de TR entre le groupe à TR de tête (« A ») et le groupe à TR télécommandé (« B »).

À l’aide des touches TRACTION de l’écran d’exploitation de TR, placez le manipulateur du groupe à TR télécommandé sur « Throttle 2 » (manipulateur 2) pour un groupe télécommandé contenant une seule locomotive ou sur « Throttle 1 » (manipulateur 1) pour un ou plusieurs groupes télécommandés contenant 2 locomotives ou plus.

[...]

Les trains à traction répartie (TR) perdront les communications de TR une fois que le groupe de tête entrera dans le tunnel. Une fois la communication de TR perdue, les trains à TR doivent retirer la barrière de TR en appuyant sur la touche « MOVE TO FRONT » jusqu’à ce que la barrière de TR disparaisse de l’écran d’exploitation de TR. Le ou les groupes télécommandés conserveront leur dernier réglage de manipulateur jusqu’à ce que la communication de TR soit rétablie. Note de bas de page 19

En juin 2016, le CN a mis à niveau le système de répéteur de signaux radio dans le tunnel. Grâce à cette amélioration, on ne s’attendait plus à une perte de communication entre une locomotive de tête et une locomotive à TR télécommandée. À la suite de la mise à niveau, le 24 octobre 2016, le CN a publié le bulletin d’exploitation no 508 pour la sous-région des Grands Lacs, qui modifiait en conséquence les instructions d’exploitation des trains dans le tunnel de Port Huron/Sarnia. Ces instructions d’exploitation des trains modifiées, énoncées dans le bulletin d’exploitation no 508 et dans le bulletin sommaire subséquent en vertu de la règle 83 (c) pour la subdivision de Strathroy, stipulent notamment ce qui suit [traduction] :

Tous les trains doivent s’approcher de la crête du tunnel (Hobson pour les mouvements vers l’ouest; 16th Street à Port Huron pour les mouvements vers l’est) à une vitesse maximale de 15 mi/h.

Les trains à traction répartie devraient être exploités en mode synchrone de TR (sans lever la barrière de TR) lorsqu’ils s’engagent sur la pente descendante vers l’entrée du tunnel.

L’écran d’exploitation de TR doit afficher le Control Menu et la touche « MOVE TO BACK » doit être visible, car cette dernière servira plus tard.

Pour les trains à TR, appuyez sur la touche « MOVE TO BACK » pour lever la barrière de TR avant que la locomotive de tête n’entre dans le tunnel. À ce moment-là, utilisez la touche « LESS TRACTION » pour ramener le manipulateur de la locomotive à TR télécommandée à la position de ralenti, s’il n’est pas déjà au ralenti.

[...]

Pour les trains à TR, utilisez le compteur de pieds pour estimer le moment où le groupe à TR télécommandé atteint le fond du tunnel. À ce moment-là, commencez à utiliser les touches « MORE TRACTION » et « LESS TRACTION » pour maintenir le manipulateur de la locomotive à TR télécommandée à une position inférieure de 2 crans à celle du manipulateur de la locomotive de tête. (Par exemple, si le manipulateur de la locomotive de tête est en position 5, placez le manipulateur de la locomotive à TR télécommandée en position 3 […], etc.).Note de bas de page 20

Le CN procède désormais à la révision des indicateurs en publiant un bulletin sommaire trimestriel en vertu de la règle 83 (c). Par conséquent, le bulletin d’exploitation no 508 a été intégré au bulletin sommaire de la sous-région des Grands Lacs de la Région de l’Est du Canada du CN en vertu de la règle 83 (c) pour la subdivision de Strathroy. Les instructions modifiées sur l’exploitation des trains dans le tunnel de Port Huron/Sarnia ont été reportées à chaque nouvelle édition du bulletin sommaire jusqu’à ce qu’elles soient incluses dans l’indicateur révisé no 44 de la subdivision de Strathroy du CN, publié le 1er septembre 2020.

1.7 Renseignements consignés

D’après les données du CEL récupérées des 3 locomotives, le train a quitté la gare de triage de Sarnia du CN, s’est dirigé vers l’ouest et est arrivé à la crête est du tunnel à une vitesse d’environ 11 mi/h.

Après avoir atteint la crête, le train est ensuite entré dans le tunnel et a continué d’accélérer par gravité dans la pente descendante jusqu’à ce que la tête du train arrive au fond du tunnel.

Une fois au fond du tunnel, le ML a fait accélérer les 3 locomotives. Alors que le train remontait du côté ouest du tunnel, un freinage d’urgence intempestif (UDE) provenant de la conduite générale s’est déclenché et le train s’est immobilisé.

Certains événements enregistrés présentaient de légères différences de temps entre les locomotives de tête et la locomotive à TR télécommandée; ces différences variaient de 1 à 3 secondes. Ces différences étaient principalement attribuables aux délais de transmission prévus pour les communications par signaux radio à l’intérieur du tunnel. En général, les 3 locomotives étaient synchronisées. Les événements relatifs à la conduite du train correspondants sont résumés au tableau 1.

| Événement | Heure (HAE) | Durée (secondes) | Temps d’exécution (secondes) | Point milliaire | Distance (pi) | Vitesse (mi/h) | Position du manipulateur | Pression d’air au cylindre de frein (lb/po2) | Pression d’air dans la conduite générale lb/po2) | Pression d’air en queue de train (lb/po2) | Frein d’urgence |

|---|---|---|---|---|---|---|---|---|---|---|---|

| T-1 | 04:02:18 | 12 | 0 | 57,89 | 305 659 | 0 | T-1 | 60 | 89 | 89 | Non |

| Ralenti | 04:02:30 | 32 | 12 | 57,89 | 305 659 | 1 | Ralenti | 1 | 89 | 89 | Non |

| T-1 | 04:03:02 | 58 | 44 | 57,89 | 305 659 | 0 | T-1 | 50 | 88 | 89 | Non |

| T-2 | 04:04:00 | 376 | 102 | 57,90 | 305 712 | 1 | T-2 | 0 | 88 | 89 | Non |

| T-1 | 04:10:16 | 213 | 478 | 58,60 | 309 408 | 10 | T-1 | 0 | 88 | 89 | Non |

| Ralenti | 04:13:49 | 299 | 691 | 59,22 | 312 682 | 11 | Ralenti | 0 | 88 | 89 | Non |

| T-1 | 04:18:48 | 7 | 990 | 60,65 | 320 232 | 37 | T-1 | 0 | 88 | 89 | Non |

| T-2 | 04:18:55 | 16 | 997 | 60,73 | 320 654 | 39 | T-2 | 0 | 88 | 89 | Non |

| T-3 | 04:19:11 | 25 | 1013 | 60,90 | 321 552 | 41 | T-3 | 0 | 88 | 89 | Non |

| Chute de PCG | 04:19:36 | 1 | 1038 | 61,19 | 323 083 | 44 | T-3 | 0 | 71 | 89 | Non |

| UDE/IPT | 04:19:37 | 1 | 1039 | 61,20 | 323 136 | 44 | T-3 | 3 | 4 | 89 | Oui |

| Ralenti | 04:19:38 | 2 | 1040 | 61,22 | 323 242 | 43 | Ralenti | 11 | 0 | 89 | Oui |

| EIE | 04:19:40 | 3 | 1042 | 61,24 | 323 347 | 42 | Ralenti | 40 | 0 | 89 | Oui |

| QdT 0 lb/po2 | 04:19:43 | 1 | 1045 | 61,27 | 323 506 | 41 | Ralenti | 73 | 0 | 8 | Oui |

| Affranchissement* | 04:19:44 | 31 | 1046 | 61,29 | 323 611 | 40 | Ralenti | 60 | 0 | 0 | Oui |

| 0 mi/h | 04:20:15 | s/o | 1077 | 61,46 | 324 509 | 0 | Ralenti | 14 | 0 | 0 | Oui |

Remarques :

PCG : pression dans la conduite générale

HAE : heure avancée de l’Est

EIE : freinage d’urgence commandé par le mécanicien de locomotive

QdT : queue de train

IPT : freinage d’urgence intempestif provenant de la conduite générale

UDE : serrage d’urgence intempestif provenant de la conduite générale

* L’affranchissement consiste à évacuer l’air comprimé des cylindres de frein de la locomotive après un serrage des freins automatiques. Pour ce faire, il faut ouvrir le robinet de frein indépendant, ce qui empêche ou annule le serrage des freins automatiques de la locomotive.

En général, le ML a respecté les lignes directrices du CN en matière de conduite des trains à l’approche du tunnel et pendant la descente au fond de celui-ci. Cependant, après avoir atteint le fond du tunnel, le ML n’a pas suivi les instructions d’exploitation des trains du CN qui ont été modifiées en octobre 2016 et qui étaient en vigueur au moment de l’accident. Selon ces instructions, le ML devait changer le mode de conduite de la locomotive à TR télécommandée pour qu’elle fonctionne de façon indépendante afin de maintenir le manipulateur du groupe télécommandé à la position de ralenti ou à une position inférieure de 2 crans à celle du manipulateur de la locomotive de tête.

Le ML a plutôt exploité les 3 locomotives en mode de TR synchronisée, le manipulateur de toutes les locomotives étant à la même position, conformément aux exigences de l’indicateur no 43 de la subdivision de Strathroy qui étaient en vigueur jusqu’en octobre 2016.

1.8 Forces exercées le long du train

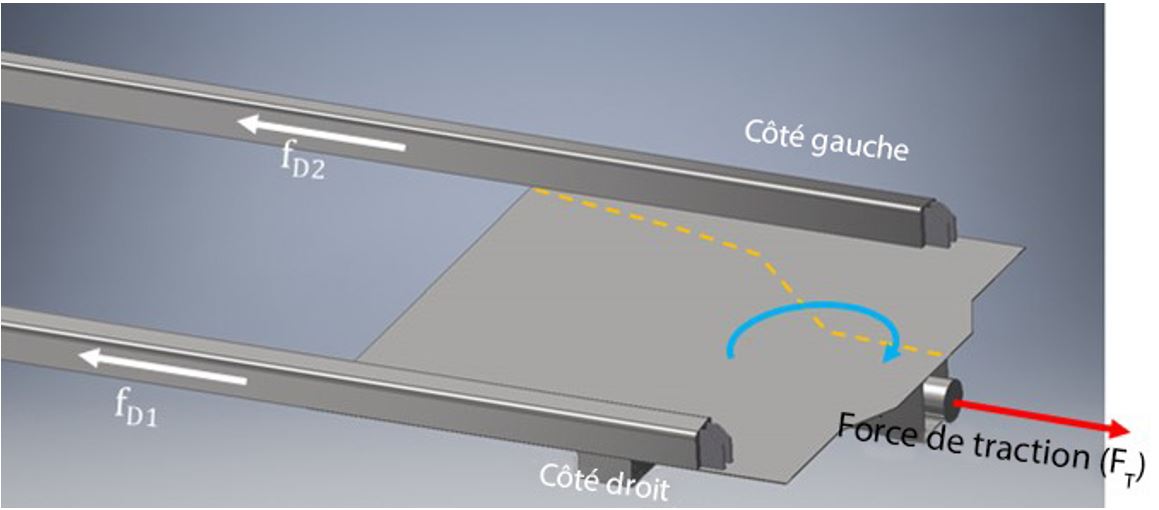

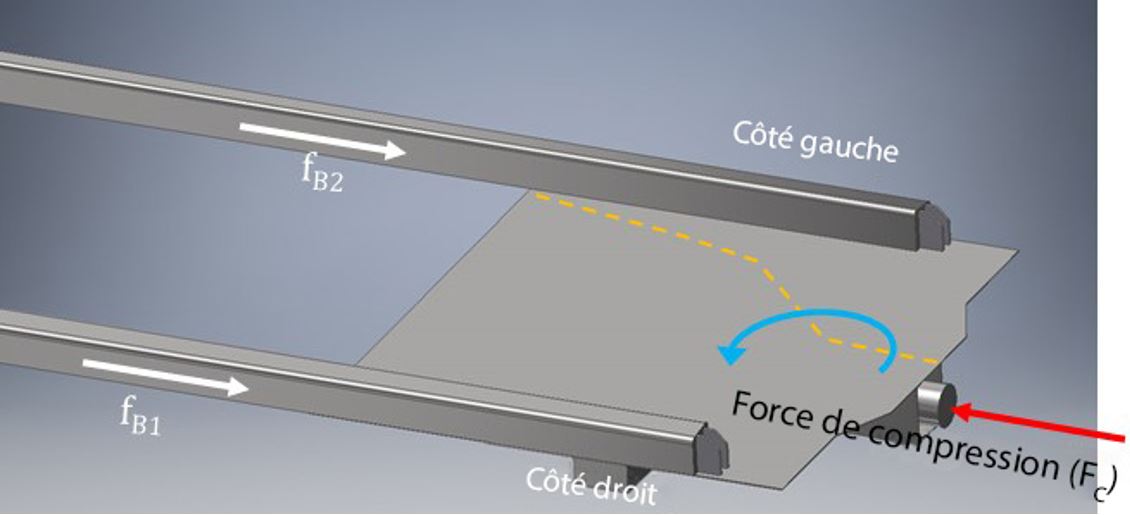

Les forces exercées le long du train sont des forces dynamiques de compression (qui poussent) et de traction (qui tirent) appliquées aux wagons et à leurs composants lorsqu’un train est en mouvement. Ces forces longitudinales exercent une pression sur les wagons, leurs composants et potentiellement sur l’infrastructure de la voie.

Un train circulant sur une voie en alignement génère des forces longitudinales constantes exercées le long du train. Sur une pente ascendante, un train génère une force de traction. L’ampleur de la force de traction est déterminée par le tonnage en queue du train, l’effort de traction de la locomotive, la déclivité de la pente ascendante et la résistance au roulement du train. De même, sur une pente descendante, lorsqu’un train décélère ou maintient une vitesse constante, il génère une force de compression. L’ampleur de la force de compression est déterminée par le ralentissement du frein dynamique et du frein à air de la locomotive, le tonnage en queue du train et la déclivité de la pente descendante.

Le terme « jeu des attelages » fait référence au mouvement longitudinal aux extrémités d’un wagon et au mouvement cumulatif des wagons du train. Ce mouvement se produit lorsque les forces exercées le long du train se propagent d’un wagon à l’autre pendant l’exploitation du train. Le jeu des attelages peut causer un écart de vitesse dans le train sous forme d’un effet de compressionNote de bas de page 21 ou de tractionNote de bas de page 22 des attelages. Alors que le train commence à avancer, un wagon à la fois, le jeu des attelages augmente. Le jeu peut varier en fonction du type d’appareil de choc et de traction installé sur chaque wagon.

La gestion efficace des forces exercées le long du train dans le cadre des limites de sécurité établies exige une approche systématique qui tient compte des éléments suivants :

- la formation des trains (y compris la position des locomotives à TR dans un train),

- la conduite des trains;

- la topographie du territoire sur lequel circule un train ainsi que la pente et la courbure de la voie qui y sont associées.

1.8.1 Attelage et appareil de choc et de traction

Un attelage est un dispositif mécanique installé à l’extrémité de chaque wagon pour relier les wagons d’un train. L’attelage comprend généralement un bras, une mâchoire, un pivot de mâchoire et un mécanisme de verrouillage.

Conjointement avec l’attelage, un appareil de choc et de traction est installé aux 2 extrémités d’un wagon pour faciliter l’absorption de l’énergie produite par les mouvements du train. Les appareils de choc et de traction protègent les wagons et le chargement en absorbant l’énergie lors des chocs et limitent le mouvement relatif entre les wagons attelés lorsque les forces d’attelage sont transmises le long du trainNote de bas de page 23. Les appareils de choc et de traction sont essentiellement des amortisseurs de choc conçus pour se comprimer et s’étirer jusqu’à un certain point lorsqu’une force y est appliquée. En raison des appareils de choc et de traction, le point de raccordement entre les wagons attelés présente un certain jeu, selon la conception de l’appareil.

L’appareil de choc et de traction peut utiliser soit des appareils de traction à friction standard, soit des appareils amortisseurs en bout de wagon, selon la conception et l’utilisation prévue du wagon.

- Un appareil de traction à friction standard est l’appareil de choc et de traction le plus rudimentaire et offre une protection limitée contre les chocs. Le déplacement maximal de l’appareil de traction qui se produit pendant la sortie et la rentrée, appelé longueur de course de l’attelage, est limité à seulement 3 ½ pouces environ.

- Un appareil amortisseur en bout de wagon est conçu pour offrir une protection supplémentaire contre les effets des chocs. Le système de choc d’un appareil amortisseur en bout de wagon est doté d’un attelage à long bras et d’un piston qui lui confère une grande course, de 10 à 18 pouces, car l’amortisseur entre et sort du boîtier de l’appareil amortisseur en bout de wagon.

Les appareils amortisseurs en bout de wagon sont conçus pour réduire les effets des chocs et les dommages causés au chargement lors des manœuvres de triage et ils peuvent également contribuer à amortir les forces exercées le long du train dans certaines situations. Cependant, lorsqu’un grand nombre d’appareils amortisseurs en bout de wagon sont regroupés et concentrés dans une section d’un train, ils peuvent avoir un effet cumulatif et néfaste sur le jeu des attelages, ce qui se traduit par une augmentation des forces exercées le long du train. Par conséquent, lorsqu’il y a un grand nombre de wagons équipés d’appareils amortisseurs en bout de wagon dans un train, et en particulier lorsque les wagons sont chargés, le ML doit demeurer vigilant afin de contrôler le jeu des attelages. Sinon, une compression ou une traction soudaine du jeu des attelages pourrait entraîner un déraillement par rupture d’attelage, par mise en ligne droite ou par mise en portefeuille. Selon le Train Make-Up Manual Note de bas de page 24 de l’Association of American Railroads (AAR), les wagons munis d’appareils amortisseurs en bout de wagon font augmenter le jeu des attelages et peuvent accroître de manière considérable les forces exercées le long du train. En général, les grandes rames de wagons vides ou de wagons légèrement chargés, qu’ils soient équipés d’appareils de traction à friction ou d’appareils amortisseurs en bout de wagon, ne devraient pas être placées devant de longues rames de wagons chargés dans les trains exploités sur la voie principale.

1.9 Formation des trains

Les termes « formation des trains » et « composition des trains » font référence au positionnement prévu des wagons dans un train. Il existe différentes approches pour la formation des trains; par exemple, des wagons peuvent être positionnés selon différents critères, tels que la longueur, le poids, la destination ou d’autres facteurs.

Les critères de formation peuvent servir à gérer la sécurité des trains en limitant les forces maximales exercées le long du train dans des scénarios d’exploitation précis. L’interprétation des forces exercées le long du train et une compréhension approfondie de leur influence sur la sécurité du train et la prévention des déraillements sont les pierres angulaires des pratiques exemplaires en matière de formation des trains. Plus le train est long et lourd, plus l’ordre des wagons lourds et des wagons légers devient important pour gérer les forces exercées le long du train.

Les pratiques d’exploitation de chaque compagnie de chemin de fer en matière de formation des trains, de conduite des trains et d’utilisation de la TR jouent toutes un rôle dans la réduction des forces exercées le long des trains. Cependant, il n’existe pas de pratiques, de lignes directrices ou de limites communes à l’échelle de l’industrie pour guider l’élaboration de pratiques d’exploitation sécuritaires pour les longs trains Note de bas de page 25,Note de bas de page 26.

Au moment de l’événement, il n’y avait pas de lignes directrices précises sur la formation des trains approuvées par TC ni d’exigences réglementaires de limiter les forces maximales exercées le long des trains par voie de formation des trainsNote de bas de page 27. Les chemins de fer du Canada élaborent leurs propres règles et instructions de formation des trains pour faciliter la gestion des forces exercées le long des trains et prévenir les déraillements.

1.9.1 Pratiques relatives à la formation des trains de la Compagnie des chemins de fer nationaux du Canada

En 2010, le CN a commencé à mettre en œuvre des règles en matière de formation des trains à l’échelle du système et propres à chaque subdivision sur l’ensemble de son réseau principal, lesquelles portent essentiellement sur la répartition du poids des trains. Ces règles reposaient sur les pratiques exemplaires de l’industrie, l’analyse des données et une approche fondée sur les risques afin de permettre une gestion plus efficace des forces exercées le long des trains. En outre, des règles propres au service ferroviaire ont été mises en œuvre pour les trains ordinaires et les trains à TR afin de limiter le poids et la longueur maximum des trains, y compris la vérification du positionnement des locomotives à TR télécommandées dans un train.

Afin de gérer l’intégrité et la conformité de la formation des trains, ces règles ont été programmées dans le programme du système informatique Service Reliability Strategy (SRS) du CN. Pour s’assurer que les trains sont assemblés conformément aux exigences en matière de formation des trains dans les principales gares de triage du CN, le système déclenche de façon automatique une alarme de formation des trains si un bulletin de composition est créé et qu’il présente un problème de non-conformité. De plus, afin de vérifier la conformité en cours de route, un rapport d’exception est généré de façon automatique dans le cadre du processus de recours hiérarchique relativement à la surveillance de la formation des trains du CN si des problèmes de non-conformité sont détectés chaque fois qu’un train fait l’objet d’un balayage par un site d’identification automatique du matériel roulant en voie.

Parmi ces règles figurent les suivantes :

- La règle 1 relative à la formation des trains du CN stipule que la portion arrière du train composant 25 % de la longueur du train ne doit pas excéder 33 % du poids du train. Le CN s’appuie sur cette règle générale de répartition du poids des trains pour éviter qu’un train ait un poids excessif à l’arrière, une situation généralement appelée « train ayant un excès de poids en queue ».

- Le positionnement des locomotives à TR en milieu de train établi dans le cadre de la formation des trains du CN, qui repose sur la puissance disponible et la répartition du tonnage, selon laquelle 2/3 de l’effort de traction disponible de la locomotive est en traction et 1/3 de l’effort de traction disponible de la locomotive est en compression, tout en respectant les restrictions du CN en matière de formation des trains dans les zones de télécommande Note de bas de page 28. Cela crée généralement une petite zone située immédiatement devant la locomotive à TR télécommandée où les wagons sont en force de compression (état de compression). Cette zone sert à amortir les ajustements du jeu des attelages et à absorber les effets de traction des attelages qui peuvent survenir en raison des réglages normaux de la conduite du train et des caractéristiques du relief. En général, une locomotive à TR télécommandée unique en milieu de train est placée environ aux deux tiers de la longueur totale du train lorsque le poids et la longueur du train sont répartis de façon uniforme. Les trains de marchandises long parcours transportent souvent divers types de wagons (de conception, de longueur et/ou de poids différents) et circulent invariablement sur différents types de reliefs. Par conséquent, on utilise habituellement des critères généralisés pour déterminer le positionnement optimal d’une locomotive à TR en milieu de train dans une composition de train.

Depuis la mise en œuvre initiale des règles par le CN, ses initiatives en matière de formation des trains ont évolué et certains éléments ont été intégrés à d’autres documents du CN, tels que son aide-mémoire sur la formation des trains (publié en juillet 2018) et ses Instructions générales d’exploitation (IGE).

Bien que la règle 1 serve à gérer de façon générale la répartition du poids dans un train, les critères de formation des trains du CN n’exigent pas expressément que les wagons vides ou les wagons légèrement chargés, comme les wagons porte-automobiles, soient placés en queue d’un train exploité en voie principale au CN.

1.9.2 Formation du train de l’événement

Au départ de Sarnia, le train comprenait un lot de wagons porte-automobiles d’une longueur de 90 pieds, plus légers, chargés et munis d’appareils amortisseurs en bout de wagon hydrauliques à longue course, situés de la 70e à la 97e position. La locomotive à TR télécommandée se trouvait entre la 81e et la 82e position. Elle était précédée par 12 wagons porte-automobiles et suivie par 17 wagons porte-automobiles. Les autres wagons de queue du train (de la 98e à la 140e position) étaient principalement des wagons lourdement chargés.

Les derniers 25 % de la longueur du train représentaient 31,1 % de son tonnage (figure 20), ce qui faisait en sorte que, selon les règles de formation des trains du CN, il était à la limite de l’excès de poids en queue. De plus, le positionnement de la locomotive à TR télécommandée entre la 81e et la 82e position n’était pas conforme aux critères de positionnement du CN pour les locomotives à TR télécommandées. Pour le train partant de Sarnia, selon l’aide-mémoire sur la formation des trains du CN, la locomotive à TR télécommandée aurait dû être placée entre la 114e et la 115e position.

1.10 Simulations des forces dynamiques

Les simulations des forces dynamiques sont théoriques et sont souvent réalisées pour étayer les enquêtes sur les déraillements. Les données utilisées pour la simulation comprennent diverses informations enregistrées (tirées du CEL) et de relevés techniques de la voie, combinées à certaines hypothèses raisonnables fondées sur l’expérience. L’un des objectifs de toute simulation des forces dynamiques est de déterminer la combinaison de facteurs et de forces menant à des résultats qui correspondent le plus fidèlement aux preuves matérielles relevées sur les lieux d’un accident. Habituellement, d’autres simulations sont aussi effectuées pour fournir des clarifications quant aux stratégies d’atténuation potentielles. Il s’agit de la démarche qui a été adoptée pour l’événement en question.

L’examen des lieux a permis de déterminer que le wagon DJJX 30478 (53e position) a probablement été le premier à dérailler lorsque le bout A du wagon a subi une défaillance structurale sous l’effet des forces de compression exercées le long du train alors que celui-ci traversait le tunnel.

Afin de déterminer l’ampleur des forces de compression longitudinales maximales agissant sur le bout A avant du wagon DJJX 30478, le laboratoire du BST a effectué une série de simulations des forces dynamiques du train. On a utilisé le logiciel Train Energy Dynamic Simulation (TEDS) pour évaluer les forces exercées le long du train et qui sont associées à l’exploitation du train en question ainsi que d’autres configurations et options de conduite du train. Selon les calculs, la force maximale de compression exercée le long du train immédiatement avant le freinage d’urgence intempestif provenant de la conduite générale sur le premier wagon qui a déraillé (DJJX 30478) était d’environ 388 kips dans les conditions de l’événement.

Les simulations ont été réalisées en tenant compte des éléments présentés ci-dessous.

1.10.1 Train à l’étude

La simulation TEDS de référence a permis d’estimer les forces exercées le long du train lorsque celui-ci circulait sur le profil de la voie dans le tunnel. Le script relatif à la conduite du train a été créé à partir des commandes de conduite du train enregistrées par le CEL en temps réel. Les commandes de conduite du train ont été appliquées de manière synchrone au groupe de locomotives de tête et à la locomotive à TR télécommandée. Le profil de composition et de tonnage du train correspondait à celui indiqué dans le bulletin de composition.