Déraillement de train en voie principale

Compagnie de chemin de fer Canadien Pacifique

Train de marchandises 516-380

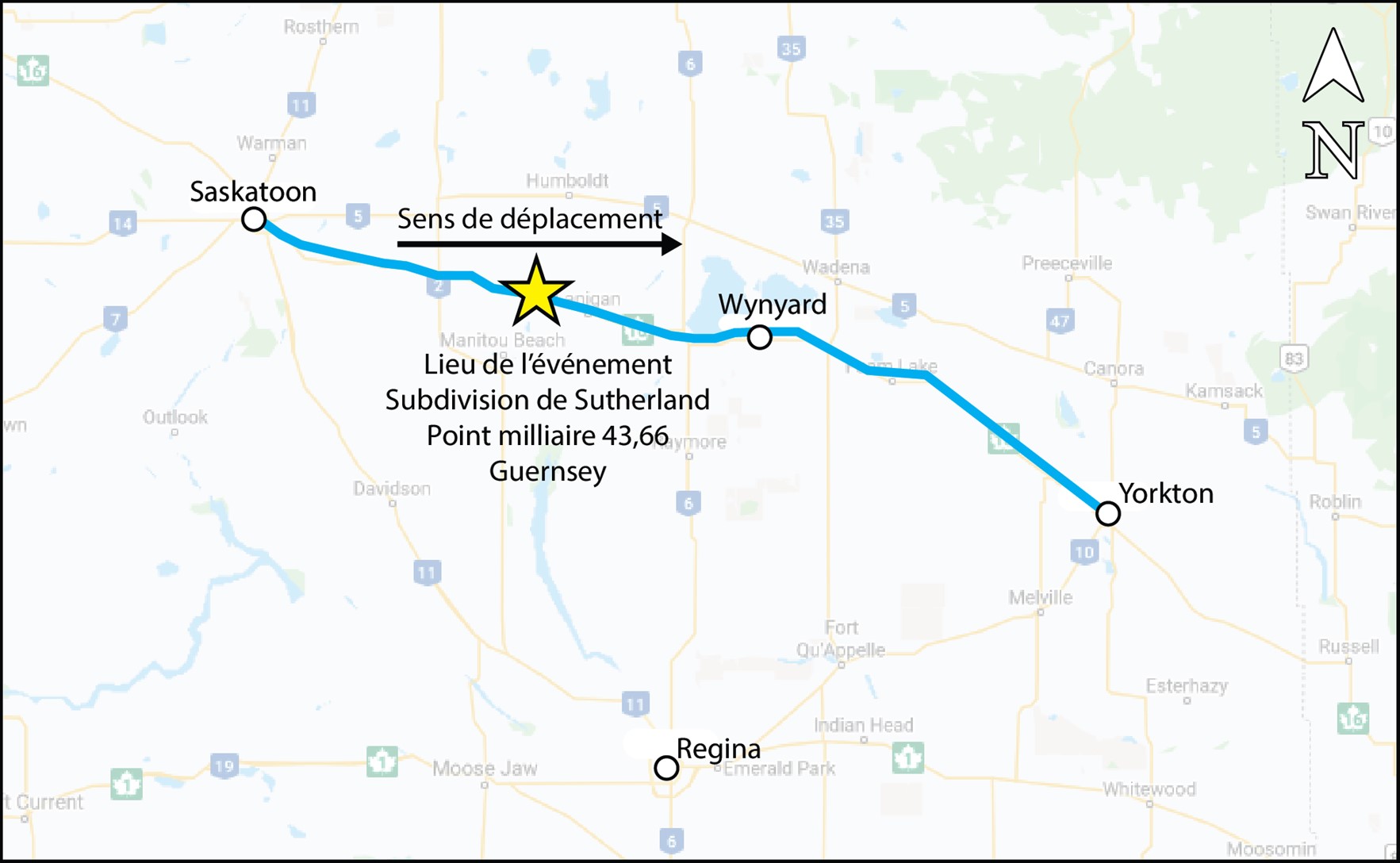

Point milliaire 43,66, subdivision de Sutherland

Guernsey (Saskatchewan)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 6 février 2020, le train de marchandises 516-380 de la Compagnie de chemin de fer Canadien Pacifique, un train-bloc transportant du pétrole brut (ONU 1267, classe 3, groupe d’emballage I) circulait vers l’est à environ 44 mi/h dans la subdivision de Sutherland lorsqu’un freinage d’urgence provenant de la conduite générale s’est produit près de Guernsey (Saskatchewan). Une inspection subséquente a permis de déterminer que 32 wagons-citernes DOT-117J100-W avaient déraillé près du passage à niveau public du chemin Bloomfield, au point milliaire 43,66, détruisant au passage quelque 300 pieds de voie. Trente des wagons-citernes déraillés ont déversé environ 1,75 million de litres de pétrole brut. Un incendie s’est déclaré. On a évacué environ 85 résidents de Guernsey et fermé la route 16. Il n’y a eu aucun blessé.

1.0 Renseignements de base

Le 6 février 2020, vers 4 hNote de bas de page 1, le train de marchandises 516-380 de la Compagnie de chemin de fer Canadien Pacifique (CP)Note de bas de page 2, un train-bloc transportant du pétrole brut (ONU 1267, classe 3, groupe d’emballage I) est parti de la gare de triage Sutherland à Saskatoon (Saskatchewan) (point milliaire 109,7 dans la subdivision de Sutherland du CP), à destination de Noyes (Minnesota, États-Unis) via Winnipeg (Manitoba). Le train était parti de Rosyth (Alberta) (point milliaire 126,0 dans la subdivision de Hardisty du CP).

Le train était composé de 2 locomotives de tête, 1 locomotive de queue, 104 wagons-citernes de spécification DOT-117J100-W (DOT-117J) chargés de pétrole brut et 2 wagons-trémies couverts chargés de sable (wagons-tampons)Note de bas de page 3 qui séparaient les wagons chargés de pétrole brut des locomotives de tête. Le train pesait environ 15 000 tonnes et mesurait 6500 pieds de long. Il était désigné comme un train clé Note de bas de page 4 exploité sur un itinéraire clé Note de bas de page 5. Avant le départ de la gare de triage Sutherland, le train a été inspecté par un inspecteur accrédité de matériel remorqué et a fait l’objet d’un essai de frein no 1 Note de bas de page 6.

L’équipe était formée de 1 mécanicien de locomotive et 1 chef de train. Tous deux étaient qualifiés pour leur poste respectif, satisfaisaient aux exigences en matière d’aptitude au travail et de repos, et connaissaient bien le territoire.

1.1 L’événement

Vers 6 h 06, alors que le train roulait vers l’est à 44 mi/h dans la subdivision de Sutherland, un freinage d’urgence provenant de la conduite générale s’est déclenché au moment où la tête du train franchissait le passage à niveau public du chemin Bloomfield, situé au point milliaire 43,63, et la queue du train franchissait l’aiguillage est du triangle de virage situé au point milliaire 43,66, près de Guernsey (Saskatchewan) (figure 1). Une fois le train immobilisé, l’équipe a remarqué un important incendie derrière elle et a appelé le contrôleur de la circulation ferroviaire. L’équipe a ensuite dételé les locomotives de tête du reste des wagons et a avancé jusqu’à un endroit sûr.

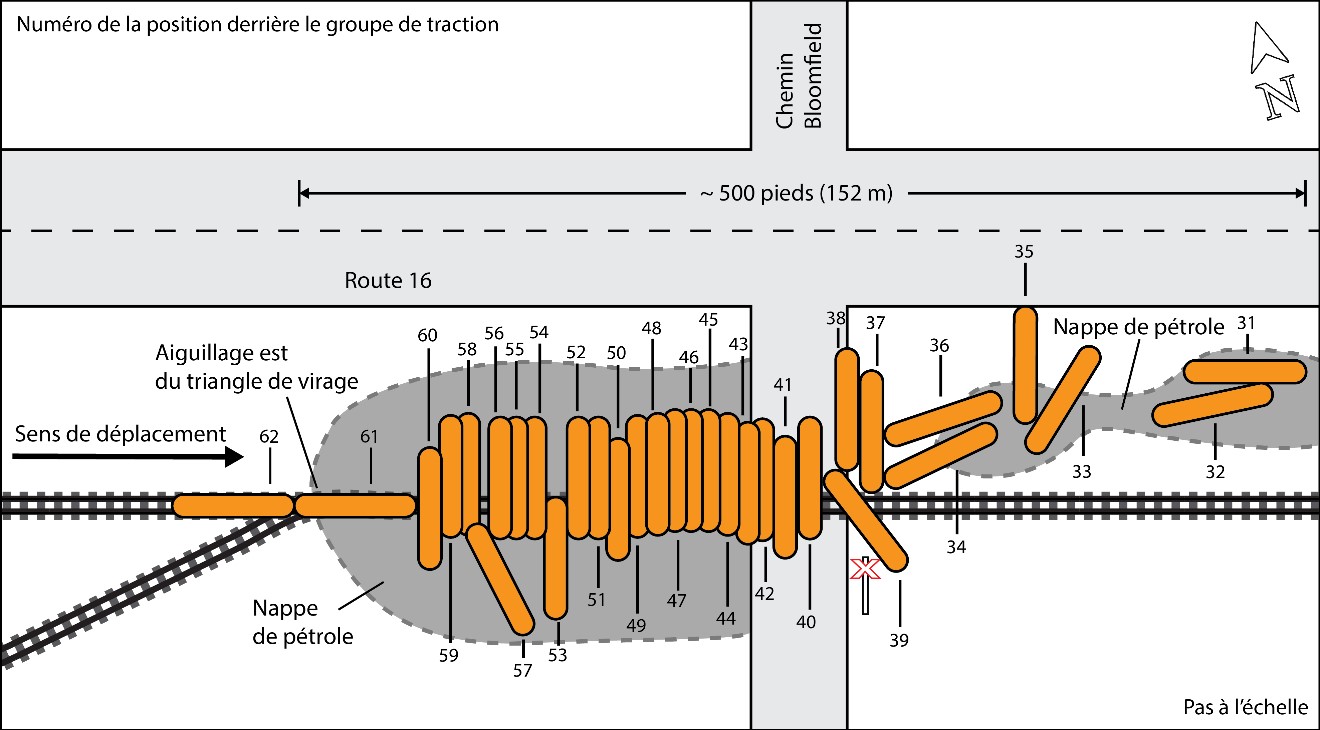

Une inspection du train a permis de déterminer que 32 wagons-citernes (du 31e au 62e wagon derrière les locomotives de tête) avaient déraillé, dont 30 avaient subi une brèche. Environ 1,75 million de litres de pétrole brut s’est déversé. Le produit s’est enflammé et a créé un grand feu (figure 2). Aucune blessure n’a été signalée.

1.2 Conditions météorologiques

La température au moment de l’événement était d’environ −15 °CNote de bas de page 7.

1.3 Examen des lieux

Le lieu du déraillement (là où les wagons se sont immobilisés et où la voie a été endommagée) commençait à l’aiguillage est du triangle de virage de l’embranchement qui mène vers le sud à une mine de potasse située à proximité et se poursuivait vers l’est sur environ 500 pieds au-delà du passage à niveau public du chemin Bloomfield au point milliaire 43,63.

Le chemin Bloomfield est un chemin en gravier à 2 voies qui croise la voie ferrée à environ 85°. Le passage à niveau est orienté dans l’axe nord-sud et est protégé par des panneaux indicateurs de passage à niveau.

Dans les environs, la voie est parallèle à la route 16 (route Yellowhead), qui est située à environ 130 pieds au nord de la voie ferrée. La route Yellowhead, le chemin Bloomfield et les voies ferrées sont tous surélevés par rapport à la campagne environnante.

Les wagons-citernes déraillés se sont trouvés dans les positions suivantes (figure 3) :

- Les 9 premiers wagons-citernes (de la 31e à la 39e positionNote de bas de page 8) avaient déraillé du côté est du passage à niveau.

- Les 21 wagons-citernes suivants (de la 40e à la 60e position) avaient déraillé sur le passage à niveau ou à l’ouest de celui-ci; ils étaient perpendiculaires à la voie, en accordéon, à l’exception des wagons se trouvant à la 53e et à la 57e position, qui se sont immobilisés principalement au sud de la voie.

- Les 2 derniers wagons-citernes (à la 61e et à la 62e position) avaient déraillé en restant sur leurs roues sur la voie; le wagon à la 61e position se trouvait au-dessus de l’aiguillage est du triangle de virage.

En raison de la topographie du lieu du déraillement, du pétrole brut s’est accumulé de part et d’autre du passage à niveau. Le pétrole se trouvant du côté ouest a été le premier à s’enflammer. Le passage à niveau a temporairement servi de berme, mais le feu s’est propagé du côté est.

Environ 300 pieds de voie s’étendant vers l’est à partir de l’aiguillage est du triangle de virage ont été détruits. La voie menant au lieu du déraillement a fait l’objet d’une inspection qui n’a révélé aucune marque d’impact sur la structure de la voie.

Des marques d’impact ont été relevées sur les tables de roulement situées du côté nord des wagons-citernes placés aux 28e, 29e et 30e positions (figure 4). La marque d’impact sur la table de roulement d’une roue du côté nord du 28e wagon commençait au boudin et s’étendait perpendiculairement sur la table de roulement de la roue sur environ 2¼ pouces.

Plusieurs morceaux de rail provenant du côté ouest du passage à niveau ont été récupérés et envoyés au Laboratoire d’ingénierie du BST à Ottawa (Ontario) aux fins d’analyse.

En raison de l’ampleur et de l’intensité de l’incendie, les premiers intervenants ont été contraints de mettre en œuvre des mesures d’assainissement qui ont perturbé les lieux après l’accident, en déplaçant des wagons et des rails, et ont nui à la collecte des données dans le cadre de l’enquête du BSTNote de bas de page 9.

1.3.1 Zones de déraillement

L’examen de déraillements antérieurs de wagons-citernesNote de bas de page 10,Note de bas de page 11,Note de bas de page 12 montre que, lorsqu’un train-bloc transportant du pétrole brut déraille, la zone de déraillement compte généralement 3 parties principalesNote de bas de page 13 :

- La 1re partie (zone 1) est celle où les wagons-citernes déraillent en tête de train ou dans la portion menante du déraillement et se dispersent généralement de façon aléatoire. Cette partie comprend les wagons occupant les positions 31 à 36 dans l’événement à l’étude. Dans cette zone, les corps des wagons-citernes se séparent souvent de leurs bogies et glissent jusqu’à ce qu’ils rencontrent des obstacles qui ralentiront leur mouvement. Souvent, la coque des wagons dans cette zone conserve une excellente intégrité durant le déraillement. Habituellement, les citernes sont moins déformées et les bosses et brèches causées par l’impact sont plus petites.

- La 2e zone est la partie principale du déraillement. Il s’agit de la zone où, en général, les wagons-citernes se mettent en portefeuille, s’immobilisent côte à côte ou s’empilent. Cette partie comprend les wagons occupant les positions 37 à 60 dans l’événement à l’étude. Les wagons-citernes situés dans cette zone subissent généralement la majeure partie des brèches et des pertes de produit. Cela peut s’expliquer par les importantes forces dynamiques auxquelles les wagons-citernes sont soumis dans cette zone. Le premier wagon de cette zone agit comme un point d’ancrage lorsqu’il déraille, et il ralentit ou arrête la progression des wagons-citernes suivants qui déraillent. Les forces d’impact attribuables à l’élan des wagons-citernes suivants imposent de fortes charges aux wagons-citernes déraillés qui se sont immobilisés et entraînent souvent d’importantes déformations ou perforations des citernes.

- La 3e zone se situe en queue du déraillement. Un peu comme dans la zone 1, les wagons-citernes restants qui déraillent dans cette zone se dispersent généralement de façon aléatoire, sans s’empiler. Cette partie comprend les wagons occupant les positions 61 et 62 dans le présent accident. Lorsque les wagons déraillent dans la partie principale du déraillement, l’énergie est dissipée lors des chocs jusqu’à ce que les wagons-citernes se séparent. Ces chocs et la diminution de vitesse des wagons-citernes suivants réduisent les forces d’impact, ce qui diminue généralement les dommages aux wagons-citernes et la quantité de produit perdue.

Différents types de dommages, qui variaient sur le plan de la gravité et de la quantité de produit déversé, ont été constatés dans chacune des 3 parties de la zone de déraillement. Les raisons qui expliquent l’étendue des dommages subis par chaque wagon-citerne déraillé varient, mais les facteurs principaux sont la vitesse du train au moment du déraillement, la taille de la zone de déraillement, la topographie de la zone de déraillement et la température au moment du déraillement.

1.4 Intervention d’urgence et mesures d’assainissement du site

Dès qu’il a été informé de l’événement, le CP a immédiatement mis en œuvre le plan d’intervention d’urgence ERP2-1933-067 fourni par la société ConocoPhillips Canada, propriétaire et expéditeur du pétrole brut. Ce plan établissait le cadre et les procédures permettant de réagir de façon sécuritaire et efficace à tous les types d’urgence, y compris celles qui touchent des marchandises dangereuses. Il était également le plan d’intervention d’urgence déposé auprès de Transports Canada aux termes de la Loi sur le transport des marchandises dangereuses.

La Gendarmerie royale du Canada, le service de police du CP, les services d’incendie de Lanigan et de Humboldt, ainsi que le personnel des services médicaux d’urgence sont intervenus, arrivant sur les lieux quelques minutes après avoir été avisés. Le ministère de l’Environnement de la Saskatchewan et un entrepreneur privé spécialiste en protection de l’environnement étaient également présents.

Une structure de commandement unifié comprenant des représentants du ministère de l’Environnement de la Saskatchewan, du Service d’incendie de Lanigan et du CP a été mise en place.

L’accès aux lieux a été immédiatement sécurisé, et la route 16 a été fermée à la circulation. On a évacué environ 85 résidents de la localité avoisinante de Guernsey.

La surveillance de la qualité de l’air a commencé vers 7 h 20 et s’est poursuivie tout au long de la journée afin d’assurer la sécurité du personnel travaillant sur les lieux.

Des bermes ont été érigées pour contenir le pétrole brut déversé. Dès qu’il a été possible de le faire en toute sécurité, des tactiques de lutte contre les incendies ont été mises en œuvre, notamment l’utilisation d’eau pour refroidir les wagons-citernes et de mousse pour éteindre les feux. Les wagons-citernes qui n’étaient pas la proie des flammes ont été traînés à l’écart. Les wagons de queue du train ont été tirés jusqu’à une voie d’évitement située à proximité.

Dans la soirée du 6 février 2020, le déplacement des wagons situés à l’ouest du passage à niveau a entraîné la perforation de l’un d’entre eux par un tracteur. Le wagon perforé a déversé un flot de pétrole en flammes, qui a embrasé la mare de pétrole brut située du côté est du passage à niveau, ce qui a provoqué un feu de pétrole en nappe qui a englouti bon nombre des wagons se trouvant à l’est du passage à niveau.

Une fois les incendies éteints, le pétrole restant a été soit aspiré du sol, soit transbordé des wagons et transporté ailleurs.

1.5 Renseignements consignés

1.5.1 Caméra vidéo orientée vers l’avant de la locomotive

Le trajet a été qualifié de « cahoteux » du branchement est du triangle de virage jusqu’au passage à niveau. Toutefois, un examen de l’enregistrement capté par la caméra vidéo orientée vers l’avant de la locomotive de tête du train (CP 7016) a montré que la voie était intacte à l’approche du passage à niveau du chemin Bloomfield.

1.5.2 Consignateur d’événements de locomotive

L’examen des données provenant du consignateur d’événements de la locomotive de tête indique les faits suivants :

- À 6 h 05 min 52 s, la locomotive de tête s’est engagée sur le passage à niveau au point milliaire 43,63.

- À 6 h 06 min 23 s, un freinage d’urgence provenant de la conduite générale a été enregistré alors que la locomotive de tête se trouvait au point milliaire 43,24 et qu’elle roulait à 44 mi/h avec le manipulateur à la position 4 et les freins du train desserrés.

- À 6 h 07 min 20 s, la locomotive de tête s’est immobilisée au point milliaire 42,84 après avoir parcouru environ 2100 pieds en freinage d’urgence.

D’après le taux de propagation du freinage d’urgence, le train s’est séparé entre le 30e et le 31e wagon alors que ces wagons se trouvaient sur le passage à niveau au point milliaire 43,63.

1.5.3 Détecteurs en voie

Après avoir quitté le triage Sutherland, le train est passé devant plusieurs détecteurs de boîtes chaudes en voie, sans qu’aucune anomalie ne soit relevée.

Il avait également franchi un détecteur de défauts de roue le 5 février 2020 à Keppel (Saskatchewan) (point milliaire 52,4 de la subdivision de Wilkie); celui-ci n’avait enregistré aucune lecture anormale.

1.6 Renseignements sur la subdivision

La subdivision de Sutherland est une voie principale qui s’étend vers l’ouest de Wynyard (Saskatchewan), point milliaire 0,0, jusqu’à Saskatoon, point milliaire 113,5.

Dans la subdivision de Sutherland, les mouvements de train sont régis par la régulation de l’occupation de la voie en vertu du Règlement d’exploitation ferroviaire du Canada, et supervisés par un contrôleur de la circulation ferroviaire du CP en poste à Calgary (Alberta).

De 2017 à 2019, le volume de circulation de marchandises, y compris le pétrole brut, affichait une tendance à la hausse (tableau 1).

| Année | Volume de circulation de marchandises (millions de tonnes-milles brutes par mille) | Wagons complets de pétrole brut | Volume de pétrole brut (litres) |

|---|---|---|---|

| 2015 | 16,2 | 11 039 | 1 214 290 000 |

| 2016 | 12,8 | 1936 | 212 960 000 |

| 2017 | 16,0 | 10 523 | 1 157 530 000 |

| 2018 | 22,5 | 49 711 | 5 468 210 000 |

| 2019 | 26,1 | 77 312 | 8 504 320 000 |

1.7 Renseignements sur la voie

La subdivision de Sutherland est une voie de catégorie 4 en vertu du Règlement concernant la sécurité de la voie, aussi appelé Règlement sur la sécurité de la voie (RSV). La vitesse autorisée pour les trains de marchandises dans les environs du déraillement était de 45 mi/h.

La voie était une voie principale simple en alignement droit orientée du nord-ouest au sud-est et relativement à niveau. Elle était constituée de longs rails soudés (LRS) de 115 livres fabriqués par Algoma Steel Inc. Les rails avaient déjà été utilisés à un autre endroit et avaient été installés dans la subdivision de Sutherland en 1985. Les rails étaient posés sur des selles de 14 pouces à double épaulement et fixés sur des traverses de bois dur. Il y avait 57 traverses par tronçon de 100 pieds de voie, et le rail était encadré par des anticheminants à chaque traverse. Le ballast était composé de petites pierres arrondies d’environ 4 pouces de diamètre. Dans les zones où il avait été mis à niveau, le ballast se composait de pierres concassées de 4,5 pouces.

1.7.1 Programme de remise à neuf de la voie

Entre 2015 et 2019, le CP a entrepris plusieurs programmes de remise à neuf de la voie de catégorie 4 dans le corridor de sa voie principale nord, qui comprend la subdivision de Sutherland.

Dans le secteur du déraillement, l’écartement a été rétabli sur environ 5900 pieds de voie entre les points milliaires 42,8 et 43,9 en mai 2019. En octobre 2019, les rails entre les points milliaires 42,5 et 45,8 ont fait l’objet de travaux de libération, et environ 1000 traverses ont été installées entre les points milliaires 41,0 et 46,0.

Au cours de la même période, environ 11 000 des 15 840 pieds de voie entre le point milliaire 42,8 et le point milliaire 45,8 ont été nivelés. Les dossiers d’entretien n’étaient pas suffisamment détaillés pour confirmer que la voie entre l’aiguillage est du triangle de virage et le passage à niveau avait été nivelée.

1.8 Inspections de la voie

Le RSV fixe les exigences réglementaires minimales en matière d’entretien et d’inspection des voies.

Le RSV prescrit que les voies de catégorie 4 formées de LRS avec un trafic annuel de plus de 15 millions de tonnes brutes (MTB) doivent faire l’objet d’une inspection visuelle (à pied ou à partir d’un véhicule sur rail) au moins 2 fois par semaine Note de bas de page 14.

Le RSV exige également que les voies de catégorie 4 formées de LRS qui présentent un trafic annuel se situant entre 15 et 35 MTB fassent l’objet :

- d’une inspection au moyen d’un véhicule lourd de contrôle de l’état géométrique 2 fois par an Note de bas de page 15,Note de bas de page 16;

- d’une inspection pour la détection des défauts de rail 3 fois par an Note de bas de page 17;

- d’une inspection à pied des branchements 1 fois par mois Note de bas de page 18;

- d’une inspection détaillée des branchements 1 fois par an Note de bas de page 19.

1.8.1 Inspection visuelle

Au-delà des exigences réglementaires, le CP exigeait que la voie fasse l’objet d’une inspection visuelle au cours des 24 heures avant l’arrivée d’un train transportant du pétrole brut ou lorsque la température était à −25 °C ou moins.

Du 29 janvier 2020 à la date de l’événement à l’étude, des inspections visuelles ont été effectuées quotidiennement. La dernière inspection visuelle a été effectuée le 5 février 2020, et aucune anomalie n’a été relevée dans les environs du déraillement.

1.8.2 Inspection de l’état géométrique

En 2019, la subdivision de Sutherland a été inspectée au moyen d’un véhicule lourd de contrôle de l’état géométrique de la voie du CP en mars, en août et en novembre, ce qui dépassait les exigences du RSV. Lors de ces inspections, les défauts de géométrie suivants ont été relevés du point milliaire 43,63 au point milliaire 43,66 :

- 29 mars 2019 : 5 défauts nécessitant une intervention prioritaire;

- 21 août 2019 : 9 défauts nécessitant une intervention prioritaire, 1 défaut nécessitant une intervention quasi urgente et 1 défaut nécessitant une intervention urgente;

- 26 novembre 2019 : le rapport sur les défauts ne fait état d’aucun défaut nécessitant une intervention prioritaire.

Les défauts de géométrie sont classés par le CP en 3 catégories : les défauts nécessitant une intervention urgente, les défauts nécessitant une intervention quasi urgente et les défauts nécessitant une intervention prioritaire. Les défauts nécessitant une intervention urgente sont ceux qui ne répondent pas aux exigences réglementaires et doivent être protégés par un ordre de limitation de vitesse jusqu’à ce qu’ils soient corrigés. Les défauts nécessitant une intervention quasi urgente doivent être inspectés et corrigés dès que possible. Les défauts nécessitant une intervention prioritaire doivent être inspectés et surveillés pour qu’ils ne deviennent pas des défauts nécessitant une intervention urgente.

À la suite de l’inspection du 21 août 2019, un ordre de limitation de vitesse de 25 mi/h a été imposé sur la voie, suivi d’un ordre de limitation de vitesse de 40 mi/h qui est demeuré en vigueur jusqu’à ce que le défaut nécessitant une intervention urgente soit corrigé le 4 décembre 2019.

Lors de l’inspection du 26 novembre 2019, effectuée du point milliaire 43,63 au point milliaire 43,66, les lectures ont été jugées « invalides » en raison de l’interférence causée par les chutes de neige. Par conséquent, le CP a suivi les instructions fournies dans le RSV pour les situations où la voie ne peut pas être inspectée à l’intervalle requis :

4.3 Tronçon omis d’un contrôle électronique de la géométrie

- Si un tronçon de voie ne peut être contrôlé à l’intervalle prescrit, la compagnie de chemin de fer doit, avant l’expiration du délai d’inspection ou avant l’atteinte de la limite de tonnage transporté :

- inspecter le tronçon de voie avec une voiture légère de contrôle de l’état géométrique de la voie et donner suite aux résultats de ce contrôle, ou effectuer toutes les semaines une inspection visuelle supplémentaire jusqu’à ce que la fréquence de contrôle de l’état géométrique de la voie puisse être respectée; dans le cas d’une voie des catégories 3 à 5, un tel contrôle doit être effectué au moyen d’une voiture lourde de contrôle de l’état géométrique; ou

- déclasser la voie de façon à en rétablir la conformité jusqu’au moment où un contrôle valide de son état géométrique puisse être réaliséNote de bas de page 20.

1.8.3 Inspection de détection des défauts du rail

En 2019, le CP a effectué 7 inspections des défauts de rail. La dernière inspection avait eu lieu le 17 décembre 2019. Aucun défaut n’avait été relevé dans les environs de l’événement.

1.8.4 Inspections des branchements

La dernière inspection annuelle détaillée du branchement avait eu lieu le 12 juin 2019. Une inspection détaillée évalue, par la mesure, l’observation et l’utilisation, l’état de la voie (y compris le ballast, les rails et les traverses) et tous les composants de l’aiguillage pour s’assurer que le branchement demeure conforme aux normes et que les dérogations aux normes sont protégées ou remises en conformité. Aucune anomalie n’a été relevée.

La dernière inspection mensuelle à pied du branchement avait été réalisée le 20 janvier 2020. Cette inspection a permis de constater que la pointe du cœur de croisement était endommagée. La réparation du branchement devait être effectuée avant le 20 février 2020.

1.8.5 Inspections supplémentaires du Canadien Pacifique

En plus des exigences réglementaires minimales en matière d’entretien et d’inspection de la voie précisées dans le RSV, le CP procède aux inspections supplémentaires suivantes :

- inspections de l’interaction véhicule-voie (IVV);

- inspections à l’aide du système autonome de mesure de la géométrie de la voie (ATGMS, pour autonomous track geometry measuring system);

- inspections à pied des éclisses.

1.8.5.1 Inspections de l’interaction véhicule-voie

En supplément des inspections de l’état géométrique de la voie, le CP utilise certaines locomotives pour effectuer des inspections IVV. Les locomotives IVV sont équipées d’accéléromètres qui leur permettent de surveiller l’état de la voie et de communiquer les zones d’inégalité de la voie pendant l’exploitation normale du train. Les zones d’inégalité sont liées à des impacts de roue qui sont plus forts que d’habitude et qui pourraient mener à la rupture d’un rail.

La plus récente inspection IVV avait été faite le 19 octobre 2019. Il n’y a pas eu d’événements IVV nécessitant une attention immédiate dans les environs du lieu de déraillement.

1.8.5.2 Inspections à l’aide du système autonome de mesure de la géométrie de la voie

Un ATGMS est un wagon couvert spécialement équipé qui est utilisé en service de train commercial. Il est ainsi possible d’effectuer des contrôles de l’état géométrique plus fréquents et de repérer les états géométriques dès qu’ils commencent à se manifester. L’ATGMS est utilisé en supplément des voitures d’évaluation qui sont actuellement en service. La plus récente inspection ATGMS avait été faite le 9 octobre 2019. Il n’y avait pas eu de conditions nécessitant une attention immédiate dans les environs du lieu de déraillement.

1.8.5.3 Inspections à pied des éclisses

Le CP a mis en œuvre des inspections semestrielles des éclisses pour les voies de catégorie 4 formées de LRS dont le tonnage annuel se situe entre 15 et 35 MTB, dont la subdivision de Sutherland. Ces inspections à pied des éclisses visent particulièrement à détecter les éclisses fissurées ou rompues, de même que les boulons desserrés, brisés ou manquants. La dernière inspection des éclisses avait été effectuée le 6 décembre 2019 et aucun défaut d’éclisse n’avait été trouvé dans les environs du déraillement.

1.9 Remplacement des rails en territoire à longs rails soudés

Lorsque des LRS sont usés ou endommagés et doivent être remplacés, la section de rail défectueuse est habituellement coupée et retirée et un rail de rechange (rail de raccord) est installé. Un rail de raccord peut être un rail neuf ou un rail usagé précédemment retiré du service et jugé propre à être réutilisé. Le rail de raccord peut être soit soudé au rail d’origine, soit fixé au moyen de joints boulonnés.

Pour fixer des rails de raccord au moyen de joints boulonnés, on installe une éclisse de chaque côté des abouts de rail. L’ensemble est fixé par 4 ou 6 boulons à travers l’âme des rails.

1.9.1 Exigences pour l’installation de rails usagés comme rails de raccord

Lorsqu’un rail est retiré du service et doit ensuite être utilisé comme rail de raccord, il est soumis à une inspection visuelle et à un essai par ultrasons, mesuré pour déterminer l’usure du champignon et l’usure latérale, puis rangé sur un râtelier de rails en attendant d’être installé. Ces mesures réduisent les risques qu’un rail défectueux soit remis en service.

En ce qui concerne la réutilisation des rails, le Livre rouge des exigences relatives à la voie et aux ouvrages (le Livre rouge) du CP indique notamment ce qui suit :

6.1.8 Marquage des rails retirés de la voie

[…]

- Les rails que l’on détermine aptes à être réutilisés et sur lesquels 10 MTB ou moins ont circulé depuis les derniers essais aux ultrasons doivent afficher les lettres « UTV » (Ultrasonic Test Verified, ou « vérifié par un essai aux ultrasons ») ainsi que la date du dernier essai aux ultrasons sur l’âme du rail en caractères de 2 po ou plus, avec un marqueur indélébile blanc.

- Les rails que l’on détermine aptes à être réutilisés et qui n’ont pas fait l’objet d’un essai aux ultrasons ou sur lesquels plus de 10 MTB ont circulé depuis les derniers essais aux ultrasons ne doivent pas être posés; ils doivent être laissés de côté pour être vérifiés aux ultrasons. La personne qui fait l’essai doit inscrire sur le rail les lettres « UTT » (Ultrasonic Test Tested ou « vérifié par un essai aux ultrasons ») et la date de l’essai effectué sur l’âme du rail en lettres de 2 po ou plus avec de la peinture ou un marqueur indélébiles blancs.

- Un rail qui sera réutilisé qui ne porte pas les lettres « UTT » (Ultrasonic Test Tested) ou « UTV » (Ultrasonic Test Verified) et dont l’historique de mise à l’essai n’est pas connu peut être installé seulement avec l’approbation du directeur, Normes sur la voie et avec une limitation de vitesse à 25 mi/h ou moins ou égale à la vitesse maximale permise pour la catégorie de voie en cause, en retenant la vitesse la moins élevée, jusqu’à ce que le rail soit soumis à un essai de défauts internesNote de bas de page 21.

1.9.2 Température de contrainte nulle du rail

Pour éviter les ruptures d’éclissage et le flambage d’une voie formée de LRS, il est important de gérer les contraintes internes exercées sur le rail, y compris lorsque ce dernier est coupé et que des sections sont ajoutées ou retirées. Les variations de température génèrent des contraintes thermiques internes dans les LRS. La température de contrainte nulle d’un rail est la température à laquelle celui-ci est exempt de toute contrainte de traction ou de compression. Chaque fois que la température du rail s’écarte de sa température de contrainte nulle, des contraintes internes se développent : des contraintes de compression lorsque la température est supérieure à la température de contrainte nulle et des contraintes de traction lorsqu’elle est inférieure. Des forces de compression excessives peuvent provoquer un flambage de la voie, tandis que des forces de traction excessives dues à la compression peuvent entraîner des ruptures d’éclissage (défaillances des éclisses ou ruptures rapides de rail).

Le rail est de préférence installé ou ajusté à une température précise, fixée en fonction des conditions climatiques des subdivisions, à laquelle le rail demeure relativement exempt de contraintes tout au long de l’année, compte tenu des températures ambiantes extrêmes auxquelles il sera exposé dans la région. Cette température est appelée température idéale de pose des rails (PRLT, pour preferred rail laying temperature). Dans la subdivision de Sutherland, la PRLT est de 95 °F. Lorsque la différence entre la température de contrainte nulle du rail et la PRLT atteint un écart prescrit, la longueur du rail doit être ajustée en conséquence pour remettre à zéro la contrainte dans le rail, un processus appelé « libération ».

Les fluctuations de température, les travaux d’entretien de la voie et les mouvements des rails causés par le trafic ferroviaire peuvent modifier ou redistribuer les contraintes internes des rails, modifiant ainsi la température de contrainte nulle. En général, la température de contrainte nulle d’un rail diminue avec le temps et s’éloigne de la PRLT.

Selon le Livre rouge, on peut estimer la température de contrainte nulle à la suite du remplacement d’un rail en raison d’une rupture d’éclissage ou d’une rupture de rail en utilisant la température mesurée du rail et l’écartement réel du rail Note de bas de page 22, Note de bas de page 23.

1.9.3 Rails de raccord installés près du lieu de l’événement

1.9.3.1 Rail de raccord installé le 14 janvier 2020

Lors d’une inspection visuelle avant le passage d’un train chargé de pétrole brut le 14 janvier 2020, on a détecté une rupture de rail dans le rail nord de la voie, juste à l’est de l’aiguillage est du triangle de virage, au point milliaire 43,66. La rupture était située près d’un joint, à 6 pieds (3 à 4 traverses) de l’aiguille est du triangle de virage.

Un tronçon de rail d’une longueur de 22 pieds a été retiré et un rail de raccord d’une longueur semblable a été posé vers l’est à partir du joint. Le rail de raccord ne portait aucune inscription (c.-à-d. UTV ou UTT) indiquant qu’il avait fait l’objet d’une inspection visant à déceler les défauts internes, comme cela est requis. Les éclisses d’origine ont été inspectées visuellement conformément aux exigencesNote de bas de page 24 et ont été réinstallées. Les selles de rail soutenant le joint ont été calées afin qu’elles soient correctement niveléesNote de bas de page 25.

Les travaux ont été réalisés par une équipe du triage Sutherland. Cette même équipe avait changé plusieurs rails qui s’étaient rompus lors d’une vague de froid en janvier 2020.

La température de l’air était environ −30 °C (−22 °F) au moment de l’installation.

1.9.3.2 Rail de raccord installé le 29 janvier 2020

Les 28 et 29 janvier 2020, des inspecteurs de Transports Canada ont inspecté les subdivisions de Wilkie et de Sutherland, et constaté de nombreux cas où des rails de raccord de la subdivision de Wilkie n’avaient pas été soumis à un essai par ultrasons.

En fin de journée le 29 janvier 2020 Note de bas de page 26, le rail de raccord de 22 pieds de longueur installé au point milliaire 43,66 le 14 janvier 2020 a été remplacé par une équipe auxiliaire hivernale travaillant dans l’obscurité, par temps venteux et à des températures sous zéro. De plus, l’équipe d’un train en attente avait demandé une estimation du temps nécessaire pour achever les travaux, de sorte que l’équipe auxiliaire était consciente de la nécessité de terminer le travail rapidement.

Le jour de l’installation, la température minimale de l’air était d’environ −5 °C (23 °F) en fin d’après-midi et en soirée. Les vents soufflaient à environ 20 km/h, se traduisant par un indice de refroidissement éolien de −10Note de bas de page 27.

Pour installer le rail de raccord, l’équipe a d’abord démonté les joints. Les boulons ont été difficiles à défaireNote de bas de page 28, et un écartement de 1,5 pouce s’est créé lorsqu’ils ont été enlevés. Un tronçon de rail mesurant 39 pieds et 1,5 pouce a été coupé et retiré de la voie, puis un tronçon de rail de 39 pieds, comportant des trous prépercés pour les éclisses,a été posé dans le prolongement du joint ouest existant, vers l’est, en direction du passage à niveau. L’inscription « UTT 09/19 » figurait sur l’âme du rail de raccord, indiquant que le rail avait été soumis en septembre 2019 à un essai visant à détecter les défauts internes.

Les éclisses d’origine ont fait l’objet d’une inspection visuelle conformément aux exigences et ont été réutilisées sur le joint ouest, tandis que 2 nouvelles éclisses ont été installées sur le nouveau joint est. Le rail a été allongé au moyen d’un câble réchauffeur, et des broches d’assemblage ont été utilisés pour aligner les trous d’éclissage du rail et des éclisses. De nouveaux boulons ont été utilisés pour fixer les éclisses sur les rails. Le joint ouest se trouvait entre 2 traverses qui étaient en bon état; aucune cale n’a été installée. Les anticheminants d’origine (anticheminants de type Improved Fair) ont été réinstallés.

Au cours de la période entre la pose du rail de raccord et l’accident, la température a oscillé entre des valeurs négatives et positives; le 1er février 2020, la température a atteint 6 °C, puis elle a chuté à −24 °C le 4 février 2020.

L’équipe auxiliaire hivernale qui a installé le rail de raccord était composée de 1 contremaître, 1 conducteur de camion et 2 opérateurs de machines. Le contremaître de l’équipe satisfaisait aux exigences de son poste, il connaissait bien le Livre rouge et il avait déjà participé à la pose de rails par le passé; cependant, la principale tâche ordinaire de l’équipe consistait à nettoyer les dispositifs d’aiguillage et les passages à niveau pendant la saison hivernale. Le contremaître n’occupait pas un poste permanent et était affecté aux équipes de production durant l’été.

1.9.3.3 Base de données Digital Track Notebook

Chaque fois qu’un rail est installé, la température du rail, le jeu dans le rail, le rail coupé, l’écartement réel du rail et la température de contrainte nulle du rail de raccord sont consignés dans la base de données Digital Track Notebook (DTN) du CP.

1.9.3.3.1 Rail de raccord du 14 janvier 2020

Les données suivantes ont été consignées dans la base de données DTN pour le rail de raccord de 22 pieds installé le 14 janvier 2020 :

- Température du rail : 2 °F (−17 °C)

- Jeu dans le rail : 1,25 pouce

- Rail coupé : 0 pouce

- Écartement réel du rail : 1,25 pouce

- Température de contrainte nulle estimée : 80 °F (27 °C)

1.9.3.3.2 Rail de raccord du 29 janvier 2020

En ce qui concerne le rail de raccord de 39 pieds installé le 29 janvier 2020, le contremaître de l’équipe auxiliaire hivernale a rempli un formulaire d’entretien des LRS à la fin de son quart de travail et l’a déposé au bureau du superviseur, où les renseignements relatifs à la pose du rail de raccord ont été saisis ultérieurement dans la base de données DTN. Les données suivantes ont été consignées dans la base de données DTN :

- Température du rail : 12 °F (−11 °C)

- Jeu dans le rail : 1,5 pouce

- Rail coupé : 1,5 pouce

- Écartement réel du rail : 1,5 pouce

- Température de contrainte nulle estimée : 91 °F (33 °C)

Plusieurs données figurant dans les champs de la base de données DTN relatifs à l’installation du rail de raccord du 29 janvier 2020 sont inexactes. Le 29 janvier 2020, la température de l’air a diminué progressivement, passant d’un maximum de 26,6 °F (−3,0 °C) juste après minuit à un minimum de 23,4 °F (−4,8 °C) en fin d’après-midi et en début de soirée; par conséquent, la température du rail ne pouvait pas être de 12 °F (−11 °C) Note de bas de page 29. De plus, l’écartement réel du rail devrait être de 3 pouces et la température de contrainte nulle estimée devrait être de 125 °F plutôt que 91 °F.

1.10 Examen des morceaux de rail récupérés

Parmi les morceaux de rail reçus au Laboratoire d’ingénierie du BST, 5 ont été assemblés pour former une longueur de rail contiguë d’environ 39 pieds, ce qui correspond au rail de raccord installé le 29 janvier 2020. Toutefois, aucune partie du rail d’origine à l’un ou l’autre des abouts du rail de raccord, ni les éclisses et les boulons utilisés pour fixer le rail de raccord, n’ont été retrouvés.

Le rail a été identifié comme étant un rail de 115 livresNote de bas de page 30 fabriqué en 1971 par Algoma Steel Inc. La provenance du rail et son tonnage accumulé ne sont pas connus. Il présentait une usure du champignon allant de ¼ pouce à 5/16 pouce et était percé de 3 trous à chaque about. L’âme du côté intérieur d’un des morceaux de rail portait l’inscription « UTT 09/19 » en blanc.

À l’about ouest du rail de raccord, le rail présentait une fissure verticale du champignon, et il manquait une portion de 6,3 pouces de la face intérieure du champignon (figure 5). L’aspect général et l’orientation de la surface de rupture peuvent correspondre soit à une rupture due à une fissure verticale du champignonNote de bas de page 31, soit à une rupture par cisaillement. Lorsqu’une fissure verticale du champignon apparaît au niveau d’un joint, on parle de VSJ (pour vertical split head joint area [fissure verticale du champignon près du joint])Note de bas de page 32.

Au même about de rail, la face extérieure de la partie restante du champignon avait été écrasée par des impacts de roues. Sur la face intérieure, la rupture transversale du champignon de rail ne présentait aucune marque d’impact ou de frottement. Il y avait également une fissure horizontale qui s’étendait de l’about de rail jusqu’au premier trou d’éclissage (figure 6).

L’examen des surfaces de rupture de fissure verticale du champignon près du joint ou rupture par cisaillement et de la fissure de trou d’éclissage a permis de constater que des dommages importants causés par le frottement et la corrosion avaient effacé la plupart des caractéristiques de la surface de rupture. On a conclu que les autres pochettes dispersées de facettes de clivage indiquaient que les 2 fissures avaient probablement entraîné une rupture en raison de la fragilité engendrée par une surcharge. L’inspection des surfaces de rupture n’a révélé aucun signe de fatigue.

Les fissures de trou d’éclissage sont généralement le résultat de [traduction] « contraintes inhabituelles exercées par le boulon lui-même le long du bord du trou. Ces contraintes peuvent être causées par l’effet de pompage ou d’oscillation des joints, un perçage incorrect, une usure excessive des éclisses ou des impacts anormaux du matériel roulant à l’about de railNote de bas de page 33 ».

Il n’a pas été possible de déterminer avec certitude si les ruptures s’étaient produites avant le déraillement ou en conséquence du déraillement.

1.11 Joints de rail boulonnés en territoire à longs rails soudés

Les joints de rail créent des discontinuités dans les propriétés géométriques et mécaniques du rail et sont souvent considérés comme l’un des points les plus faibles de la structure de la voie, qui la rend plus vulnérable aux défauts et aux défaillances. Un joint boulonné ne peut pas préserver la continuité du rail en offrant une résistance, une rigidité, une flexibilité et une uniformité semblables à celles du rail auquel il est raccordé. Même lorsqu’un joint est correctement soutenu par des traverses en bon état posées sur un ballast bourré, son moment d’inertie Note de bas de page 34 ne représente qu’environ ⅓ de la valeur de celui d’un rail correspondant non éclissé Note de bas de page 35. Par conséquent, les joints boulonnés peuvent être soumis à des charges d’impact élevées au passage des roues du matériel roulant Note de bas de page 36.

Ces charges d’impact peuvent entraîner ou accroître le desserrage des boulons d’éclisse. Les boulons nouvellement installés, même lorsqu’ils sont bien serrés, peuvent perdre de ¼ à ⅓ de leur tension de précharge initiale au cours du premier mois suivant leur installation Note de bas de page 37. Les boulons peuvent se desserrer plus rapidement lorsqu’un joint n’est pas correctement soutenu. En outre, on sait que les variations de température accélèrent le desserrage des boulons des joints de rail.

1.11.1 Forces longitudinales dans les joints boulonnés

Sur une voie bien entretenue, les forces longitudinales (forces thermiques attribuables aux changements de température et forces du train résultant de la traction et du freinage) sont absorbées par le ballast par l’intermédiaire du système d’ancrage et des traverses.

En l’absence d’un support de retenue adéquat assuré par le ballast, les traverses et les anticheminants, l’essentiel des forces est transféré par les rails à travers les joints; plus précisément, les forces longitudinales sont transmises aux éclisses par les boulons et par frottement entre les surfaces des éclisses et du rail. Cependant, si les boulons sont desserrés, le frottement se dissipe et les forces longitudinales sont transmises aux éclisses uniquement par l’intermédiaire des boulons. La force de résistance de l’assemblage du joint est donc fortement liée à l’état des boulons.

La force de résistance dans un joint doit être suffisamment élevée pour résister à l’effet combiné des charges verticales et longitudinales, sinon il y aura rupture du joint. Dans certains cas, des défaillances peuvent se produire sous l’effet des seules forces thermiques longitudinales, en particulier à des températures extrêmes.

À l’appui de la présente enquête, on a calculé les charges de traction nécessaires pour provoquer la rupture du rail et des éclisses du joint ouest du rail de raccord installé le 29 janvier 2020; la force de résistance de l’assemblage du joint et les forces thermiques exercées sur le joint ont également été calculées (annexe A).

Les résultats indiquent ce qui suit (en supposant que les composants du joint étaient exempts de défauts) :

- Selon les calculs, la charge de traction qui aurait été nécessaire pour provoquer la rupture du rail de 115 livres était supérieure à environ 1 598 900 livres de force.

- Selon les calculs, la charge de traction qui aurait été nécessaire pour provoquer la rupture des éclisses était supérieure à environ 1 170 000 livres de force.

- La force de résistance de l’assemblage du joint est la somme des forces fournies par le frottement entre les éclisses et le rail et la résistance au cisaillement des boulons. Compte tenu de la courte longueur de voie sur laquelle le nombre relativement faible d’anticheminants supportait le rail de raccord de 39 pieds et compte tenu de l’état de fixation de ces anticheminants (réutilisés à plusieurs reprises), la force de résistance des anticheminants et de la structure de la voie (traverses et ballast) était négligeable. Selon les calculs, la force de résistance de l’assemblage du joint était d’environ 342 000 livres, en supposant que les boulons étaient bien serrés. Si les boulons étaient desserrés, la force de résistance aurait été fournie uniquement par les boulons et, selon les calculs, aurait été d’environ 252 000 livres.

- Selon les calculs, la force thermique longitudinale au moment de l’événement à l’étude était d’environ 262 500 livres; elle était d’environ 298 000 livres le 4 février 2020, alors que la température était de −24 °C (−11,2 °F).

1.12 Marchandises dangereuses

Le transport ferroviaire des marchandises dangereuses Note de bas de page 38 au Canada Note de bas de page 39 et aux États-Unis Note de bas de page 40 est régi par une réglementation fédérale. Dans l’événement à l’étude, 104 wagons-citernes transportaient du pétrole brut, un liquide inflammable de classe 3. Les liquides inflammables de classe 3 sont des marchandises dangereuses dont les vapeurs peuvent former avec l’air un mélange inflammable à une température égale ou inférieure à 60 °C (140 °F). Ces liquides inflammables peuvent poser de graves dangers en raison de leur volatilité et de leur inflammabilité, qui sont déterminées respectivement par le point d’ébullition initial Note de bas de page 41 et le point d’éclair Note de bas de page 42.

Puisque la volatilité et l’inflammabilité des liquides inflammables varient considérablement, ces produits sont regroupés selon ces caractéristiques, pour que des exigences différentes puissent être établies à l’égard de l’emballage (contenant), du stockage, de la manutention et du transport. Selon le Règlement sur le transport des marchandises dangereuses, les liquides inflammables de classe 3 sont répartis en 3 groupes d’emballage (GE), soit du GE I (danger le plus élevé) au GE III (danger le plus faible). Les critères propres à ces groupes d’emballage sont les suivants :

- GE I – liquides inflammables dont le point initial d’ébullition est inférieur ou égal à 35 °C (95 °F) à une pression absolue de 101,3 kPa, quel que soit leur point d’éclair;

- GE II – liquides inflammables dont le point initial d’ébullition est supérieur à 35 °C (95 °F) à une pression absolue de 101,3 kPa et dont le point d’éclair est inférieur à 23 °C (73 °F);

- GE III – produits qui ne satisfont pas aux critères d’inclusion dans les GE I ou II.

Dans l’événement à l’étude, le pétrole brut transporté était inscrit comme un liquide inflammable de classe 3 du GE I.

1.13 Renseignements sur les wagons-citernes

Le pétrole brut était transporté dans des wagons-citernes DOT-117J Note de bas de page 43 conformément au Règlement sur le transport des marchandises dangereuses. Les wagons-citernes DOT 117J100-W sont le plus récent type de wagons-citernes construits pour transporter des liquides inflammables de classe 3, y compris le pétrole brut. Les wagons-citernes dans l’événement à l’étude ont tous été fabriqués par TrinityRail en 2019; ils avaient une capacité moyenne d’environ 108 881 L.

Les caractéristiques de conception des wagons-citernes DOT-117J comprennent une citerne à la coque plus épaisse, isolée et munie d’une protection thermique, un bouclier protecteur complet, une protection des raccords supérieurs, de même que des leviers de robinets de déchargement par le bas débrayables (voir l’annexe B pour tous les détails).

1.14 Performance des wagons-citernes DOT-117J100-W

Le laboratoire du BST a examiné les wagons-citernes DOT-117J déraillés qui se trouvaient dans l’empilement principal et qui avaient subi des dommages importants. Tous les wagons-citernes en cause dans l’événement à l’étude étaient munis d’une couverture de protection thermique en céramique de ½ pouce d’épaisseur placée entre la coque et la chemise du wagon-citerne.

Les observations suivantes ont été faites au sujet des 30 wagons-citernes déraillés qui ont perdu du produit Note de bas de page 44 :

- 9 ont perdu tout leur chargement;

- 11 ont perdu au moins la moitié de leur chargement;

- 4 ont perdu moins de la moitié de leur chargement;

- 6 ont perdu un peu de produit, mais aucune brèche évidente n’a été repérée, et les pertes pourraient être attribuables à l’activation du dispositif de décharge de pression.

Certains wagons-citernes ont subi des dommages supplémentaires lors des activités d’assainissement. Ces dommages sont survenus lorsque les premiers intervenants et les équipes d’assainissement ont déplacé les wagons-citernes pour combattre les incendies, contenir les fuites et récupérer le produit. Lors de l’examen d’évaluation des dommages subis par les wagons-citernes, il a été difficile de faire la distinction entre les dommages causés par le déraillement et les dommages causés par les activités d’assainissement.

Bon nombre des brèches de coque se présentaient sous la forme de perforations caractéristiques des collisions avec des objets pointus, relativement petits (des attelages, des bogies et des traverses). Quelques wagons-citernes présentaient des ruptures dues aux importants dommages provoqués par l’écrasement qui survient habituellement lorsque 2 wagons-citernes entrent en collision.

Les dommages constatés sur les têtes de citerne variaient de bosselures relativement mineures à des bosselures profondes avec perforation de la tête de citerne.

Parmi les 30 wagons qui ont perdu du produit, 11 présentaient une ou plusieurs brèches dont les caractéristiques correspondaient à un cisaillement mécanique de la coque et/ou de la tête de la citerne. Il n’a pas été possible de déterminer s’il y avait une brèche initiale causée par le déraillement, qui aurait ensuite été élargie par un cisaillement mécanique au cours des travaux d’assainissement.

Il n’a pas été possible de déterminer un point de rupture pour 6 wagons; toutefois, il se peut que la perte de produit ait été causée par l’activation du dispositif de décharge de pression alors que les wagons-citernes se trouvaient dans l’incendie ou par des joints endommagés sur les robinets de déchargement par le bas en raison de l’exposition à la chaleur intense dégagée par l’incendie.

Les brèches constatées, lesquelles sont détaillées à l’annexe C, sont les suivantes :

- brèches de raccord supérieur et ouverture des dispositifs de décharge de pression (15 wagons : 8 confirmés et 7 soupçonnés) Note de bas de page 45;

- brèches de coque (11 wagons : 8 confirmés et 3 soupçonnés);

- brèches de tête (7 wagons soupçonnés);

- ouverture des robinets de déchargement par le bas (5 wagons soupçonnés);

- brèches de trou d’homme (3 wagons : 2 confirmés et 1 soupçonné).

Fait établi : Autre

Bien que les wagons-citernes aient été exposés à un feu en nappe qui a brûlé pendant environ 19 heures, aucune rupture thermique n’a été observée.

1.15 Autres déraillements de trains-blocs de wagons-citernes transportant du pétrole brut

De 2015 à 2020, le BST a enquêté sur 4 déraillements de trains-blocs de wagons-citernes transportant du pétrole brut (dont 1 train du CP) Note de bas de page 46. Un total de 138 wagons-citernes chargés de pétrole brut ont déraillé et déversé un total combiné d’environ 6,8 millions de litres de produit.

Ces 4 accidents avaient des éléments en commun, à savoir :

- il s’agissait dans tous les cas de trains-blocs transportant du pétrole brut et exploités sur des itinéraires clés;

- ils sont tous survenus principalement en conséquence d’un entretien de la voie inadéquat et des conditions de joints ou de rail qui en ont découlé.

1.15.1 Enquête R19W0320 du BST

Moins de 2 mois avant l’événement à l’étude, un autre train-bloc transportant du pétrole brut a déraillé à seulement 5 milles à l’ouest dans la subdivision de Sutherland, ce qui a entraîné la perte d’une grande quantité de pétrole brut et un feu en nappe qui a englouti bon nombre des wagons déraillés.

Le 9 décembre 2019, vers 0 h 10 (heure normale du Centre), le train-bloc 516-398 du CP, transportant 99 wagons-citernes chargés de pétrole brut et 2 wagons chargés de sable, circulait vers l’est à 44 mi/h dans la subdivision de Sutherland lorsqu’un freinage d’urgence provenant de la conduite générale s’est produit au passage à niveau public passif du chemin Wolverine, situé au point milliaire 48,85, près de Guernsey (Saskatchewan)Note de bas de page 47.

Une inspection subséquente a permis de déterminer que 1 wagon-trémie couvert chargé de sable et 33 wagons-citernes chargés de pétrole brut avaient déraillé. Neuf des wagons-citernes étaient conformes à la norme DOT-117R et 24 étaient conformes à la norme CPC-1232. Vingt des 33 wagons-citernes ayant déraillé avaient subi des brèches et avaient déversé leur contenu. Le produit déversé s’était enflammé et le surplus de produit s’était accumulé dans une grande flaque qui a brûlé pendant environ 24 heures. Plusieurs coques et têtes de citernes ainsi que les roues et les essieux de divers wagons avaient fondu. Bien que des indices de rupture thermique aient été constatés, il n’a pas été possible de confirmer avec certitude qu’il y avait eu des ruptures thermiques, en raison de l’étendue des dommages aux wagons-citernes.

Il n’y a eu aucun blessé et aucune évacuation n’a été nécessaire. La température au moment de l’accident était de −19 °C (−2,2 °F).

On estime qu’un total d’environ 1,76 million de litres de pétrole brut se sont déversés au sol et dans l’atmosphère, soit environ 57 % du volume total transporté dans les 33 wagons-citernes qui ont déraillé.

Le Bureau a établi ceci :

- Le déraillement s’est produit au moment où le train-bloc du CP transportant du pétrole brut traversait un écartement dans le rail sud alors qu’il circulait vers l’est dans la subdivision de Sutherland aux environs du point milliaire 48,86.

- Le champignon du rail sud était exposé après qu’une longueur indéterminée du rail s’était détachée de la voie, probablement sous un train précédent, avant l’arrivée du train à l’étude.

- Les composants de la voie (anticheminants, traverses et ballast) n’ont pas offert une résistance suffisante aux forces de traction longitudinales du rail engendrées par le temps froid, ce qui a contribué à la rupture d’un rail sous les charges de service normales au passage d’un train précédent.

1.16 Recommandations récentes du National Transportation Safety Board à l’égard des wagons-citernes DOT-117J100-W

Le 26 septembre 2023, le National Transportation Safety Board (NTSB) des États-Unis a publié un sommaire de son rapport final sur le déraillement d’un train du chemin de fer BNSF survenu le 8 janvier 2022 à Oklaunion, au Texas Note de bas de page 48. Lors de l’événement, 37 wagons-citernes DOT-117J transportant de l’éthanol dénaturé ont déraillé Note de bas de page 49 alors que le train circulait à 50 mi/h. Environ 2,28 millions de litres d’éthanol dénaturé ont été rejetés par 28 des 37 wagons-citernes ayant déraillé. L’éthanol s’est enflammé et a brûlé de manière incontrôlée pendant environ 4 heures, dans un feu en nappe.

Le rapport contient des conclusions Note de bas de page 50 expressément liées à certaines déficiences des wagons-citernes DOT-117J qui ont été relevées au cours de l’enquête du NTSB [traduction] :

- Les joints d’étanchéité actuellement utilisés dans le matériel de service des wagons-citernes DOT-117J peuvent être constitués de matériaux vulnérables aux dommages thermiques lorsqu’ils sont exposés au feu, ce qui peut entraîner le rejet de matières dangereuses.

- L’utilisation de joints d’étanchéité ayant des températures de service et de survie plus élevées augmenterait probablement le temps de survie à l’exposition au feu du matériel de service des wagons-citernes DOT-117J affectés au transport de liquides inflammables et réduirait la gravité des rejets de matières dangereuses.

- L’élargissement en 2016 par la Pipeline and Hazardous Materials Safety Administration de la réglementation existante sur les systèmes de protection thermique des wagons-citernes pressurisés aux wagons-citernes DOT-117J non pressurisés n’a probablement pas pris en compte les différences de conception entre ces types de wagons-citernes, de sorte qu’il est possible que la protection thermique d’un wagon-citerne DOT-117J certifié comme étant conforme à la réglementation soit insuffisante parce que son matériel de service n’est pas nécessairement protégé par sa couverture thermique.

- La rupture mécanique du wagon-citerne TILX 731751 entre le matériau de tête de citerne et le coussinet de longrine avant s’est produite parce que la soudure de type « window weld » entre le coussinet de longrine avant et la citerne a continué de fournir une voie de contrainte entre la tête de citerne et la longrine tronquée alors que la cale de bout de citerne est restée attachée à une partie du coussinet de longrine avant. Cela a entraîné un état de contrainte locale qui a dépassé la résistance du matériau de la tête de citerne.

- Étant donné que les soudures entre la cale de bout de citerne et le coussinet de longrine avant dépassaient leurs dimensions de conception, la résistance de la soudure de fixation de la cale de bout de citerne du wagon-citerne TILX 731751 dépassait probablement la capacité de charge du coussinet de longrine avant sous-jacent. Cela a réduit la probabilité que la soudure se rompe comme prévu lorsque soumise à des charges élevées, telles que celles qui se produisent lors d’un déraillement, et a entraîné une rupture mécanique du wagon-citerne.

Par suite de cette enquête, le NTSB a recommandé Note de bas de page 51 que :

- la Federal Railroad Administration et la Pipeline and Hazardous Materials Administration collaborent [traduction] « à l’élaboration et à la publication de critères et de normes de performance thermique pour les joints d’étanchéité utilisés sur les wagons-citernes transportant des liquides inflammables »;

- la Pipeline and Hazardous Materials Administration [traduction] « révise la spécification concernant les wagons-citernes DOT-117J pour s’assurer que ces derniers sont équipés de systèmes de protection thermique appropriés et que l’Association of American Railroads mette à jour son processus de certification pour s’assurer que les wagons-citernes sont conformes à cette spécification révisée »;

- [traduction] « l’Association of American Railroads crée une norme d’inspection dans le Manual of Standards and Recommended Practices pour rejeter les soudures surdimensionnées aux points clés des châssis des wagons-citernes ».

1.17 Études sur la gravité des déraillements de trains transportant des marchandises dangereuses

En décembre 2019, le Conseil national de recherches Canada a publié son rapport ST-R-TR-0118 intitulé Étude sur les facteurs qui accroissent la gravité des déraillements qui mettent en cause des marchandises dangereuses, et établissement de mesures d’atténuation Note de bas de page 52. Cette étude a été commandée par Transports Canada (TC) en réponse à la recommandation R17-01 du BST, qui découlait du rapport d’enquête sur la sécurité du transport ferroviaire R15H0013. Le Bureau avait recommandé que TC mène une étude sur la gravité des déraillements, détermine des stratégies d’atténuation, y compris quant aux vitesses de trains, appropriées à divers profils de risques de trains, et modifie en conséquence le Règlement relatif aux trains et aux itinéraires clés. En mars 2021, le Bureau a estimé que la réponse à la recommandation R17-01 dénotait une attention entièrement satisfaisante.

L’étude a permis de constater qu’il existe un lien complexe entre la vitesse du train, sa longueur et le mécanisme du déraillement, facteurs qui influent tous sur la gravité d’un déraillement.

Le rapport note aussi que les déraillements provoqués par une rupture de rails, de soudures de rail ou d’éclisses étaient nettement plus fréquents et comptaient un nombre plus élevé de wagons déraillés par accident à une vitesse donnée. À mesure que la vitesse augmentait, les déraillements de ces types provoquaient des accidents plus graves que ceux provoqués par d’autres causes.

À la lumière d’un examen du Règlement relatif aux trains et aux itinéraires clés dans le cadre de l’étude, le rapport avance que ses dispositions pourraient être améliorées pour tenir compte des processus de réparation et d’entretien de la voie des compagnies de chemin de fer au Canada. Selon les conclusions de l’étude, les articles 5.3 et 5.4 du Règlement portant sur les éclisses devraient prévoir une procédure pour l’installation temporaire et l’inspection d’éclisses et de rails de raccord en territoire à LRS, et que la procédure devrait préciser la fréquence à laquelle l’éclisse ou le rail de raccord temporaire sera inspecté jusqu’à ce que le rail soit réparé de façon permanente. De plus, le rapport recommande que la fréquence des inspections soit liée au volume de trafic et à la présence de trains clés.

Le Règlement relatif aux trains et aux itinéraires clés a été modifié le 22 août 2021 pour exiger que les compagnies élaborent un plan d’entretien et d’inspection des joints de rail permanents et des joints de rail temporaires. Le plan doit indiquer la fréquence et les méthodes d’inspection, des limites de temps pour le maintien des joints de rails temporaires jusqu’à la réparation permanente, ainsi que l’exigence de conserver pendant au moins un an des dossiers sur les joints de rail temporaires.

La modification du Règlement est une mesure positive pour réduire les déraillements causés par des défaillances de joints de rail comme celles observées après l’installation du rail de raccord le 29 janvier 2020.

Fait établi : Autre

La modification du Règlement relatif aux trains et aux itinéraires clés pour inclure une procédure d’installation et d’inspection des éclisses et des rails de raccord constitue une mesure positive pour réduire les risques de défaillances de joints de rail.

Une étude plus récente a été menée par TC Note de bas de page 53 pour évaluer la performance structurelle des wagons-citernes TC-117J dans des scénarios de déraillement, en utilisant une combinaison de simulations de déraillement, d’évaluations de la résistance à la perforation et de considérations relatives à la performance des matériaux par temps froid. Ces essais ont été effectués sur les TC-117J, ainsi que sur les variantes TC-117R.

Les simulations utilisaient comme modèles des trains-blocs de 100 wagons-citernes TC-117J circulant à différentes vitesses, allant jusqu’à 60 mi/h. Au total, 18 simulations ont été réalisées pour tenir compte des variations de la force nécessaire pour provoquer un déraillement, de l’état de la voie et de l’état du sol.

Ces simulations ont permis d’obtenir un histogramme des forces d’impact prévues et le nombre de perforations de wagons-citernes, pour chaque vitesse. Elles ont également permis de prévoir les vitesses d’impact des raccords supérieurs lors de déraillements. On a constaté que la défaillance des raccords supérieurs augmentait considérablement en fonction de la vitesse, tout comme les perforations des wagons-citernes.

L’étude a montré que les dommages structuraux subis par les wagons-citernes lors de déraillements augmentent considérablement avec la vitesse. Elle a également révélé que, quelle que soit la vitesse, les wagons-citernes TC-117J présentaient de meilleurs résultats que toutes les autres variantes de wagons-citernes dans les scénarios de déraillement.

1.18 Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP011/2021 – Tank Car Examination [examen de wagons-citernes]

- LP020/2022 – Rail Examination [examen du rail]

- LP124/2023 – Fractographic Analysis of Rail Piece #23 [analyse fractographique du morceau de rail no 23]

2.0 Analyse

Le train était conduit en conformité avec les exigences de la réglementation. Les actions de l’équipe du train ne sont pas considérées comme des facteurs contributifs au présent accident. En outre, le train a été inspecté par un inspecteur accrédité de matériel remorqué avant son départ et en route par des systèmes de détection en voie, et aucune anomalie mécanique n’a été décelée. Par conséquent, l’analyse portera sur l’infrastructure de la voie et, plus précisément, sur le rail de raccord installé le 29 janvier 2020 entre l’aiguillage est du triangle de virage et le passage à niveau du chemin Bloomfield.

Il s’agit du premier déraillement d’un nombre important de wagons-citernes de spécification DOT-117J100-W (DOT-117J) faisant l’objet d’une enquête du BST. Le wagon-citerne DOT-117J est la plus récente norme en matière de wagons-citernes pour les expéditions de pétrole brut; par conséquent, leur performance lors du déraillement fera également l’objet d’une discussion.

2.1 L’accident

Le 6 février 2020, vers 6 h 06, le train 516-380 de la Compagnie de chemin de fer Canadien Pacifique (CP) roulait vers l’est à environ 44 mi/h dans la subdivision de Sutherland lorsqu’un freinage d’urgence provenant de la conduite générale s’est déclenché au moment où le train franchissait l’aiguillage est du triangle de virage situé au point milliaire 43,66 et le passage à niveau situé au point milliaire 43,63. Trente-deux wagons-citernes DOT-117J ont déraillé et la voie ferrée a été détruite sur une distance d’environ 300 pieds. Vingt et un des wagons-citernes se sont immobilisés en accordéon sur une distance relativement courte. La gravité du déraillement est cohérente avec un déraillement à grande vitesse causé par une rupture catastrophique du rail.

Les dommages causés à la voie commençaient juste à l’est de l’aiguillage est du triangle de virage. Un rail de raccord d’une longueur de 39 pieds avait été installé sur ce tronçon de voie le 29 janvier 2020. À l’about ouest de ce rail de raccord, il manquait une portion de 5 pouces de la face intérieure du champignon, tandis que la face extérieure de la partie restante du champignon avait été écrasée par l’impact des roues. L’écrasement visible sur la partie restante du champignon de l’about du rail de raccord indique que le déraillement s’est produit immédiatement à l’ouest du rail de raccord.

Les wagons situés de la 28e à la 30e position présentaient des marques d’impact sur les roues du côté nord, ce qui est cohérent avec l’écrasement relevé sur l’about ouest du rail de raccord et qui laisse croire que le joint ouest du rail de raccord s’est probablement rompu sous le 28e wagon. D’après le taux de propagation du freinage d’urgence, le train s’est séparé entre le 30e et le 31e wagon, juste après qu’ils ont franchi l’aiguillage est du triangle de virage.

Fait établi quant aux causes et aux facteurs contributifs

Le joint ouest d’un rail de raccord situé au point milliaire 43,66 de la subdivision de Sutherland, installé le 29 janvier 2020 (8 jours avant l’événement), s’est probablement rompu sous le 28e wagon du train 516-380 du CP, ce qui a entraîné le déraillement du train après le passage du 30e wagon.

2.2 Installation de rails de raccord

Le 14 janvier 2020, un rail de raccord d’une longueur de 22 pieds a été installé pour remplacer un rail rompu au point milliaire 43,66. Lors de l’installation de ce rail de raccord, les selles de rail soutenant le joint du rail ouest ont été calées pour fournir un support nivelé, ce qui indique qu’il y avait un creux dans la voie. Comme la plateforme de la voie était gelée, le creux dans la voie persisterait jusqu’à ce que la plateforme dégèle et que la voie puisse être nivelée.

Le rail de raccord installé le 14 janvier ne portait pas l’inscription « UTT » (ultrasonic test tested), comme l’exige la réglementation, et a donc été remplacé par un autre rail de raccord le 29 janvier 2020.

L’installation du rail de raccord le 29 janvier a été effectuée par une équipe auxiliaire hivernale composée de 1 contremaître, 1 conducteur de camion et de 2 opérateurs de machines. La tâche principale de cette équipe était le nettoyage des dispositifs d’aiguillage. Le contremaître de l’équipe satisfaisait aux exigences de son poste, il connaissait bien le Livre rouge des exigences relatives à la voie et aux ouvrages (le Livre rouge) du CP et il avait déjà participé plusieurs fois à la pose de rails par le passé, mais le remplacement de rails ne faisait pas partie de ses tâches courantes.

L’installation du rail de raccord s’est faite dans l’obscurité, par temps venteux et à des températures sous zéro. De plus, l’équipe savait qu’un train attendait de passer, ce qui peut créer une perception de contrainte de temps et d’une nécessité de procéder rapidement.

Aucune cale n’a été utilisée lorsque le rail de raccord de 39 pieds a été installé le 29 janvier, de sorte que le joint de rail était faiblement supporté. L’absence de cales aurait accru le déplacement vertical et les forces d’impact au niveau du joint, et pourrait avoir contribué au roulement cahoteux signalé par l’équipe de train dans le secteur du rail de raccord de 39 pieds.

Fait établi quant aux causes et aux facteurs contributifs

L’installation du rail de raccord le 29 janvier 2020 a été réalisée par une équipe auxiliaire hivernale qui n’avait pas l’habitude de remplacer des rails, et elle a été effectuée dans des conditions de travail difficiles, deux facteurs qui ont probablement contribué à l’installation d’un joint de rail qui n’était pas bien soutenu.

2.2.1 Température de contrainte nulle après l’installation du rail de raccord

Le rail de raccord installé le 29 janvier 2020 était 1,5 pouce plus court que le rail retiré, alors que le rail existant était déjà soumis à une contrainte de traction importante, puisqu’un écartement de 1,5 pouce s’est créé lors du retrait des boulons d’éclisse. L’installation du rail plus court a engendré un écartement réel du rail de 3 pouces, qui a fait passer la température de contrainte nulle du rail (RNT) à 125 °F, ce qui est nettement supérieur à la température idéale de pose des rails (PRLT) de 95 °F.

Une RNT aussi élevée pourrait offrir une protection importante contre le flambage en été, mais elle augmentera les contraintes longitudinales dans le rail par temps froid, ce qui accroîtra le risque de rupture de rail ou de défaillance de joint.

Fait établi quant aux causes et aux facteurs contributifs

Le rail de raccord était plus court que le rail retiré, ce qui a eu pour effet d’augmenter la RNT bien au-delà de la PRLT et d’accroître sa vulnérabilité à une rupture de rail ou à une défaillance de joint à basse température.

2.2.2 Dossiers d’entretien pour l’installation du rail de raccord

À la fin de son quart de travail, le contremaître a rempli un formulaire d’entretien des longs rails soudés (LRS) et l’a déposé au bureau du superviseur, où les renseignements relatifs au rail de raccord ont été transférés ultérieurement dans la base de données Digital Track Notebook (DTN). La température du rail consignée dans la base de données DTN était de 12 °F (−11 °C); la température ambiante consignée était de 23 °F (−5 °C). Compte tenu des conditions au moment de l’événement, la température du rail aurait seulement pu être supérieure à la température ambiante (effet du soleil) et non inférieure, ce qui met en évidence l’inexactitude des données.

L’enquête a révélé que le joint était sous tension lorsque les activités de maintenance ont commencé et que la longueur du rail retiré était supérieure à celle du rail installé. La base de données DTN confirme qu’un écartement de 1,5 pouce s’est créé au niveau du joint lorsque les éclisses ont été enlevées et que 1,5 pouce de rail a été coupé. Cela devrait se traduire par un écartement réel du rail de 3 pouces, et non de 1,5 pouce comme consigné dans le document. Par conséquent, la RNT estimée a été inscrite comme étant de 91 °F au lieu de 125 °F.

L’enquête n’a pas permis de déterminer si les erreurs figurant dans la base de données DTN avaient été commises sur le terrain (erreur de lecture, fonctionnement défectueux du thermomètre, formulaire d’entretien des LRS mal rempli) ou lors du transfert du formulaire relatif aux LRS vers la base de données DTN.

Le système DTN devrait normalement détecter les écarts de la RNT par rapport à la PRLT locale et alerter le personnel local de l’ingénierie pour qu’il corrige ou libère le rail et ajuste sa température de contrainte nulle. Étant donné que la RNT s’approchait de la PRLT locale (91 °F par rapport à 95 °F), l’alerte n’a pas été déclenchée; par conséquent, l’erreur de température du rail et d’écartement réel du rail n’a pas été relevée.

Fait établi quant aux risques

Si des erreurs dans les renseignements essentiels qui ont une incidence sur la RNT (comme la température du rail et l’écartement réel du rail au moment de l’installation) ne sont pas décelées, il y a un risque accru que des conditions menant à une rupture de rail ou à une défaillance de joint soient réunies.

2.3 Rupture de joint de rail

Les joints de rail boulonnés sont des discontinuités dans la structure de la voie et sont reconnus comme étant des points faibles de cette structure. Leur résistance structurale est affectée par des facteurs tels que l’état des éclisses, le serrage des boulons et la qualité du support du joint.

Un joint doit être suffisamment solide pour résister à l’effet combiné des charges verticales (les charges transmises par le passage des wagons) et longitudinales (les charges causées par les forces exercées par le train, par exemple la traction ou le freinage, et par les forces thermiques), sinon il y aura rupture du joint. Dans certains cas, des ruptures peuvent se produire sous l’effet seul des forces thermiques, en particulier à des températures extrêmes.

En l’absence d’un support de retenue adéquat assuré par le ballast, les traverses et les anticheminants, les forces longitudinales accumulées dans le rail sont transmises aux éclisses par l’intermédiaire des boulons et par le frottement entre les éclisses et le rail. Les éclisses, le rail et les boulons doivent donc être suffisamment résistants pour supporter les forces longitudinales.

La défaillance d’un joint de rail boulonné est généralement attribuable à l’une des causes suivantes :

- éclisses rompues;

- rail rompu;

- boulons cisaillés.

Dans l’événement à l’étude, le joint situé à l’about ouest du rail de raccord de 39 pieds installé le 29 janvier 2020 ne reposait pas sur un support adéquat. Malgré la présence d’un creux à cet endroit, aucune cale n’avait été placée.

De plus, étant donné que le rail de raccord était retenu par une courte longueur de voie et un nombre relativement faible d’anticheminants, la force de résistance fournie par la structure de la voie était négligeable.

Lors de l’installation du rail de raccord, la découpe de 1,5 pouce du rail avait fait grimper la RNT à 125 °F. Une RNT aussi élevée est propice aux ruptures de rail et aux défaillances de joints par temps froid, même en l’absence de charge transportée. À l’appui de la présente enquête, le BST a calculé les forces thermiques longitudinales dans le rail, en tenant compte de cette valeur de RNT. Les résultats indiquent qu’à −15 °C (la température au moment de l’accident), les forces thermiques longitudinales étaient de 262 500 livres; selon les calculs, ces forces étaient de 298 000 livres le 4 février 2020, alors que la température était de −24 °C (−11,2 °F).

Après l’événement à l’étude, le rail d’origine n’a pas été récupéré, non plus que les éclisses ou les boulons utilisés pour fixer le rail de raccord. Par conséquent, il n’est pas possible de déterminer avec certitude quel composant du joint s’est rompu. Toutefois, à la lumière du calcul des forces thermiques, une comparaison du comportement des différents composants du joint sous l’effet de ces forces devrait suffire à mettre en évidence le composant le plus vulnérable, c’est-à-dire le plus susceptible de se rompre sous l’effet des charges verticales et longitudinales combinées. Les 3 scénarios possibles sont décrits ci-dessous.

2.3.1 Scénario d’éclisses rompues

La charge de traction avant la rupture d’éclisses exemptes de défaut est de 1 170 000 livres de force, soit près de 4 fois plus que les forces thermiques estimées dans le rail de l’événement à l’étude.

Pour que la défaillance du joint ait été causée par une rupture d’éclisse(s), il aurait fallu que les 2 éclisses situées à l’about ouest du rail de raccord installé le 29 janvier 2020 présentent un défaut. Bien que les éclisses n’aient pas été récupérées, le contremaître les a inspectées visuellement avant leur installation et n’a découvert aucun défaut. Même si l’inspection a été effectuée dans des conditions défavorables, il est peu probable que des éclisses rompues aient été à l’origine de la défaillance du joint dans l’événement à l’étude.

2.3.2 Scénario de rail rompu

La charge de traction qui aurait été nécessaire pour provoquer la rupture d’un rail de 115 livres exempt de défaut, comme le rail d’origine du côté ouest du joint, est de 1 598 900 livres de force, soit près de 6 fois plus que les forces thermiques estimées dans le rail au moment de l’événement.

Le rail d’origine avait fait l’objet de 7 inspections de détection des défauts de rail en 2019, dont la dernière avait été effectuée le 17 décembre 2019, et aucun défaut n’avait été détecté. Par conséquent, à la lumière des informations disponibles, il est peu probable que la défaillance du joint soit attribuable à un rail rompu.

2.3.3 Scénario de boulons cisaillés de l’éclisse

La résistance d’un joint est fortement liée à l’état de ses boulons. Lorsque les boulons sont serrés, les forces longitudinales sont absorbées par la force de résistance du frottement de l’éclisse et par la force de résistance des boulons (cisaillement). Cependant, lorsque les boulons se desserrent, la force de résistance du joint liée au frottement disparaît et la solidité de l’assemblage repose exclusivement sur la résistance au cisaillement des boulons.

Il n’est pas rare que les boulons se desserrent. Les boulons nouvellement installés, même lorsqu’ils sont bien serrés, peuvent perdre de ¼ à ⅓ de leur tension de précharge initiale au cours du premier mois suivant leur installation. Les boulons posés sur des joints qui ne sont pas soutenus se desserreront plus rapidement. En outre, on sait que les variations de température accélèrent le desserrage des boulons des joints de rail.