Déraillement en voie principale

Chemin de fer Canadien Pacifique

Train de marchandises 118-10

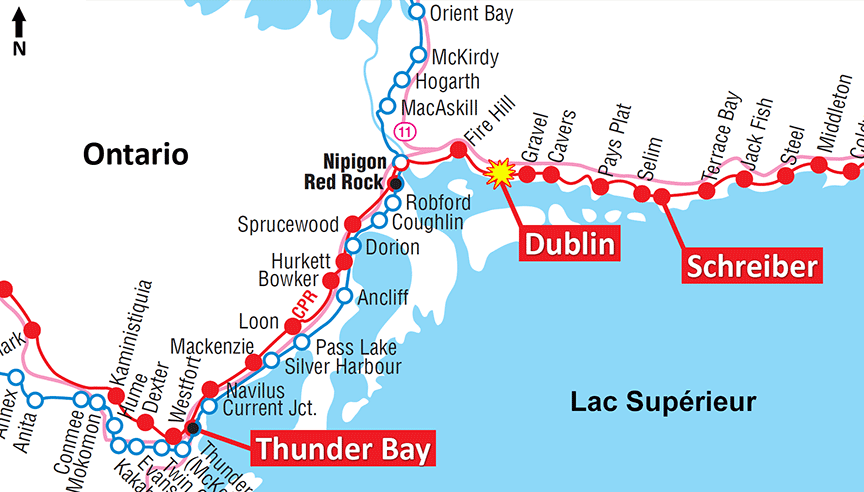

Point milliaire 42,0, subdivision de Nipigon

Dublin (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 13 janvier 2015, à 11 h 18, heure normale de l’Est, le train de marchandises 118-10 du Chemin de fer Canadien Pacifique, qui se déplaçait circulant vers l’est à environ 35 mi/h sur la subdivision de Nipigon, a été l’objet d’un freinage d’urgence provenant de la conduite générale au point milliaire 42,0 près de Dublin (Ontario). Une inspection subséquente a déterminé que 21 wagons avaient déraillé. Le matériel déraillé comprenait 7 wagons-citernes de marchandises dangereuses chargés de propane (UN 1075, gaz de pétrole liquéfié). Par suite du déraillement, 1 wagon-citerne a perdu la totalité de son chargement et un autre a déversé une partie de son produit. Un membre de l’équipe a subi des lésions mineures par inhalation.

1.0 Renseignements de base

Le 13 janvier 2015 vers 7 h 10Note de bas de page 1, le train de marchandises 118-10 (train 118) du Chemin de fer Canadien Pacifique (CP) a quitté Thunder Bay (Ontario) en direction est sur la subdivision de Nipigon, à destination de Montréal (Québec). Il ne s'agissait pas d'un train cléNote de bas de page 2. À son départ, le train avait été soumis à une surveillance au défilé, sans qu'aucune anomalie ne soit relevée. Le train 118 était composé de 1 locomotive de tête, 1 locomotive au milieu (télécommandée) et 76 wagons chargés. Il pesait 9226 tonnes et mesurait 8018 pieds. L'équipe de train comprenait un mécanicien de locomotive et un chef de train; tous deux étaient qualifiés pour leurs postes respectifs, connaissaient bien le territoire et répondaient aux exigences d'aptitude au travail et de repos. Entre Thunder Bay (point milliaire 132,90) et Dublin (Ontario) (point milliaire 42,60), le train a franchi 4 détecteurs de boîtes chaudes (DBC), sans qu'aucune anomalie ne soit détectée.

1.1 L'accident

Approchant de l'aiguillage est de la voie d'évitement à Dublin (point milliaire 42,00), le train 118 a dépassé le train de marchandises 113-11 (train 113) du CP se dirigeant vers l'ouest, qui était stationné sur la voie d'évitement.

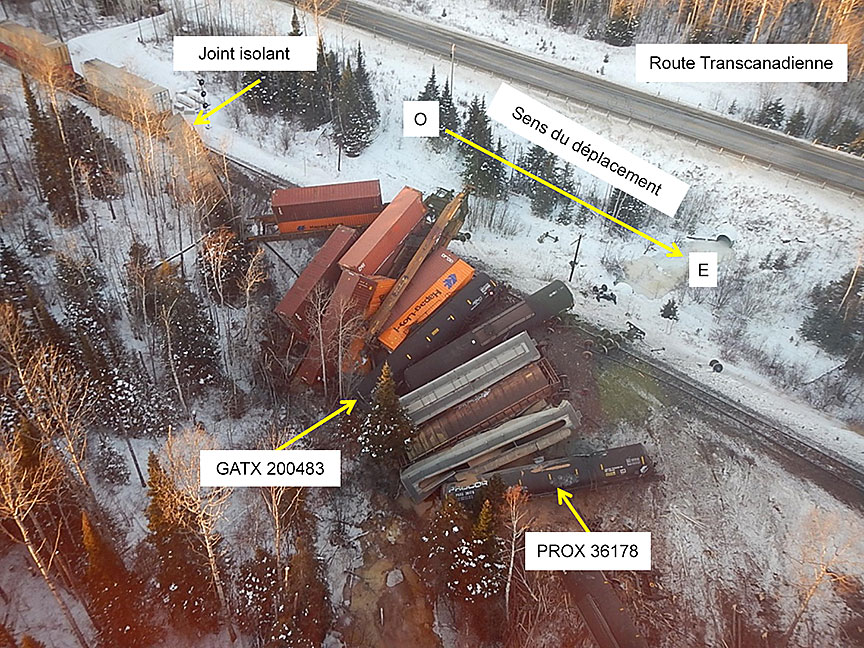

À 11 h 18, alors qu'il franchissait à quelque 35 mi/h l'aiguillage est de la voie d'évitement à Dublin (figure 1), le train 118 a été l'objet d'un freinage d'urgence provenant de la conduite générale. L'équipe n'a ressenti aucune anomalie dans la voie avant le freinage d'urgence. Une fois le train 118 immobilisé, l'équipe a lancé un message radio d'urgence et le chef de train a procédé à une inspection du convoi. L'inspection a permis de constater que les wagons de la 11e à la 31e position (qui étaient tous chargés) avaient déraillé sur la voie principale juste à l'est de l'aiguillage est de la voie d'évitement à Dublin. Le déraillement s'est produit dans un secteur juste au sud et voisin de la route Transcanadienne. Le matériel déraillé comprenait 7 wagons-citernes de marchandises dangereuses (MD) chargés de propane (UN 1075). Comme l'endroit était isolé, une évacuation n'a pas été nécessaire, mais la route a été fermée durant une quinzaine d'heures. Le chef de train a subi des lésions mineures par inhalation.

1.2 Conditions météorologiques

À 11 h le 13 janvier 2015, le DBC au point milliaire 59,0 indiquait que la température ambiante était d'environ −23 °C. Dans les 24 heures précédant le déraillement, la plus faible température enregistrée à la station météorologique de Nipigon (Ontario), 21 milles à l'ouest de Dublin, était de −29,5 °C.

1.3 Résumé des événements

Le tableau 1 présente un résumé des événements établi à partir de diverses sources, dont le consignateur d'événements de la locomotiveNote de bas de page 3, les enregistrements du contrôle de la circulation ferroviaire et les transmissions radio. Après l'accident, le gestionnaire responsable a interrogé l'équipe et a reçu ses réponses par l'intermédiaire du contrôleur de la circulation ferroviaire (CCF).

Lors du suivi sur le site du déraillement, le chef de train et le CCF ont communiqué au moyen d'une radio portative standard pour équipes ferroviaires. De telles radios ne sont pas à sécurité intrinsèqueNote de bas de page 4.

| Heure | Événement |

|---|---|

| 11 h 18 | Le train 118 a été l'objet d'un freinage d'urgence. |

| 11 h 19 | Le train 118 s'est immobilisé, avec la locomotive de tête à 1150 pieds à l'est du point où s'est produit le freinage d'urgence. |

| 11 h 20 | L'équipe du train 118 a informé le CCF que son convoi s'était arrêté d'urgence. |

| 11 h 30 | Le chef du train 118 a confirmé que le train avait déraillé. Le chef de train a indiqué que le premier wagon-citerne était debout et que les wagons-citernes suivants étaient au bas d'un remblai. |

| 11 h 32 | Le chef du train 118 a fourni au CCF des détails sur les wagons-citernes de MD qui avaient déraillé et sur leur orientation. |

| 11 h 37 | Le CCF a demandé que le chef du train 118 donne d'autres détails sur les wagons déraillés aussitôt que possible, parce que les gestionnaires attendaient cette information. |

| 11 h 43 | Le chef du train 113 se dirigeant vers l'ouest a confirmé que le déraillement s'était produit entièrement à l'est de l'aiguillage est de la voie d'évitement à Dublin, sans conséquences pour le train 113. |

| 11 h 45 | Le CCF a demandé si les wagons-citernes fuyaient. Le chef du train 118 a répondu qu'il irait voir, mais en restant à l'ouest des wagons parce que le vent soufflait vers l'est. |

| 11 h 52 | Le chef du train 118 a confirmé le numéro du dernier wagon déraillé et précisé que 7 wagons-citernes de MD faisaient partie des wagons déraillés. |

| 11 h 55 | Le chef du train 118 a fait savoir qu'un cantonnier avait été éloigné du site parce que les wagons étaient suspendus au-dessus d'un remblai et risquaient d'y tomber, et que certains des wagons-citernes de MD fuyaient. |

| 11 h 56 | Le mécanicien du train 118 a demandé la permission de se séparer du train et de tirer la tête du convoi vers l'est. Le CCF a pris note de la demande et a avisé le mécanicien du train 118 qu'il lui donnerait une réponse sous peu. |

| 12 h 1 | Le CCF a demandé à l'équipe du train 118 de rester sur place jusqu'à l'arrivée d'une équipe de relève, sauf si l'équipe ne se sentait pas en sécurité. |

| 12 h 8 | Le chef du train 118 a fourni le numéro des 7 wagons-citernes de MD déraillés. |

| 12 h 12 | Le CCF a demandé d'autres renseignements sur les wagons déraillés. |

| 12 h 19 | Le CCF a demandé à l'équipe des renseignements généraux, tels que l'indication des signaux et la vitesse, ainsi que plus de détails sur quels wagons avaient déraillé. |

| 12 h 24 à 12 h 30 | Le chef du train 118 a fourni au CCF une liste détaillée des wagons déraillés dans l'ordre de leur position, tout en marchant le long du site du déraillement. Le CCF a indiqué que certains wagons manquaient de la liste. Le chef de train a répondu que ces wagons se trouvaient dans les broussailles. Le CCF a demandé au chef de train de vérifier à nouveau un des wagons pour déterminer s'il avait déraillé. |

| 12 h 32 à 12 h 35 | Le CCF a demandé des détails sur les wagons déraillés, notamment quels wagons fuyaient et s'il y avait déversement de produit dans le ruisseau. |

| 12 h 36 | Le chef du train 118 a signalé qu'il se sentait mal et se demandait s'il devait être examiné. Le CCF a demandé au chef de train s'il avait besoin des services médicaux d'urgence (SMU). Le chef de train a répondu au CCF d'attendre avant d'appeler les SMU. |

| 12 h 38 | L'équipe du train 118 a demandé au CCF combien de temps encore elle se trouverait sur le site. On lui a demandé d'attendre. |

| 12 h 39 | L'équipe du train 118 a été informée qu'une équipe de relève avait été appelée. |

| 13 h | Un agent de la Police du CP est arrivé sur les lieux et a confirmé que des wagons-citernes laissaient fuir du propane. Il a dit s'inquiéter que le réchauffeur d'aiguilles à l'aiguillage est de la voie d'évitement à Dublin soit une source possible d'allumage pour le gaz. Le policier a refusé d'accéder au site, mais a raccompagné le chef du train 118 jusqu'à la locomotive de tête pour une séance d'information sur les travaux. |

| 13 h 10 | Le CCF a demandé comment se sentait le chef du train 118 et si l'équipe avait besoin d'être vue par les SMU. Le chef du train 118 a répondu qu'il toussait, mais qu'il se sentait bien. Les SMU ont fait savoir qu'ils étaient proches du site, mais que la route était fermée. Le CCF a laissé savoir qu'il n'y avait aucune façon de désactiver le réchauffeur. Le policier a demandé que le réchauffeur de l'aiguillage est de la voie d'évitement à Dublin soit fermé sur les lieux, et a demandé au CCF de veiller à ce que l'appareil ne soit pas mis en marche. |

| 13 h 20 | Sous la gouverne d'un gestionnaire qui venait d'arriver sur les lieux, l'équipe du train 118 a dételé la locomotive de tête et les 10 wagons en tête du train, puis a déplacé le convoi jusqu'au passage à niveau du point milliaire 41,03. |

| 13 h 22 | Le mécanicien du train 118 a appelé le CCF et lui a demandé que quelqu'un évalue l'état de santé du chef de train, qui toussait violemment. |

| 13 h 24 à 13 h 32 | Le mécanicien du train 118 a indiqué avoir déplacé son convoi jusqu'au passage à niveau du point milliaire 41,03 et a demandé d'avancer plus à l'est parce que le vent continuait de souffler dans sa direction. Le policier était d'accord que le train devait être déplacé en raison des fuites de propane et du risque que la locomotive soit une source d'allumage. Le CCF a demandé à l'équipe du train 118 d'attendre. Le CCF a demandé aux SMU d'examiner le chef de train. Après d'autres conversations, il a été convenu de déplacer le train 118 plus à l'est jusqu'au passage à niveau du point milliaire 39,36, où le chef de train pourrait recevoir des soins médicaux. D'autres conversations ont eu lieu au sujet du réchauffeur de l'aiguillage est à Dublin. Un agent d'entretien a été appelé pour qu'il vienne fermer le réchauffeur sur les lieux. |

| 13 h 41 | Le mécanicien du train 118 a demandé où se trouvait l'équipe de relève. Le mécanicien voulait accompagner le chef de train à l'hôpital. L'équipe du train 118 a été informée que l'équipe de relève devait arriver dans la prochaine demi-heure. Par mesure de précaution, le chef de train et le mécanicien du train 118 ont été transportés à l'hôpital de Terrace Bay (Ontario). Ils ont reçu leur congé de l'hôpital plus tard en soirée. |

1.4 Examen des lieux

Les premières marques de déraillement observées sur la voie se trouvaient à un joint isolant enrobé de polyuréthane (le joint) sur le rail sud au point milliaire 42,0, juste à l'est de l'aiguillage est de la voie d'évitement à Dublin. Le joint faisait partie du branchement est de la voie d'évitement à Dublin. Les 2 éclisses et le rail à l'ouest étaient intacts. Cependant, à l'est, il restait seulement une partie du rail entre les éclisses. Le rail s'était rompu à l'intérieur du joint et plusieurs morceaux étaient éparpillés à proximité. Le reste du rail sud à l'est du joint était détruit sur une distance d'environ 250 pieds. Le rail nord était demeuré intact; on y a observé seulement de légers dommages dus au déraillement. Le joint contenant le reste du rail a été enlevé et envoyé au laboratoire du BST pour y subir un examen exhaustif.

La locomotive de tête s'était immobilisée au point milliaire 41,56; 17 wagons y étaient encore attachés. Les 10 premiers n'avaient pas déraillé. La table de roulement de la roue R4 sur le 4e wagon, PROX 035435, depuis la tête affichait des dommages tels qu'aurait pu en causer un impact violent contre un rail brisé (photo 1).

Les 21 wagons déraillés (du 11e au 31e) se sont arrêtés dans diverses positions.

Les wagons de la 11e à la 17e position ont déraillé à la verticale le long de la plateforme de la voie. Malgré les légers dommages subis par ces 7 wagons, aucune anomalie mécanique existante qui aurait contribué au déraillement n'a été observée.

Les wagons de la 18e à la 20e position étaient des wagons-citernes de MD chargés de propane. Ces wagons se sont immobilisés parallèlement à la plateforme de la voie, au fond du remblai au sud de la voie. Ils présentaient des dommages d'impact, mais n'ont pas laissé échapper de produit.

Les wagons de la 21e à la 31e position se sont arrêtés sur le remblai sud de la voie. Ils étaient empilés en portefeuille, couchés sur leur côté, sur une distance s'étendant d'environ 80 pieds à 225 pieds à l'est du joint (figure 2).

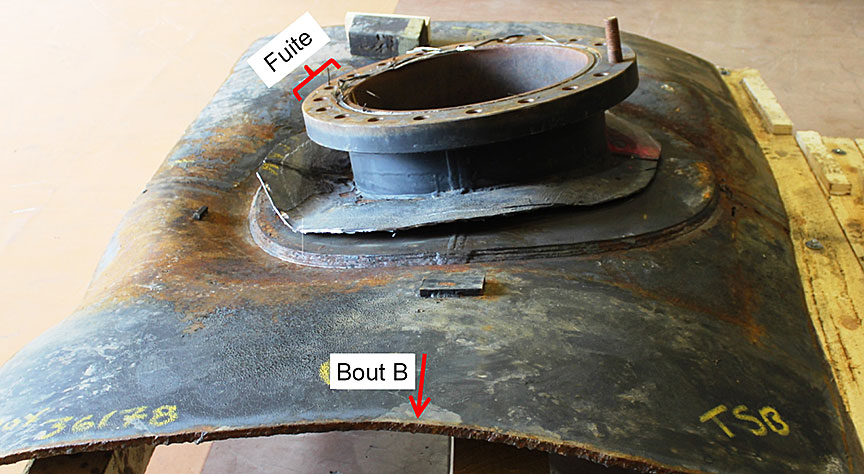

Le 21e wagon (PROX 36178), un wagon-citerne de MD chargé de propane odorisé, s'est immobilisé sur le côté au bas d'un remblai; il a été le premier à se mettre en portefeuille. Le dessus du wagon avait subi un choc dans la région du trou d'homme : la semelle de renfort du trou d'homme était bosselée et la coque de la citerne au niveau du trou d'homme était déformée. La buse du trou d'homme était enfoncée dans la citerne. Le couvercle de l'enceinte protectrice était déformé et le joint du trou d'homme, endommagé. Du produit s'était échappé du wagon. Une partie du wagon-citerne PROX 36178 comprenant le trou d'homme, l'enveloppe extérieure, le renfort et la coque de citerne a été retirée et envoyée au laboratoire du BST pour y subir un examen exhaustif.

- Le 22e wagon, un wagon-trémie couvert chargé, se trouvait directement accolé au 21e wagon.

- Le 25e wagon (GATX 200481), un wagon-citerne de MD chargé de propane avait subi un choc, mais est resté intact.

- Le 26e wagon (GATX 200483), un wagon-citerne de MD chargé de propane odorisé, s'est immobilisé sur le côté, au bas d'un remblai. Le wagon a été percuté sur le bout A et le bord supérieur droit de la tête de citerne a été perforé. La perforation mesurait environ 30 cm de long sur 60 cm de haut. Une fissure d'environ 30 cm de long s'étendait vers le bas depuis le coin inférieur gauche de la perforation.

- Ce wagon-citerne a perdu tout son chargement. En raison de l'orientation du wagon quand il s'est immobilisé, avec son bout A parmi les autres wagons au fond d'un remblai, la perforation et la perte de produit n'ont été découvertes que le lendemain de l'accident.

- Un coupon de citerne comprenant la perforation et des portions représentatives des matériaux de la tête et de la coque environnantes a été découpé du wagon-citerne GATX 200483 et envoyé au laboratoire du BST pour y subir un examen exhaustif.

- Le 31e wagon, DTTX 646929, était debout, avec ses 2 bogies déraillés, au sud de la voie; il était encore attaché à la queue du train.

- Le premier wagon non déraillé, le 32e, s'est arrêté avec son essieu monté avant sur le rail à l'extrémité ouest de l'éclisse brisée.

1.5 Documents du train

Les documents fournis au chef de train comprenaient des feuilles de route comprimées pour tous les wagons de MD. Bien que le wagon-citerne de MD PROX 36178 était chargé de propane odorisé, il portait sur chaque côté une inscription au pochoir « Sans odorisant ». La feuille de route comprimée pour le wagon n'indiquait pas qu'il était chargé de propane odorisé, et une telle indication n'était pas exigée.

Le Règlement sur le transport des marchandises dangereuses de Transports Canada (TC) a établi des exigences pour l'expédition de MD. Extrait de l'article 3.5 – Renseignements devant figurer sur le document d'expédition :

(1) Les renseignements suivants doivent figurer sur un document d'expédition :

- les nom et adresse de l'établissement de l'expéditeur au Canada;

- la date à laquelle le document d'expédition, ou une copie électronique de celui-ci, a été établi ou remis en premier à un transporteur;

- la description de chaque marchandise dangereuse dans l'ordre suivant :

- le numéro UN,

- l'appellation réglementaire suivie, à moins qu'elle n'en fasse déjà partie :

- dans le cas de marchandises dangereuses assujetties à la disposition particulière 16, de l'appellation technique, entre parenthèses, d'au moins une des matières qui contribuent le plus au danger ou aux dangers des marchandises dangereuses,

- dans le cas d'un gaz de pétrole liquéfié sans odorisant, de la mention « Sans odorisant » ou « Not Odorized » ou « Not Odourized ».

1.6 Renseignements sur la subdivision et la voie

La subdivision de Nipigon du CP est formée d'une voie principale simple allant de Schreiber (Ontario), point milliaire 0,0, vers l'ouest jusqu'à Thunder Bay (Ontario), point milliaire 132,9. Les mouvements de train sur la subdivision sont régis par le système de commande centralisée de la circulation (CCC), autorisé par le Règlement d'exploitation ferroviaire du Canada (REF) et supervisé par un CCF en poste à Calgary (Alberta).

En 2014, le trafic total sur la subdivision de Nipigon était de 31 millions de tonnes brutes (MTB)Note de bas de page 5, comprenant presque 74 000 wagons chargés de MD dont plus de 50 000 étaient des wagons-citernes. La subdivision de Nipigon était classée comme étant un itinéraire cléNote de bas de page 6.

Dans les environs du déraillement, la voie était de catégorie 4, selon le Règlement concernant la sécurité de la voie (RSV) approuvé par TC. La vitesse autorisée pour les trains de marchandises dans cette zone était de 50 mi/h.

La voie était en alignement dans les environs du déraillement. Elle était formée de longs rails soudés (LRS) de 115 livres fabriqués par Sydney Steel en 2004. Les rails avaient été posés en 2005 et étaient en bon état. Ils reposaient sur des selles à double épaulement, fixés à des traverses en bois dur nº 1 avec 5 crampons par selle et encadrés d'anticheminants toutes les 2 traverses. Les cases étaient garnies et les épaulements de ballast dépassaient de 12 à 24 pouces le bout des traverses.

Au point milliaire 42,0, immédiatement à l'est de l'aiguillage est de la voie d'évitement à Dublin, il y avait 2 joints isolants enrobés de polyuréthane adjacents l'un à l'autre sur les rails nord et sud. L'aiguillage est de la voie d'évitement était équipé d'un réchauffeur d'aiguilles alimenté au propane. Les réchauffeurs d'aiguilles sont des dispositifs de chauffage actionnés à distance utilisant un brûleur pour faire fondre la neige et la glace de façon que l'aiguillage puisse être fonctionnel par temps froid.

1.7 Rôles et responsabilités de l'équipe du train et du contrôleur de la circulation ferroviaire

Un chef de train est responsable de la gestion d'un train, de son contenu et des documents connexes. Le manuel de formation d'un chef de train du CP indique qu'en cas d'urgence il incombe au chef de train d'assurer la sécurité de son convoi, des autres trains, des voies, des membres de l'équipe, et du public tout en respectant les procédures appropriées applicables selon le REF ainsi que les règles, politiques et instructions générales d'exploitation (IGE) de la compagnie.

Dans l'événement à l'étude, le chef de train avait entrepris le programme de formation de chef de train du CP en février 2011 et s'était qualifié comme chef de train en juillet 2011. Il s'était requalifié en mai 2012 et en décembre 2014Note de bas de page 7. L'accident à l'étude était le premier déraillement important dans lequel le chef de train était en cause.

Un mécanicien de locomotive, qui est responsable de la bonne marche d'un train, conduit la locomotive en conformité avec le REF et les IGE de la compagnie. Le mécanicien de locomotive est censé rester dans la cabine ou près de la locomotive dans la plupart des cas. Dans l'événement à l'étude, le mécanicien de locomotive comptait plus de 37 années de service : il avait été promu à son poste en 1981 après avoir travaillé comme serre-frein et comme chef de train.

Un CCF est responsable du fonctionnement sécuritaire et efficient du chemin de fer à l'intérieur du territoire d'exploitation qui lui est attribué. Le CCF coordonne la marche des trains et des autres mouvements en voie sur le chemin de fer, et ce, à partir du centre de contrôle de la circulation ferroviaire. Dans l’événement a l’étude, le CCF s'était joint au CP en 1997 et comptait environ 13 années d'expérience dans ses fonctions.

1.8 Procédures d'intervention d'urgence du Chemin de fer Canadien Pacifique

1.8.1 Équipe

Durant leur service, tous les employés d'exploitation doivent avoir avec eux, pour consultation rapide, un exemplaire des règles du REF et des manuels d'IGE de la compagnie. Selon un extrait de la règle générale A (iv) du REF, les employés doivent « signaler à l'autorité compétente, par le moyen le plus rapide, toute situation pouvant compromettre la sécurité d'un mouvement ». L'autorité compétente est définie dans le REF comme « le contrôleur de la circulation ferroviaire ou le superviseur ferroviaire approprié ».

En plus des règles et des manuels d'instructions, les employés d'exploitation doivent avoir avec eux le Guide des mesures d'urgence, qui fournit aux équipes de l'information sur les MD et des instructions sur les mesures à prendre dans les situations d'urgence mettant en cause des MD. Dans l'événement à l'étude, les 2 membres de l'équipe avaient ces manuels en leur possession. Au cours de la formation initiale de chef de train et de la formation de requalification au CP, les règles et instructions sur les interventions en cas d'accidents ou d'incidents de MD étaient mises en évidence, et leur connaissance vérifiée par un examen.

En ce qui concerne les déraillements, le Manuel de sécurité du service des trains et des locomotives du CP comprend, comme règle de sécurité de base, la consigne suivante : « Ne vous approchez des lieux d'une urgence ou d'un déraillement que lorsqu'il a été déterminé qu'il est possible de le faire en toute sécuritéNote de bas de page 8. » Ce recueil de règles ne précise pas comment ou par qui cette détermination doit être faite.

Les IGE du CP décrivent les étapes que doit suivre l'équipe pour évaluer les dangers associés aux MD après un incident ou un accident. Après une inspection visuelle de l'incident (depuis la cabine de la locomotive dans la mesure du possible), l'équipe a pour instruction

- d'identifier les MD en cause au moyen du bulletin de composition et des feuilles de route;

- de consulter le Guide des mesures d'urgence, complété par les annotations dans les documents de train, pour connaître les mesures protectrices à mettre en œuvreNote de bas de page 9.

Si le danger propre aux MD n'empêche pas de s'approcher des wagons déraillés, les employés d'exploitation ont pour instruction d'évaluer les dangers propres au site : dangers physiques, chimiques, électriques et autresNote de bas de page 10. Les IGE indiquent aux employés

- de se tenir à l'écart des dangers pour éviter toute blessure;

- d'éviter toute exposition inutile à la fumée ou aux vapeurs;

- de tenir les flammes nues loin du site de l'incident.

De plus, les IGE donnent instruction aux employés de porter secours aux blessés, d'administrer les premiers soins et de tenir le public à l'écart des lieux de l'accident. En ce qui concerne les locomotives et les wagons non déraillés, les IGE stipulent ceci : « Si les locomotives ne sont pas directement mêlées à l'accident, couper le train à la plus grande longueur compatible avec la sécurité, et éloigner les wagons à une distance sûreNote de bas de page 11. »

Si des fuites sont constatées sur un wagon, l'équipe de train a pour instruction de « s'éloigner immédiatement du déversement ou de la fuite, dos au vent dans la mesure du possible, en évitant les points basNote de bas de page 12 ».

Le Manuel de sécurité du service des trains et des locomotives décrit la marche à suivre pour la tenue d'une séance d'information sur les travaux. Il indique que le chef de train doit animer une telle séance au début de tout travail. La séance d'information sur les travaux sert à préciser ce qui suit :

- les tâches à accomplir;

- les responsabilités de chacun;

- les questions de conscience situationnelle.

Il y est de plus indiqué qu'il faut, durant les séances d'information sur les travaux, indiquer la présence de tout wagon chargé de MD spéciales, et que d'autres séances doivent être tenues chaque fois que la situation changeNote de bas de page 13. Cependant, aucun format ni contenu particuliers ne sont prescrits pour les séances d'information sur les travaux après un déraillement ou lors d'une intervention en cas d'événement.

1.8.2 Contrôle de la circulation ferroviaire

La section 14.0 du Manuel de contrôle de la circulation ferroviaire du CP décrit les responsabilités du CCF lors d'événements mettant en cause des MD. Extrait du manuel :

Lorsqu'un incident impliquant des marchandises dangereuses se produit et que le CCF est le premier cheminot à en être informé par l'équipe de train, il doit informer le directeur. Celui-ci verra à informer toutes les autorités civiles et ferroviaires nécessaires et à dépêcher sur les lieux le matériel de secours approprié.

Lorsqu'il est informé d'un incident, le CCF doit obtenir, vérifier et consigner (sur la feuille de planification des CCF) les renseignements suivants :

- lieu de l'incident (subdivision et point milliaire);

- nombre de wagons en cause et leur état;

- marques et numéros des wagons;

- conditions atmosphériques.

1.8.3 Formation sur les marchandises dangereuses pour les employés d'exploitation du Chemin de fer Canadien Pacifique

Les documents de formation du CP sur le transport des MD indiquent que toute fuite de MD peut constituer un danger. Ces documents décrivent le rôle principal de l'équipe comme étant de fournir de l'information au CCF. De plus, ils indiquent que les membres de l'équipe doivent évacuer la zone s'ils soupçonnent l'existence d'une fuite.

Dans les documents de formation du CP, les consignes ci-après sont fournies aux équipes de train pour les guider en cas d'intervention d'urgence mettant en cause des MD [traduction] :

- Aperçu général d'une intervention d'urgence

- Toute fuite d'une marchandise dangereuse (quels que soient le produit ou la quantité en cause) constitue un danger extrême et doit être traitée avec prudence. Bien que seuls des intervenants d'urgence spécialement formés soient autorisés à s'attaquer au problème, la présente section décrit les mesures que vous pouvez prendre pour que l'incident soit pris en charge d'une manière sécuritaire et efficace.

- Voici les étapes à suivre en cas de rejet accidentel d'une marchandise dangereuse :

- Sécuriser la zone.

- Communiquer avec l'intervenant d'urgence désigné.

- Recueillir de l'information sur le produit en prévision de l'arrivée des intervenants d'urgence.

- Rôle de l'équipe dans une intervention d'urgence

- Sur les lieux d'un incident, après avoir protégé le mouvement, une équipe de train informe le contrôleur de la circulation ferroviaire ou le superviseur de triage de la situation, et donne au CCF l'information suivante :

- le numéro des wagons;

- leur contenu;

- les numéros de téléphone des intervenants d'urgence;

- l'état des wagons.

- L'équipe doit communiquer l'état des wagons transportant des MD, même s'ils ne sont pas mis en cause dans l'incident, mais sont situés à proximité de wagons qui le sont. Ensuite, l'équipe reste sur les lieux pour attendre l'arrivée du personnel d'intervention d'urgence (elle ne doit remettre les documents d'expédition à personne, sauf aux représentants désignés de la compagnie).

- Sécurisation des lieux

- Les dangers associés à des MD sont à ce point variés que la première mesure à prendre à la découverte d'une fuite est d'évaluer la situation le plus rapidement possible. Si vous soupçonnez la présence d'une fuite :

- Au besoin, mettez-vous immédiatement à l'écart du déversement ou de la fuite, en amont du vent si possible ou le plus loin possible.

- Quand vous pouvez le faire sans danger, avertissez les autres personnes dans le secteur.

- Suivez la procédure de la compagnie avant de tenter de pousser plus loin votre examen de la situation.

- N'essayez pas de corriger la situation vous-même.

- Évitez de vous exposer au produit.

- Évitez les dépressions de terrain où les vapeurs peuvent s'accumuler.

- Abstenez-vous de fumer et éliminez les flammes nues ou les étincelles.

- Gardez le secteur libre de personnel, sauf les intervenants d'urgenceNote de bas de page 14.

Cependant, les équipes du CP n'étaient pas expressément formées pour

- repérer les sources potentielles d'allumage (telles qu'un réchauffeur d'aiguilles, une locomotive, un véhicule à moteur, une radio portative, un appareil photo ou un téléphone cellulaire qui ne sont pas à sécurité intrinsèque);

- évaluer les wagons-citernes de DG endommagés.

1.9 Caractéristiques du propane et précautions

Le propane est un gaz comprimé inodore et inflammable utilisé couramment pour le chauffage, la cuisson et le soudage. Pour qu'il soit possible de détecter la présence du gaz, on ajoute souvent de l'éthylmercaptan, un produit odorant, de façon à ce qu'une fuite de gaz soit facilement reconnue. Quand il est expédié en vrac, le gaz n'est pas toujours odorisé. Cependant, dans le cas à l'étude, le propane des wagons-citernes déraillés l'était.

1.9.1 Guide des mesures d'urgence 2012 — Guide 115

Le Guide 115 du Guide des mesures d'urgence 2012Note de bas de page 15 (annexe A) indique les dangers potentiels de divers gaz inflammables, dont le propane, et donne des conseils pour les interventions d'urgence et la sécurité publique. De plus, le guide décrit les dangers potentiels et les précautions de sécurité à prendre en présence de gaz inflammables :

- Les dangers potentiels associés aux gaz inflammables comprennent l'incendie ou l'explosion.

- EXTRÊMEMENT INFLAMMABLE.

- S'enflamme facilement sous l'action de la chaleur, d'étincelles ou de flammes.

- Forme des mélanges explosifs avec l'air.

- Les vapeurs de gaz liquéfiés sont initialement plus lourdes que l'air et se diffusent au ras du sol.

- Les vapeurs peuvent se propager vers une source d'allumage et provoquer un retour de flamme au point de fuite.

- Les bouteilles à gaz exposées au feu peuvent laisser s'échapper des gaz inflammables par les dispositifs de sécurité.

- Les contenants peuvent exploser lorsque chauffés.

- Les bouteilles à gaz brisées peuvent s'autopropulser violemment.

- Les dangers pour la santé comprennent l'asphyxie, l'irritation respiratoire, les brûlures et les engelures.

- Les vapeurs peuvent causer des étourdissements ou l'asphyxie sans avertissement.

- Certaines peuvent être irritantes si inhalées à fortes concentrations.

- Le contact avec le gaz ou le gaz liquéfié peut causer de graves blessures, des brûlures et/ou des engelures.

- Un feu peut produire des gaz irritants et/ou toxiques.

- Les précautions à prendre sont les suivantes :

- Demeurer en amont du vent et éviter les dépressions de terrain.

- Éliminer les sources possibles d'allumage.

- Évacuer le personnel sur une distance de 800 m (½ mille) en cas de déversement important, et de 1600 m (1 mille) en cas d'incendie mettant en cause un wagon.

- La protection respiratoire prescrite lors d'une intervention dans une situation où il y a présence de gaz de pétrole liquéfié est un appareil de protection respiratoire autonome (APRA) à pression positive.

- Les premiers soins pour une personne exposée consistent à la transporter à l'air frais et à appeler les services médicaux d'urgence.

1.9.2 Effets d'une inhalation de propane

Une fiche d'information préparée par le Centre canadien d'hygiène et de santé au travail fournit les renseignements ci-après sur les effets d'une inhalation de propane :

Les faibles concentrations ne sont pas nocives. Une concentration élevée peut déplacer l'oxygène contenu dans l'air. Une faible teneur en oxygène peut entraîner divers symptômes tels qu'une respiration rapide, une fréquence cardiaque élevée, des maladresses, des sautes d'humeur et de la fatigue. Au fur et à mesure que la teneur en oxygène diminue, des nausées et des vomissements, une perte de conscience, des convulsions, un coma et la mort peuvent se produire. Les symptômes apparaissent plus rapidement avec l'effort physique. Le manque d'oxygène peut provoquer des dommages permanents aux organes, incluant le cerveau et le cœur. À fortes concentrations : peut affecter le système nerveux. Les symptômes peuvent comprendre des maux de tête, des nausées, des étourdissements, de la somnolence et de la confusion. Peut causer de l'arythmieNote de bas de page 16.

La fiche d'information indique de plus que, en cas de difficulté respiratoire, la personne touchée devrait recevoir de l'oxygène de secours de la part d'un personnel formé et qu'une aide médicale d'urgence s'impose.

1.10 Intervention d'urgence en présence de marchandises dangereuses

Dans un événement ferroviaire mettant en cause du propane, les premiers intervenants sont généralement l'équipe de train. Ils ont pour tâche de faire une première évaluation, à partir d'une distance sécuritaire. Après avoir identifié les premier et dernier wagons déraillés, l'équipe devrait quitter la zone; l'évaluation détaillée du site devrait être effectuée par des intervenants d'urgence qualifiés. Ceux-ci peuvent être, notamment, des employés ferroviaires spécialement formés et des pompiers.

Des intervenants d'urgence qualifiés procèdent à partir d'une distance sécuritaire à une deuxième évaluation (plus exhaustive) du site. Cela fait, on prépare un plan détaillé d'entrée sur les lieux prévoyant notamment de reconnaître les sources potentielles d'allumage, tel un réchauffeur d'aiguilles. Par la suite, des intervenants font leur entrée munis d'un équipement de protection individuelle (ÉPI) approprié, dont au besoin un APRA à pression positive. Normalement, les intervenants se munissent aussi de dispositifs de mesure de la qualité de l'air et de détection de produits, ainsi que de radios, d'appareils photo et de téléphones cellulaires à sécurité intrinsèque. Les dispositifs électroniques qui ne sont pas à sécurité intrinsèque peuvent être une source d'allumage.

1.11 Recherche sur les interventions d'urgence

La recherche sur la façon dont les personnes et les équipes prennent des décisions dans des situations de stress intense souligne la nécessité de procédures claires et bien exercées pour faire face à des situations d'urgence. En particulier, il a été démontré que, quand des équipes entreprennent une tâche nouvelle dans des conditions extrêmes, elles ont tendance à être prudentes dans leur approche et à se concentrer sur les règles ou les procédures établiesNote de bas de page 17. Ce comportement s'explique comme suit [traduction] : « Les personnes éprouvant du stress, de l'anxiété et une excitation psychologique tendent à accorder d'autant plus d'importance à des hypothèses internes et à des indices dominants pour réagir selon des modalités bien apprises. Autrement dit, la réponse décisionnelle potentielle à une situation de crise est de s'en tenir aux règles, en fonction de réponses apprisesNote de bas de page 18. »

Les recherches ont mis en lumière l'importance de responsabilités hiérarchiques claires face à des situations d'urgence. Dans des conditions de stress, les membres de faible statut au sein d'une équipe peuvent hésiter à poser des gestes et s'en remettront à d'autres. Ainsi, des subalternes pourraient hésiter à questionner la chaîne d'autorité dans des situations d'urgence et omettre de transmettre de précieux renseignements. Une des façons de combattre cette tendance est de faire en sorte que la responsabilité soit répartie dans toute l'équipe plutôt que d'être concentrée au sommet de la hiérarchieNote de bas de page 19.

1.12 Exigences d'inspections de la voie

Aux termes de la version actuelle du RSV approuvé par TC et du Livre rouge des exigences relatives à la voie et aux ouvrages du CP, un certain nombre d'inspections de la voie s'imposent.

1.12.1 Inspections visuelles de la voie

Le RSV énonce les exigences suivantes :

Chaque inspection visuelle de la voie doit être effectuée à pied ou dans un véhicule roulant sur la voie à une vitesse qui permet à la personne chargée de l'inspection de faire la vérification visuelle nécessaire pour repérer toute dérogation au RSVNote de bas de page 20.

La vitesse du véhicule ne doit pas dépasser 5 mi/h au franchissement de traversées, de branchements ou d'appareils de voies spéciauxNote de bas de page 21.

Pour une voie de catégorie 4, le RSV exige qu'une inspection visuelle de la voie soit effectuée au moins 2 fois par semaine, à des intervalles d'au plus 3 joursNote de bas de page 22.

Les inspections visuelles de la voie sont habituellement faites par un inspecteur de la voie depuis un véhicule rail-route. En ce qui concerne les joints de rail, l'inspecteur regarde par exemple s'il y a des boulons desserrés ou manquants et des éclisses cassées ou fissurées. L'hiver, ces inspections peuvent être plus difficiles, la neige pouvant recouvrir le rail et masquer certains défauts. Cependant, si des trains ont circulé sur la voie entre la dernière chute de neige et l'inspection, certains indicateurs, comme la neige qui s'est éloignée du joint, peuvent aider à repérer les joints desserrés.

Dans l'événement à l'étude, la voie dans les environs du déraillement avait fait l'objet d'une inspection visuelle en conformité avec les exigences réglementaires. La dernière inspection visuelle de la voie avait eu lieu le 12 janvier 2015, la veille de l'accident; aucune anomalie n'avait été constatée.

1.12.2 Inspection des joints

Selon le RSV

Tous les joints de rail, ordinaires, isolants et mixtes, doivent présenter des caractéristiques et des dimensions compatibles avec les rails qu'ils réunissentNote de bas de page 23.

Lorsque, sur une voie de catégorie 3, 4, ou 5, une éclisse est fissurée ou cassée, ou que, en raison de son usure, elle permet le déplacement vertical de l'un des rails alors que tous les boulons sont serrés, il est nécessaire de la remplacerNote de bas de page 24.

Le CP exige que les inspections prévues des joints se fassent au niveau du sol pour assurer une recherche visuelle rapprochée des défautsNote de bas de page 25 et pour que les inspecteurs accordent une attention particulière aux anomalies suivantes :

- abouts de rail rompus;

- éclisses fissurées ou cassées;

- boulons desserrés, cassés ou manquants;

- isolant manquant ou fluage du métal aux abouts de rail des joints isolants;

- défaut de dressage au joint;

- écrasement ou désaffleurement des abouts de rails contribuant à l'instabilité du joint;

- signe de mouvement de rail longitudinal excessif au niveau d'un joint, ou à proximitéNote de bas de page 26.

De plus, le CP exige que les inspections de joints aient lieu 2 fois par année civile, à raison de 1 inspection dans chacune des périodes suivantes : janvier à juin et juillet à décembre, et qu'il y ait un intervalle d'au moins 120 jours entre 2 inspections consécutivesNote de bas de page 27.

La dernière inspection des joints avant l'événement s'était déroulée le 31 octobre 2014; aucune anomalie n'avait été constatée.

1.12.3 Inspection des branchements

Selon le RSV

L'inspection courante des branchements et des appareils de voie spéciaux est un contrôle dont le but est d'évaluer l'état général et de reconnaître les anomalies d'un branchement ou d'un appareil de voie spécial chaque fois qu'on les franchit au cours d'une inspection visuelle de la voieNote de bas de page 28.

Pour une voie de catégorie 4 supportant un tonnage annuel de plus de 35 MTB [millions de tonnes brutes], comme la subdivision de Nipigon, une inspection à pied des branchements et des appareils de voie spéciaux doit avoir lieu 2 fois par mois pour en évaluer l'état général. Une telle inspection n'est pas nécessaire au cours d'un mois où a lieu une inspection détaillée des branchements et des appareils de voie spéciauxNote de bas de page 29.

Tous les branchements et tous les appareils de voie spéciaux doivent, chaque année, être soumis à une inspection détaillée. Une inspection détaillée des branchements et des appareils de voie spéciaux est un contrôle effectué à pied pour évaluer l'état d'un branchement et d'un appareil de voie spécial.

Une telle inspection comprend la mesure et l'enregistrement des points spécifiés suivants :

- écartement à une distance de 5 à 10 pieds avant les aiguilles, au droit de l'entretoise de talon, au point médian du rail intermédiaire courbe et à intervalles tout au long de l'itinéraire dévié derrière le cœur de croisement;

- cote de protection de la pointe du cœur de croisement;

- cote de protection de la face active du contre-rail;

- surélévation de l'aiguille là où un contact est manifeste (dégagement vertical entre l'aiguille et son contre-aiguille);

- état du nivellement de l'ensemble des entretoises de talon, avec vérification du serrage de leurs boulons;

- nivellement transversal en des points espacés de 15,5 pieds sur les 2 itinéraires du branchementNote de bas de page 30.

Comme l'exigeait le CP, les inspections détaillées des branchements avaient lieu 2 fois par année sur la subdivision de Nipigon. Au cours de ces inspections, tous les aspects d'un branchement étaient inspectés à fond, y compris les joints isolants de chaque côté du branchement.

Avant l'événement à l'étude, la plus récente inspection détaillée du branchement est de la voie d'évitement à Dublin avait été effectuée le 5 décembre 2014; aucune anomalie n'avait été constatée.

1.12.4 Contrôle par temps froid

Dans le cas de longs rails soudés (LRS), le froid intense produit une contraction du rail et le place dans un état de tension. À basse température, l'acier du rail a moins de ténacité et de ductilité. On sait que, dans ces conditions, l'acier est susceptible de se disjoindre ou de se rompre sous des impacts de roue élevés, en particulier aux endroits où un défaut de rail est présent ou émergeant. Pour se protéger contre les déraillements dus à des ruptures d'éclissage ou de rail, les compagnies de chemin de fer procèdent à des inspections supplémentaires de la voie par temps froid.

Le CP exige que de telles inspections soient effectuées tous les jours sur la voie principale quand la température est de −25 °C ou moins. Au cours des inspections par temps froid, les inspecteurs doivent être à la recherche de rails et de joints brisés par suite de ruptures d'éclissageNote de bas de page 31.

Le 11 janvier 2015, en raison du temps froid et du nettoyage des aiguillages, une inspection à pied a eu lieu dans la zone du déraillement. Bien qu'aucune anomalie n'ait été constatée, l'agent d'entretien de la voie a remarqué que le rail semblait un peu bas dans la zone du joint, mais qu'il était dans les limites.

1.12.5 Inspection de l'état géométrique de la voie

Le RSV établit, pour une catégorie de voie donnée, les exigences minimales sur l'état géométrique de la voie. À cette fin, pour une voie de catégorie 4 supportant un tonnage annuel de plus de 35 MTB, le RSV exige d'inspecter la voie avec un véhicule lourd de contrôle de l'état géométriqueNote de bas de page 32 au moins 2 fois par annéeNote de bas de page 33.

Les contrôles de l'état géométrique de la voie enregistrent les paramètres suivants :

- l'écartementNote de bas de page 34;

- le tracé de la voieNote de bas de page 35;

- le dévers dans les courbesNote de bas de page 36;

- le nivellementNote de bas de page 37.

Les compagnies de chemin de fer peuvent augmenter la fréquence des contrôles de l'état géométrique et élaborer des exigences internes supplémentaires pour aider à l'entretien de la voie. Pour la subdivision de Nipigon, le CP effectuait 4 contrôles de l'état géométrique par année, ce qui allait au-delà des exigences réglementaires.

Dans les environs du déraillement, les 2 plus récents contrôles de l'état géométrique de la voie du CP avaient été réalisés les 19 août et 6 novembre 2014. Lors de ces 2 contrôles, un état que le CP désigne comme défaut nécessitant une intervention prioritaire, le S22-SRNote de bas de page 38 (S22), et certains petits défauts de tracé avaient été enregistrés dans la zone du joint. Le défaut S22 se produit lorsque le déplacement vertical ou le point médian mesuré au moyen d'une corde de 22 pieds tendue le long de la partie supérieure du rail dans une voie de catégorie 4 excède 0,625 pouce. De tels défauts sont habituellement associés à une déviation excessive des joints, ce qui peut causer des impacts de roue plus élevés que la normale et entraîner une rupture de rail. Quand ces défauts se produisent à des joints de rail, ils indiquent généralement un support de joint qui se détériore et qui devrait être remis en état.

Le contrôle de l'état géométrique de la voie du 19 août 2014 a enregistré une valeur S22 de 0,705 pouce et celui du 6 novembre 2014, une valeur S22 de 0,847 pouce au même endroit. Les 2 valeurs respectaient les normes pour une voie de catégorie 4. Cependant, elles dépassaient les critères d'un défaut nécessitant une intervention prioritaire au CP et indiquaient que l'état du joint s'était détérioré entre août et novembre 2014. Il n'existe pas au CP d'état quasi-urgent ou urgent pour un défaut S22 nécessitant une intervention prioritaire, parce qu'il est prévu qu'il sera surveillé et réparé aussitôt que possible.

L'emplacement avait été surveillé au cours des inspections régulières de la voie.

1.12.6 Inspection de détection des défauts de rail

Les fissures de rail dans les joints (c'est-à-dire les étoilures de trous d'éclissage) peuvent passer inaperçues au cours d'une inspection visuelle. Les inspections de détection des défauts de rail (par ultrasons/induction) constituent une méthode de plus pour repérer des fissures dans les joints de rail.

Pour une voie de catégorie 4 supportant un tonnage annuel de plus de 35 MTB, le RSV exige que les rails soient soumis à une auscultation par ultrasons au moins 4 fois par année pour détecter les défauts et les fissures internesNote de bas de page 39. Pour la subdivision de Nipigon, le CP effectuait 6 auscultations des rails par année, ce qui allait au-delà des exigences réglementaires.

Ces auscultations étaient effectuées par l'entreprise Herzog. Les voitures d'auscultation des rails sont équipées d'une plateforme d'auscultation sur châssis qui contient, pour chaque rail, un dispositif électromagnétique (à induction) et 3 roues remplies de liquides montées sur des unités de recherche à rouleaux (RSU). Chaque RSU loge un certain nombre de transducteurs servant à détecter les défauts verticaux et transversaux à l'intérieur du rail. Un liquide de couplage facilite la transmission de l'énergie ultrasonique entre les transducteurs et le rail. Les ondes électromagnétiques, réfléchies par les discontinuités, trouvent les défauts et les fissures à l'intérieur du rail avant qu'ils n'entraînent une rupture de rail. La technologie d'auscultation des rails s'est améliorée, notamment par l'ajout de sondes au logiciel de reconnaissance des défauts à différents angles et plans d'agrandissement. L'auscultation des rails par ultrasons constitue une méthode de contrôle fiable et économique de détection des défauts de rail, mais qui comporte certaines limites.

En général, dans au moins 75 % des cas, une auscultation des rails permettra de trouver une étoilure de trou d'éclissage d'au moins ½ pouce de long s'étendant sur plus de la moitié de la section transversale de l'âme du rail. Cependant, les étoilures qui mesurent moins de ½ pouce ou qui ne s'étendent pas sur plus de la moitié de la section transversale de l'âme du rail ne sont pas toujours détectées. L'orientation des fissures et la vitesse d'exécution du contrôle influent également sur la détection par ultrasons.

Avant l'événement à l'étude, la plus récente auscultation des rails avait été effectuée le 8 décembre 2014; aucun défaut ni aucune fissure n'avaient été détectés dans les environs du déraillement.

1.13 Système de signalisation ferroviaire

Les systèmes de signalisation ferroviaire divisent les subdivisions en cantons. Chaque canton présente un signal, qui dépend d'un courant électrique circulant dans le rail. Quand un train entre dans un canton où la voie est libre, le signal d'entrée dans ce canton affichera une indication de « vitesse normale ». Cependant, si un autre train occupe le canton devant, ou si la continuité électrique des rails est interrompue à la suite d'événements comme une rupture de rail ou l'ouverture d'un aiguillage, le système génère une séquence de signaux indiquant à l'équipe d'arrêter le train ou de réduire sa vitesse suffisamment pour pouvoir s'arrêter en deçà de la moitié de la distance de visibilité. Cette vitesse ne devrait pas dépasser 15 mi/h. Cette fonction de sécurité intégrée aide à protéger l'équipe en empêchant les collisions ainsi que la circulation sur des tronçons de voie qui peuvent présenter des ruptures de rail. Cependant, si une rupture de rail n'entraîne pas une séparation complète, il est possible que le courant électrique ne soit pas interrompu et qu'un signal d'avertissement ne soit pas envoyé.

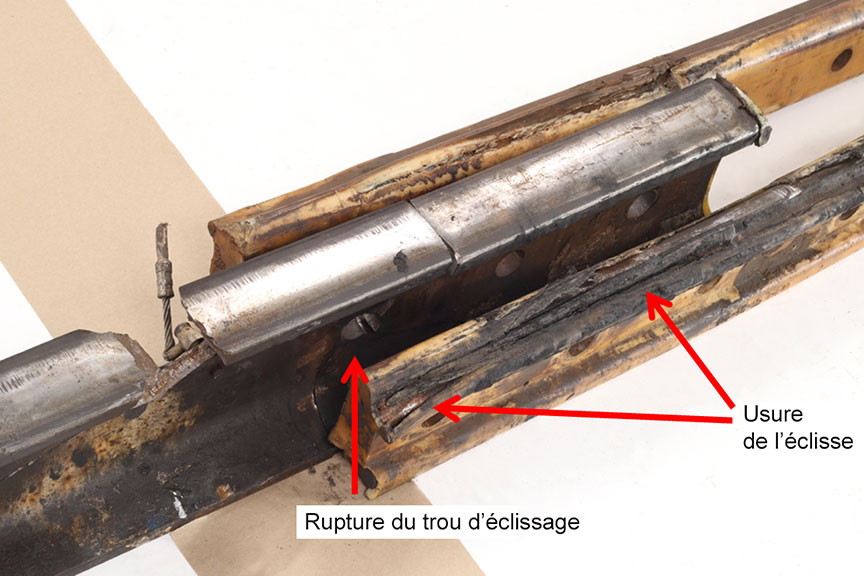

1.14 Joints de rail isolants

On utilise des joints de rail isolants pour arrêter le courant électrique au début et à la fin d'un canton où les signaux sont situés. Dans le cas à l'étude, le joint était équipé de 2 éclisses isolantes enrobées de polyuréthane. Pour ce type de joint, des éclisses enrobées de polyuréthane sont placées de chaque côté du rail et fixées par des boulons insérés dans des trous percés dans l'âme du rail. Un isolateur est intercalé entre les abouts de rail (figure 3). Les joints isolants et les coupons de rail collés préassemblés n'empêchent pas de détecter la présence d'étoilures de trous d'éclissage lors d'une auscultation des rails par ultrasons.

1.15 Étoilures de trous d'éclissage

Une des ruptures de rail les plus courantes est une fracture engendrée par une fissure émanant d'un trou d'éclissage à l'intérieur d'un joint de rail. Les étoilures de trou d'éclissage dans l'âme du rail peuvent se développer pour diverses raisons. Elles se propagent habituellement à un angle de 45 degrés à partir d'un trou d'éclissage. Des joints desserrés ou mal supportés peuvent accélérer l'amorce d'une fissure en raison des contraintes qui s'exercent à l'intérieur du joint au passage d'un train. Une étoilure de trou d'éclissage non détectée peut provoquer une rupture de rail. À l'intérieur d'un joint, un rail fissuré peut demeurer non détecté et en place pendant un bon moment jusqu'à ce qu'il soit remplacé ou qu'il se rompe.

1.16 Réduction des niveaux de contrainte sur les joints de rail

En 1975, le Department of Transportation (DOT) des États-Unis a parrainé une étudeNote de bas de page 40 visant à examiner des techniques qui permettent d'accroître la durée de vie en fatigue dans l'industrie aérospatiale et à les appliquer aux trous d'éclissage dans les rails. L'étude a démontré qu'une réduction du niveau des contraintes exercées sur les trous d'éclissage obtenue après l'application d'un procédé d'expansion à froid par manchon fendu améliorait de façon spectaculaire la durée de vie des rails. D'autres études ailleurs dans le monde ont incité le Royaume-Uni, la Chine et les États-Unis à utiliser ce procede.

Le procédé, exécutable sur les lieux, consiste à dilater mécaniquement les trous d'éclissage, après les avoir percés, jusqu'à leur point de déformation plastique. Pour réaliser cette opération, il faut exercer une traction hydraulique sur un mandrin conique surdimensionné glissé dans un manchon fendu, lequel est lubrifié à l'intérieur et inséré dans le trou. Grâce à l'utilisation d'un dispositif de traction hydraulique portable, l'opération peut être réalisée sur le terrain et exige peu de temps additionnel. Une étude publiée en 1993 concluait que [traduction]

La dilatation à froid de ces joints réduit la probabilité de fissuration, car elle permet au joint de fonctionner à des niveaux de contrainte plus élevés. L'application de contraintes de compression résiduelles autour des trous d'éclissage aux abouts de rail améliore la sécurité des opérations en éliminant une cause potentielle de déraillement. Elle se traduit aussi par des opérations ferroviaires plus économiques en prolongeant les intervalles d'inspection et en réduisant les coûts de la maintenance courante et spécialeNote de bas de page 41.

1.17 Effet du temps froid sur l'infrastructure de la voie

Au cours d'opérations par temps froid, la résistance de l'infrastructure de la voie aux sollicitations en service, aux dommages et aux ruptures se trouve diminuée. On sait que l'acier des rails se contracte quand il est soumis à de basses températures. De ce fait, il a moins de ténacité et de ductilité. La contraction du rail augmente les contraintes de traction à l'intérieur du rail. De telles contraintes peuvent faciliter l'amorce de fissures, particulièrement en présence de pointes de contrainte (p. ex., défauts de rail internes) et d'appareils de voie (p. ex., joints de rail).

Pour gérer les effets du temps froid sur l'infrastructure de la voie, les compagnies de chemin de fer canadiennes prévoient des limitations de vitesse par temps froid. Sur la subdivision de Nipigon, la vitesse des trains était limitée à 35 mi/h quand un DBC signalait des températures inférieures à −25 °C. Au cours de la première partie du parcours depuis Thunder Bay, le train 118 avait été limité à une vitesse de 35 mi/h. Cependant, dès que le DBC au point milliaire 59,0 a signalé une température de −23 °C, le train a été autorisé à poursuivre sa route aux vitesses en voie permises (c'est-à-dire entre 40 et 50 mi/h). Certains des trains qui avaient franchi cette zone plus tôt avaient été limités à une vitesse de 35 mi/h à cause de la température.

1.18 Impacts de roue sur l'infrastructure de la voie

Dans l'industrie ferroviaire, on sait que les roues produisant des charges d'impact élevées peuvent endommager le matériel (essieux et fusées d'essieu) et l'infrastructure de la voie. Le risque de dommages pour l'infrastructure augmente quand le temps froid réduit la ténacité et la ductilité des rails. La Compagnie des chemins de fer nationaux du Canada (CN) avait précédemment analysé les données de 1992 à 1995 sur les impacts de roue et les roues brisées. L'analyse avait démontré un lien causal entre des charges d'impact de roue élevées et des rails brisés.

Le BST a fait enquête sur au moins 6 autres événements causés par des rails brisés à la suite d'impacts de roue élevés (annexe B).

1.19 Détecteurs de défauts de roue

Les détecteurs de défauts de roue (DDR) constituent un type de système d'inspection en voie qui mesure les forces d'impact de roue résultant de défauts de la table de roulement des roues. Les impacts de roue sont mesurés en kips (1 kip est égal à une force de 1000 livres). Le développement et la mise en œuvre de la technologie DDR se sont faits à l'initiative du secteur. Cette technologie a permis d'accroître la sécurité ferroviaire grâce au repérage préventif des roues à impact élevé, de sorte qu'elles puissent être remplacées avant qu'elles ne causent des dommages au matériel roulant ou à l'infrastructure de la voie.

Les systèmes DDR sont habituellement installés sur une voie en alignement où la vitesse est de 50 mi/h. L'objectif est d'enregistrer les impacts mesurés à la vitesse en voie. La force mesurée de l'impact des roues est directement liée à la vitesse. Plus le train va vite, plus l'impact de roue mesuré est grand lorsqu'un défaut de roue est présent dans la table de roulement. À l'inverse, une réduction de la vitesse du train à la hauteur d'un DDR peut réduire les impacts de roue mesurés.

1.19.1 Critères de retrait de roues selon les impacts signalés par un détecteur de défauts de roue

La règle 41 du Field Manual of the Association of American Railroads (AAR) Interchange Rules de 2013 prescrit, entre autres, les critères ci-après pour le retrait de roues selon les impacts détectés par un DDR :

Règle 41 [Traduction]

DÉFAUTS DES ROUES EN ACIER — RESPONSABILITÉ DU PROPRIÉTAIRE

1. Valeur critique en tout temps

[…]

r. Excentration des roues ou impact de 90 000 livres (90 kips) ou plus

(1) Détection par un détecteur de défauts de roue ayant mesuré un impact de 90 000 livres (90 kips) ou plus pour une seule roue. Le détecteur utilisé doit être conforme aux exigences d'étalonnage et de validation de l'annexe F, doit mesurer fidèlement les forces d'impact maximales et doit fournir un relevé imprimé des mesures. Il faut tenir à jour les registres d'étalonnage du dispositif. Les roues dont la table de roulement présente des méplats critiques sont la responsabilité du réseau acheminant et ne doivent pas être facturées autrement.

[…]

2. Valeur critique lorsqu'un wagon se trouve sur une voie d'atelier ou de réparation pour une raison quelconque

[…]

- Détection par un détecteur de défauts de roue ayant mesuré un impact entre 80 kips et moins de 90 kips pour une seule roue. Le détecteur utilisé doit avoir été étalonné selon l'annexe F, mesurer fidèlement les forces d'impact maximales et fournir un relevé imprimé des mesures. Il faut tenir à jour les registres d'étalonnage du dispositif. Les roues dont la table de roulement présente des méplats critiques sont la responsabilité du réseau acheminant et ne doivent pas être facturées autrement. Il s'agit alors d'une réparation « opportuniste » pour la partie qui exécute les travaux.

Le comité de l'AAR sur les roues, essieux, roulements et lubrifiants était responsable de l'élaboration et de la mise en œuvre de la règle 41. Sa décision de fixer la limite de réforme à 90 kips était fondée sur plusieurs études techniques menées au début des années 1990. Selon ces études, un impact mesuré de 90 kips constituait un seuil raisonnable de retrait de roues qui permettrait de limiter les dommages au matériel roulant et à l'infrastructure de la voie.

1.19.2 Seuils des détecteurs de défauts de roue des compagnies ferroviaires

En plus des limites de réforme des roues selon les impacts établies par l'AAR, les compagnies ferroviaires ont fixé leurs propres seuils pour le retrait de roues. Comme ces seuils se fondent sur les pratiques et conditions d'exploitation de chaque chemin de fer, ils varient d'une compagnie à l'autre.

Les seuils des DDR des compagnies ferroviaires ont évolué avec le temps; ils prennent en compte l'impact mesuré et l'impact calculé pour une roue donnée. L'impact mesuré est la force d'impact réelle de la roue enregistrée à la vitesse en voie permise, qui est généralement de 50 mi/h. Les compagnies ferroviaires canadiennes de classe 1 pondèrent généralement la charge d'impact mesurée en utilisant un algorithme qui tient compte de la vitesse pour produire un impact calculé. L'algorithme est une mesure proactive qui, par progression linéaire, estime la force d'impact à une vitesse de 50 mi/h à partir de la force d'impact enregistrée à une vitesse inférieure. Ce calcul permet à un chemin de fer d'évaluer tous les impacts de roue à une vitesse normalisée de 50 mi/h. Toutefois, l'algorithme peut varier d'un chemin de fer à l'autre et est sensible au type de défaut de roue, à la conversion à basse vitesse et à la linéarité présumée. La valeur calculée n'est pas jugée aussi précise que la valeur mesurée.

1.19.3 Seuils des détecteurs de défauts de roue au Chemin de fer Canadien Pacifique

Au moment de l'événement, dans le nord de l'Ontario, le CP exigeait la mise immédiate en état d'avarieNote de bas de page 42 d'un wagon présentant des impacts de roue mesurés de 130 kips ou plus, ou des impacts de roue calculés de 150 kips ou plus. Pour le reste du réseau du CP, les lignes directrices sur les DDR exigeaient une mise immédiate en état d'avarie quand les impacts mesurés ou calculés étaient respectivement de 140 kips ou plus, ou de 170 kips ou plus. Lorsqu'un wagon atteignait ces valeurs, la vitesse du train était réduite, et le wagon était garé au prochain site désigné pour la réparation.

Lorsque les impacts calculés étaient de 100 kips ou plus, le CP exigeait que le wagon soit désigné comme étant avarié une fois vide. Ainsi, le wagon pouvait se rendre jusqu'à sa destination, sans restrictions, et était réparé une fois déchargé. Si le wagon était déjà vide, il était dirigé vers un atelier de réparation où l'essieu monté en cause était remplacé.

Dans le cas d'impacts calculés compris entre 90 et 110 kipsNote de bas de page 43, le CP avait un certain nombre de seuils « opportunistes » (OP1 à OP4). Le CP signalait alors le wagon dans son système de gestion informatisé des wagons, sans le désigner comme étant avarié. Le wagon pouvait ensuite se rendre à destination, sans restrictions, et était réparé à un moment opportun d'un point de vue de l'exploitation. Cependant, le wagon pouvait aussi être remis en service sans le remplacement préalable de l'essieu monté en cause.

Les seuils établis pour les DDR du CP découlaient principalement des pratiques de l'industrie et avaient pour but de gérer la quantité de roues retirées en raison d'impacts signalés par les DDR. Le CP n'avait effectué aucune analyse technique spécifique des données de DDR afin d'étayer les seuils de retrait précisés dans ses lignes directrices. Le CP n'avait aucune directive officielle demandant aux équipes de train de réduire la vitesse en franchissant des DDR.

1.20 Impacts de roue enregistrés avant le déraillement

Juste avant son arrivée à Thunder Bay, le train 118 avait franchi un DDR. Le système avait enregistré pour le 15e wagon à partir de la tête un impact réel de 99,4 kips sur le rail sud, valeur qui dépassait la limite de réforme de 90 kips établie par l'AAR.

Au cours des 24 heures précédant le déraillement, 10 autres trains avaient franchi un DDR dans les environs du déraillement. Parmi ces trains, pour 4 convois vers l'est et 2 vers l'ouest du CP, les DDR avaient enregistré des valeurs d'impact élevées sur le rail sud (annexe C).

Le tableau 2 et le tableau 3 présentent un résumé des résultats DDR.

| Train | Heure de passage du train au détecteur |

Nombre d'impacts | |||

|---|---|---|---|---|---|

| 90 à 110 kips | 110 à 130 kips | 130 à 150 kips (lecture) | Plus de 150 kips (lecture) |

||

| 112-09 | 4 h 45 | 9 | 2 | 1 (137,2) | 0 |

| 100-13 | 8 h 26 | 2 | 1 | 0 | 0 |

| 422-12 | 12 h 15 | 7 | 3 | 1 (149,1) (133,7) |

1 (183,0 sur wagon GATX 62831) |

| 118-09 | 12 h 41 | 12 | 2 | 0 | 0 |

| Total | 30 | 8 | 3 | 1 | |

| * Comme la vitesse des trains est réduite au franchissement du DDR du CP à White River, toutes les valeurs d'impact indiquées sont des valeurs calculées afin de permettre la comparaison. | |||||

Le train 422-12, dont le point d'origine était Thunder Bay, avait été arrêté dès la réception des valeurs enregistrées par le DDR de White River. Pour le wagon GATX 62831, le DDR avait enregistré une valeur DDR calculée de 183,0 kips, ce qui était au-delà de la limite de réforme en vertu des critères du CP pour la mise immédiate en état d'avarie. L'essieu monté en cause a été retiré du train 422-12 et remplacé à White River.

Dans le cadre de l'événement à l'étude, les trains précédents avaient franchi le DDR de White River à une vitesse réduite d'environ 25 mi/h. Selon un examen des données météorologiques, seul le train 112-09 (à 0 h 45 le 12 janvier 2015) faisait l'objet d'une limitation de vitesse à 35 mi/h à cause de la température; aucune limitation de vitesse n'était nécessaire pour les autres trains, qui ont pu franchir la zone du déraillement à la vitesse en voie permise.

| Train | Heure de passage du train au détecteur | Nombre d'impacts | |||

|---|---|---|---|---|---|

| 90 à 110 kips | 110 à 130 kips | 130 à 150 kips | Plus de 150 kips | ||

| 421-11 | 15 h 23 | 1 | 0 | 0 | 0 |

| 119-11 | 16 h 50 | 2 | 1 | 0 | 0 |

| Total | 3 | 1 | 0 | 0 | |

1.21 Examens du laboratoire du BST

Le laboratoire du BST a examiné le rail sud brisé et le joint isolant provenant de la zone du point de déraillement initial présumé. Il a examiné aussi des parties de 2 wagons-citernes (PROX 36178 et GATX 200483) qui ont déversé du produit afin de déterminer si la protection fournie était suffisante.

1.21.1 Examen du rail brisé et du joint isolant

Le rail sud s'était brisé en plusieurs morceaux, à partir de l'extrémité est d'un joint isolant situé juste à l'est de l'aiguillage est de la voie d'évitement à Dublin. Le rail de l'extrémité ouest à l'intérieur du joint est demeuré intact. Les morceaux de rail brisé n'ont pas tous été récupérés, et seulement 3 des 6 boulons d'éclissage d'origine ont été retrouvés. Le joint faisait partie du branchement de voie principale qui menait à l'aiguillage est de la voie d'évitement à Dublin.

L'examen a permis de faire les constatations suivantes :

- Les éclisses isolantes avaient été fabriquées par PORTEC.

- Les mesures de l'usure du champignon du rail, prises à environ 1 m de la rupture, se situaient dans les limites admissibles.

- Les résultats des essais de dureté des matériaux étaient représentatifs d'un rail de résistance intermédiaire.

- Des signes d'un déplacement du joint ont été observés sur les tiges de boulon (photo 2). Les trous d'éclissage correspondants étaient brisés et, au sommet de l'éclisse intérieure, l'enrobage en caoutchouc polyuréthane isolant était complètement usé (photo 3).

- L'isolant s'était surtout détérioré sur la moitié est des 2 éclisses, mais de façon plus importante sur l'éclisse intérieure. Cette usure aurait pu être causée par un desserrage de longue date de l'extrémité est du joint. Le desserrage d'un joint modifie la distribution des contraintes qui s'exercent sur lui et peut provoquer une surcharge du rail.

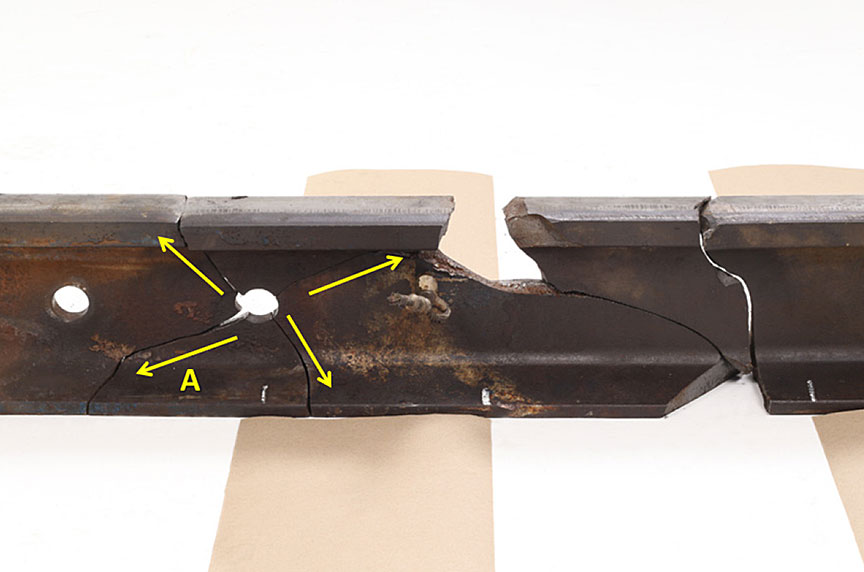

- Le rail parent s'est rompu au trou d'éclissage le plus à l'est du joint. Quatre fissures émanaient de ce trou et s'étaient toutes étoilées (figure 4).

- La fissure A a pris naissance près du bas du trou d'éclissage le plus à l'est pour s'étendre en diagonale vers le bas et vers l'ouest à partir du trou. La surface de rupture de la partie de la fissure A se trouvant sur le patin du rail présentait les dommages les importants consécutifs à la rupture du rail; c'est là une indication qu'elle constituait sans doute la fissure principale, qui était demeurée non détectée. Les 3 autres fissures étaient probablement secondaires.

1.21.2 Examen des wagons-citernes PROX 36178 et GATX 200483

Le PROX 36178 était un wagon-citerne sous pression construit en décembre 2011 selon la spécification 112J340W du DOT des États-Unis et de TC. Le GATX 200483 était un wagon-citerne sous pression construit en novembre 2003 selon la spécification DOT 112J340W. Les exigences générales applicables aux wagons-citernes DOT-112 sont énoncées dans le document Contenants pour le transport de marchandises dangereuses par chemin de fer, une norme de Transports Canada (TP 14877F) de TC, et le Code of Federal Regulations (CFR), partie 173 du titre 49 du DOT. Les 2 normes sont similaires, et ces wagons-citernes satisfaisaient aux 2.

Les wagons PROX 36178 et GATX 200483 étaient isolés et chacun était équipé d'un bouclier protecteur complet et d'une enveloppe extérieure. Les robinets de mise à l'atmosphère, de chargement et de décharge étaient protégés par une enceinte protectrice boulonnée au couvercle du trou d'homme. Une soupape de décharge de pression avec pression manométrique de déclenchement de 280,5 livres par pouce carré était située à l'intérieur de l'enceinte protectrice. Les têtes et la coque des wagons-citernes étaient faites d'acier normalisé de nuance B conforme à la norme AAR TC128 et d'une épaisseur minimale de 9/16 pouce (0,562 po). L'acier utilisé pour la construction des wagons-citernes sous pression commandés après le 1er août 2005 doit aussi répondre aux exigences d'un essai de chocs Charpy.

Au total, 6 wagons-citernes sous pression ont été examinés sur le terrain. Le wagon GATX 200483 avait subi une perforation à l'une de ses têtes. Sur les 5 autres wagons, les boucliers protecteurs avaient été refoulés vers la citerne. Deux de ces boucliers protecteurs présentaient des bosselures profondes qui s'étendaient dans les têtes, mais aucune tête ni coque de citerne sur les 5 autres wagons n'avait subi de brèche. Le système de résistance à la perforation des têtes de citerne équipant ces wagons-citernes sous pression s'est généralement comporté comme prévu.

1.21.2.1 Wagon-citerne PROX 36178

Le haut du wagon-citerne PROX 36178 a subi un choc dans la région de l'enceinte protectrice. L'enceinte servait à protéger les appareils du wagon-citerne sous pression, tels que les robinets servant au chargement et au déchargement, un évent de sécurité, un dispositif de jaugeage et un puits thermométrique. L'examen a permis de faire les constatations suivantes :

- Le couvercle de l'enceinte protectrice était déformé (photo 4). Une des charnières était brisée et l'autre fissurée, de sorte que le couvercle ne fermait pas correctement. La surface intérieure du couvercle de l'enceinte protectrice était bosselée et rainurée par suite d'un contact avec les volants de manœuvre de la robinetterie interne. Les parois de l'enceinte protectrice ne présentaient aucune déformation visible.

- L'enceinte protectrice était fixée à la buse du trou d'homme par 20 goujons équidistants de 1 1/8 pouce de diamètre, serrés par des écrous. La planéité des surfaces en contact de l'enceinte protectrice et de la buse du trou d'homme a été vérifiée, et aucune irrégularité n'a été constatée. Les trous de goujonnage, le filetage des goujons et les écrous ne montraient aucun dommage d'impact visible. Il n'y avait pas d'indication que les goujons étaient courbés ou étirés.

- La buse du trou d'homme était d'un diamètre normal de 20 pouces. On a retiré l'enveloppe extérieure pour mettre à découvert la soudure raccordant le renfort de la buse du trou d'homme à la citerne. Aucune fissure n'a été observée dans cette soudure. La buse du trou d'homme et son renfort avaient été refoulés dans la citerne sur le côté où la fuite a été observée, ce qui a provoqué une déformation importante de la paroi de la citerne dans cette région (figure 5).

- La jonction entre l'enceinte protectrice et la buse du trou d'homme comporte un mince joint métallique (environ 1/16 pouce) pour empêcher les fuites; ce joint repose dans une rainure usinée dans la buse. Le joint de la buse à l'étude était écrasé et endommagé à l'emplacement de la fuite, et des fragments de son matériau avaient été pressés sur les surfaces de jointement. Le reste du joint était intact.

1.21.2.2 Wagon-citerne GATX 200483

Le bout A du GATX 200483 présentait une perforation par impact qui a entraîné la perte de tout le chargement de propane du wagon. L'examen a permis de faire les constatations suivantes :

- La rupture s'est amorcée dans la soudure joignant la tête du bout A à la coque et s'est propagée à la tête à cause d'une fragilisation du métal.

- Deux petites déchirures ductiles s'étendaient de chaque côté du point d'origine de la perforation jusque dans la coque.

- L'objet à l'origine de la perforation a déchiré l'enveloppe extérieure et s'est glissé sous le bord du bouclier protecteur (photo 5). Il en a résulté un impact localisé important au niveau de la soudure joignant la tête du bout A à la coque.

- Les matériaux du wagon-citerne satisfaisaient aux exigences chimiques et de résistance aux contraintes de traction pour l'acier AAR TC128 de nuance B.

- L'acier des têtes et de la coque comportait des microstructures de ferrite-perlite à grains fins.

- La soudure et la zone thermiquement affectée adjacente présentaient une structure à plus gros grains et étaient un peu plus dures que l'acier du métal de base, ce qui concorde avec un traitement thermique de la citerne après soudage.

- Aucune anomalie métallurgique qui aurait pu contribuer à l'amorce de la perforation n'a été constatée.

- Le GATX 200483 avait été commandé avant le 1er août 2005 et, par conséquent, n'était pas assujetti aux exigences d'absorption de l'énergie des chocs (essai Charpy avec éprouvette entaillée en V [essai Charpy-V]) pour les wagons-citernes sous pression.

- Cependant, les résultats d'un essai Charpy-V pour les matériaux du wagon-citerne auraient satisfait aux exigences d'absorption de l'énergie d'impact pour les wagons-citernes sous pression et le service par temps froid de l'AAR.

- À −20 °C (la température signalée au moment de l'événement), un essai Charpy-V a révélé que l'énergie d'impact moyenne absorbée par les échantillons de coque longitudinaux était d'environ 40 % plus élevée que celle des échantillons de tête ou des échantillons de coque transversaux.

- Bien qu'aucun essai Charpy-V n'ait été effectué sur le matériau des cordons de soudure, il est bien connu qu'un grain plus gros favorise l'amorce d'une rupture par fragilisation.

1.21.3 Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP 020/2015 – Examination of Tank Cars (Examen des wagons-citernes)

- LP 021/2015 – Examination of Broken Rail (Examen de morceaux du rail brisé)

2.0 Analyse

L'état du matériel roulant du train 118 et la manière dont le train a été conduit n'ont pas contribué au déraillement. L'analyse portera sur les ruptures de trous d'éclissage à l'intérieur des joints de rail, les inspections de la voie, les impacts de roue élevés, les évaluations du site après l'accident et la résistance à l'impact des wagons-citernes sous pression.

2.1 L'accident

Les premières marques observées sur la voie menant à la zone du déraillement coïncidaient avec un joint isolant au point milliaire 42,0 de la subdivision de Nipigon, où le rail sud à l'intérieur du joint était brisé. Une marque d'impact fraîche observée sur la table de roulement d'une roue du 4e wagon à partir de la tête du train 118 indiquait que la roue avait sans doute percuté un morceau de rail brisé à l'intérieur du joint, fragmentant ainsi davantage le rail. L'accident s'est produit quand le rail sud brisé, à l'intérieur du joint au point milliaire 42,0, a connu une rupture catastrophique au passage de la tête du train 118, ce qui a entraîné le déraillement des wagons de la 11e à la 31e position.

2.2 Rupture du rail à l'intérieur du joint isolant

Des signes de déplacement du joint ont été constatés sur les tiges de boulon, aux trous d'éclissage correspondants et au sommet de l'éclisse intérieure, où l'enrobage en caoutchouc polyuréthane isolant de l'éclisse était complètement usé. L'isolant de polyuréthane était usé sur le côté intérieur (en contact avec le rail) des éclisses. L'isolant s'était surtout détérioré sur la moitié est des 2 éclisses, mais de façon plus importante sur l'éclisse intérieure. L'usure constatée dans les composants du joint isolant du rail sud aurait pu être causée par un desserrage de longue date de l'extrémité est du joint.

La rupture du rail avait commencé par une étoilure de trou d'éclissage à l'intérieur du joint isolant, près du bas du trou d'éclissage le plus à l'est sur le rail sud, qui s'était étendue en diagonale vers le bas et vers l'ouest, jusque dans le patin du rail, à partir du trou d'éclissage. Les dommages consécutifs à la rupture constatés sur la surface de la fissure principale indiquent que la fissure existait depuis un certain temps avant le déraillement.

2.3 Support et desserrage du joint

Il arrive souvent qu'un joint se desserre et présente une déviation excessive là où son support (ballast) s'est détérioré et exige une remise en état. Les 2 contrôles de l'état géométrique de la voie effectués par le Chemin de fer Canadien Pacifique (CP) avant le déraillement avaient enregistré des défauts S22 de 0,705 pouce (août 2014) et de 0,847 pouce (novembre 2014) à l'emplacement du joint. Les 2 valeurs dépassaient le critère de 0,625 pouce établi au CP pour les défauts nécessitant une intervention prioritaire et indiquaient que le joint s'était détérioré entre août 2014 et novembre 2014. Le support du joint s'était probablement dégradé davantage entre novembre 2014 et le jour de l'événement (13 janvier 2015).

Les défauts S22 nécessitant une intervention prioritaire sont censés être surveillés et réparés le plus tôt possible. Cependant, le défaut S22 est un seuil fixé par CP, et n'est pas un défaut au sens du Règlement sur la sécurité de la voie (RSV). Comme le CP n'a fixé aucune valeur dictant une intervention quasi urgente ou urgente pour un défaut S22, celui-ci demeure un défaut qui nécessite une intervention prioritaire qui doit être surveillé. Dans l'événement à l'étude, cette surveillance a bien eu lieu, mais la rupture du rail à l'intérieur du joint est survenue avant la remise en état du support du joint. Le joint détérioré a permis une déviation excessive à l'extrémité est du joint, entraîné une usure du polyuréthane sur les éclisses isolantes et provoqué, avec le temps, le desserrage du joint.

Sans un support adéquat, l'état desserré du joint a modifié la distribution des contraintes s'exerçant sur le joint et surchargé le rail. Avec le desserrage du joint, la contrainte tangentielle créée dans le rail par le moment de flexion causé par la force d'une roue et par l'impact sur le joint de la roue en mouvement s'est concentrée au niveau des boulons et des trous d'éclissage, amorçant ainsi la fissure principale au trou d'éclissage est.

2.4 Impacts de roue et rail rompu