Yellowhead Helicopters Ltd.

Bell Textron Inc. 212 (hélicoptère), C-GYHQ

Evansburg (Alberta), 4 NM WNW

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 28 juin 2021, l’hélicoptère Bell Textron Inc. de modèle 212 exploité par Yellowhead Helicopters Ltd. (immatriculation C-GYHQ, numéro de série 30933) effectuait des opérations en soutien à des activités de lutte contre un incendie de forêt à environ 4 milles marins à l’ouest-nord-ouest d’Evansburg (Alberta). Vers 18 h, heure avancée des Rocheuses, l’hélicoptère a quitté la zone de rassemblement pour effectuer une série de 3 vols visant à transporter des groupes de pompiers forestiers vers la zone de rassemblement. Les 2 premiers voyages se sont déroulés sans incident. Au cours du dernier voyage, alors que l’hélicoptère s’approchait de la zone d’atterrissage pour embarquer le dernier groupe de pompiers, l’une des pales du rotor principal s’est séparée de l’ensemble de tête de rotor. La 2e pale de rotor et l’ensemble de tête de rotor se sont alors détachés de l’hélicoptère, et celui-ci s’est écrasé. Le pilote, seul occupant à bord, a été mortellement blessé. Un incendie s’est déclaré après l’impact et a détruit l’hélicoptère. Aucun signal de la radiobalise de repérage d’urgence de 406 MHz n’a été reçu.

1.0 Renseignements de base

1.1 Déroulement du vol

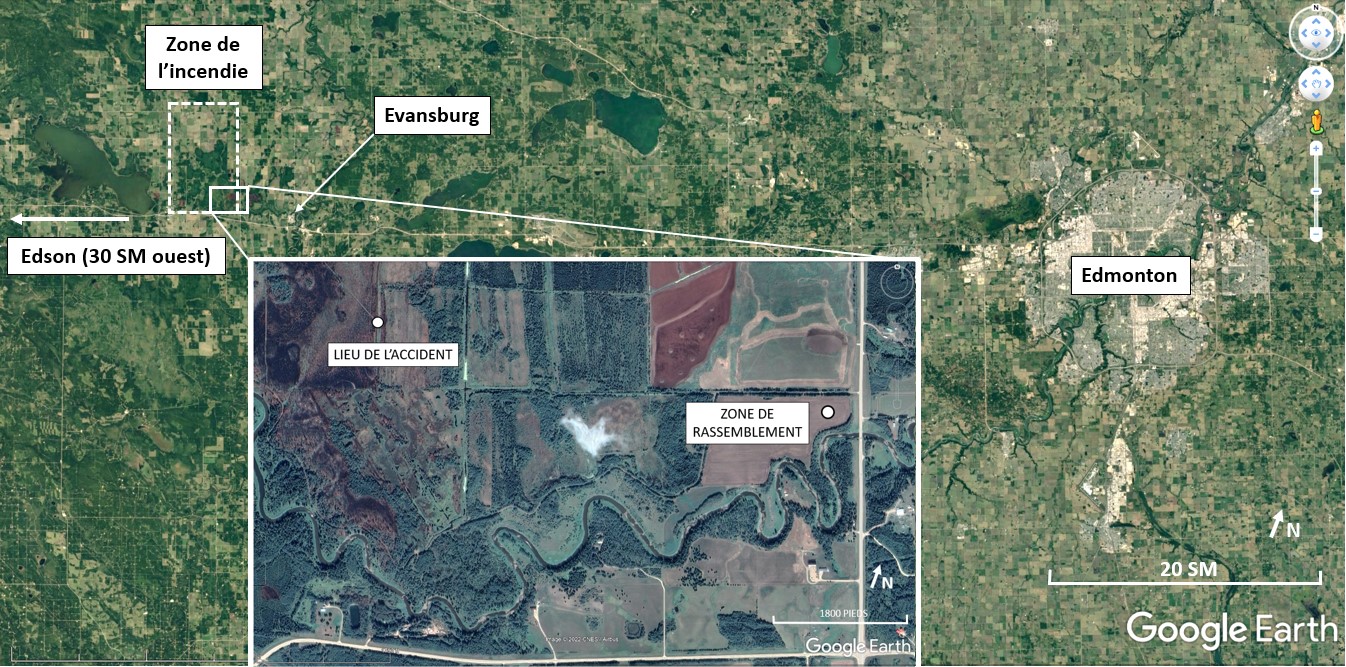

Vers 10 hNote de bas de page 1 le 28 juin 2021, l’hélicoptère Bell Textron Inc. (Bell) exploité par Yellowhead Helicopters Ltd. (Yellowhead Helicopters), de modèle 212 (immatriculation C‑GYHQ, numéro de série 30933), a décollé de l’aéroport d’Edson (CYET) (Alberta) pour appuyer les activités de lutte contre l’incendie de forêt EWF-075, situé à 4 milles marins (NM) à l’ouest-nord-ouest d’Evansburg (Alberta). L’hélicoptère est arrivé sur les lieux vers 10 h 25 pour commencer les opérations de soutien par réservoir héliporté. Ces opérations ont pris fin vers 12 h 46, et le pilote est retourné à la zone de rassemblement pour attendre qu’on lui attribue sa prochaine tâche (figure 1).

Peu avant 18 h, le pilote de l’hélicoptère dans l’événement à l’étude a reçu une demande pour transporter 3 groupes de pompiers de la zone de l’incendie vers la zone de rassemblement. L’hélicoptère a décollé vers 18 h et est revenu avec le premier groupe de pompiers à 18 h 11. L’hélicoptère a ensuite décollé et est revenu à la zone de rassemblement avec le deuxième groupe à 18 h 19. L’hélicoptère est ensuite reparti pour embarquer le dernier groupe, composé de 8 pompiers.

Au cours de l’approche finale vers la plateforme d’atterrissage improvisée dans la fondrière, l’une des pales du rotor principal s’est détachée de l’ensemble de tête de rotor. Immédiatement après, la deuxième pale du rotor principal et l’ensemble de tête de rotor se sont détachés du mât et de l’hélicoptère, et l’hélicoptère s’est écrasé. Le pilote a été mortellement blessé. Un incendie après impact a détruit la majeure partie de l’hélicoptère.

Aucun signal de la radiobalise de repérage d’urgence de 406 MHz (ELT de modèle Kannad 406 AF) n’a été reçu.

1.2 Personnes blessées

Le pilote, qui était le seul occupant de l’hélicoptère, a été mortellement blessé lors de l’accident. Aucune personne se trouvant au sol n’a été blessée.

| Gravité des blessures | Membres d’équipage | Passagers | Personnes ne se trouvant pas à bord de l’aéronef | Total selon la gravité des blessures |

|---|---|---|---|---|

| Mortelles | 1 | – | – | 1 |

| Graves | 0 | – | – | 0 |

| Mineures | 0 | – | – | 0 |

| Nombre total de personnes blessées | 1 | – | – | 1 |

1.3 Dommages à l’aéronef

L’hélicoptère a été détruit par les forces d’impact importantes et par l’incendie après impact.

1.4 Autres dommages

Sans objet.

1.5 Renseignements sur le personnel

Le pilote était titulaire d’une licence de pilote de ligne — hélicoptère et de qualifications de type sur les hélicoptères Bell 204, 206, 212, 47 et 47T; la série d’hélicoptères Hughes 500; le Kamov KA32; les modèles R22 et R44 de Robinson Helicopters; et l’Airbus AS350. Le pilote était également titulaire d’un certificat médical valide de catégorie 1. Son dernier contrôle de compétence pilote pour les hélicoptères de la série Bell 212 avait eu lieu le 18 novembre 2020, et il avait passé son dernier examen écrit de qualification de type pour le Bell 212 le 8 juillet 2020.

Le pilote possédait la licence et les qualifications nécessaires pour effectuer le vol, conformément à la réglementation en vigueur.

| Licence de pilote | Licence de pilote de ligne — hélicoptère (ATPL-H) |

|---|---|

| Date d’expiration du certificat médical | 1er décembre 2021 |

| Heures de vol au total (au 28 juin 2021) | 12 395,3 |

| Heures de vol sur type (au 28 juin 2021) | 6 612,4 |

| Heures de vol au cours des 7 jours précédant l’événement | 21,4 |

| Heures de vol au cours des 30 jours précédant l’événement | 29,1 |

| Heures de vol au cours des 90 jours précédant l’événement | 70,1* |

| Heures de vol sur type au cours des 90 derniers jours précédant l’événement | 32,8* |

| Heures de service avant l’événement | 9,3 |

| Heures hors service avant la période de travail | 11,5 |

* Ces chiffres sont approximatifs et fondés sur les renseignements dont on disposait pendant l’enquête.

1.6 Renseignements sur l’aéronef

1.6.1 Généralités

L’hélicoptère Bell de modèle 212 (figure 2) est un hélicoptère polyvalent propulsé par un moteur PT6T-3B Twin-Pac de Pratt & Whitney Canada. La tête de rotor est de conception semi-rigide basculante, avec un rotor principal bipale d’un diamètre de 48 pieds. L’aéronef a des commandes traditionnelles : un levier collectif, un manche cyclique et un palonnier.

| Constructeur | Bell Textron Inc. |

|---|---|

| Type, modèle et immatriculation | Hélicoptère, B212, C-GYHQ |

| Année de construction | 1979 |

| Numéro de série | 30933 |

| Date d’émission du certificat de navigabilité / permis de vol | 14 janvier 2016 |

| Total d’heures de vol cellule | 29 627,3 heures |

| Type de moteur (nombre) | Pratt & Whitney Canada PT6T-3B (1) |

| Type d’hélice ou de rotor (nombre) | Semi-rigide (2) |

| Masse maximale autorisée au décollage | 11 200 lb |

| Type(s) de carburant recommandé(s) | Jet A, Jet A-1, Jet B |

| Type de carburant utilisé | Jet A |

1.6.2 Maintenance précédente

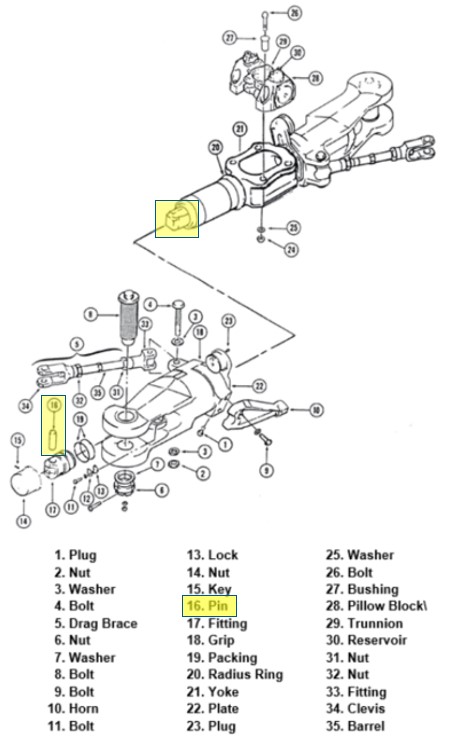

Le 20 juin 2021, l’hélicoptère à l’étude a fait l’objet d’une maintenance prévue dans les installations de Yellowhead Helicopters à Prince George, en Colombie-Britannique (C.-B.). Les 2 faisceaux torsibles du moyeu de rotor principal et les goupilles de retenue de faisceau torsible du moyeu de rotor principal avaient été remplacés par des pièces neuves acquises auprès de Bell (voir l’annexe A pour une vue éclatée de l’ensemble). Ce travail avait été effectué en vue de se conformer à l’exigence de remplacer les pièces après 1 200 heures de vol ou aux 24 mois. À ce moment, l’hélicoptère avait accumulé 29 605,9 heures de vol cellule au total. Cette mesure de maintenance a été prise par le personnel de maintenance de la compagnie.

Le 22 juin 2021, un vol d’essai local après maintenance a été effectué. Aucun défaut n’avait été décelé. Entre le 22 et le 27 juin 2021, le C-GYHQ avait accumulé 18,9 heures de vol.

Les goupilles de retenue de faisceau torsible du moyeu de rotor principal avaient accumulé environ 21,4 heures de service au moment de l’événement.

1.7 Renseignements météorologiques

L’aéroport le plus proche du lieu de l’accident est l’aéroport de Whitecourt (CYZU) (Alberta), situé à environ 45 milles terrestres (SM) au nord-ouest. Le message d’observation météorologique régulière d’aérodrome (METAR) pour CYZU, émis à 18 h et valide au moment de l’événement, comportait les faits suivants :

- direction du vent : 140° vrai (V) à 10 nœuds;

- visibilité : 15 SM;

- état du ciel : dégagé;

- température : 34 °C;

- calage altimétrique : 29,99 pouces de mercure (inHg).

Le METAR émis à 18 h pour CYET, situé à environ 55 SM directement à l’ouest du lieu de l’accident, qui était valide au moment de l’événement, comportait les faits suivants :

- direction du vent : 070°V à 11 nœuds;

- visibilité : 9 SM;

- état du ciel : dégagé;

- température : 35 °C;

- calage altimétrique : 30,00 inHg.

Les conditions météorologiques n’ont pas été considérées comme un facteur dans l’événement à l’étude.

1.8 Aides à la navigation

Sans objet.

1.9 Communications

Sans objet.

1.10 Renseignements sur l’aérodrome

Sans objet.

1.11 Enregistreurs de bord

L’aéronef n’était pas équipé d’un enregistreur de données de vol ou d’un enregistreur de conversations de poste de pilotage, et la réglementation ne l’exigeait pas.

1.12 Renseignements sur l’épave et sur l’impact

1.12.1 Emplacement de l’épave

L’épave était située à environ 1 NM à l’ouest-nord-ouest de la zone de rassemblement (figure 3).

L’hélicoptère s’est immobilisé sur son côté droit dans une fondrière (figure 4). Le côté est de l’emplacement de l’épave du fuselage était accessible par une zone recouverte de terre et d’arbres stables, mais brûlés. Le côté ouest de l’épave du fuselage se trouvait dans une zone de fondrière, dans une eau profonde de plusieurs pieds. La majeure partie du fuselage a été consumée par l’incendie après l’impact. La poutre de queue est restée en grande partie intacte.

La première pale du rotor principal à se détacher de l’hélicoptère (pale A, figure 3) s’est immobilisée dans une zone de buissons calcinés à environ 460 pieds au sud-ouest du lieu où se trouvait la majeure partie de l’épave. La pointe de cette pale était enfouie dans la fondrière à environ 10 pieds de profondeur, la poignée de la pale pointant vers le haut.

La deuxième pale du rotor principal (pale B, figure 3) s’est détachée de l’hélicoptère alors que l’ensemble de tête de rotor était toujours en place et s’est immobilisée sur la fondrière humide à 85 pieds au nord-est du lieu où se trouvait la majeure partie de l’épave.

Les 2 pales du rotor principal ont été récupérées dans la fondrière et apportées à la zone de rassemblement où les pales du rotor principal ont été séparées de leurs poignées de pale respectives (figure 5, figure 6). Les enquêteurs ont observé que la goupille de retenue de faisceau torsible du moyeu de rotor principal de la pale A s’était rompue. Les 2 poignées et l’ensemble de tête de rotor principal ont été envoyés au Laboratoire d’ingénierie du BST à Ottawa (Ontario) pour un examen détaillé et une analyse métallurgique (voir la section 1.16 Essais et recherches).

On n’a trouvé aucun autre défaut qui aurait pu contribuer à l’événement.

1.13 Renseignements médicaux et pathologiques

L’enquête n’a pas révélé de renseignements qui indiqueraient que la performance du pilote aurait été affectée par des facteurs médicaux ou physiologiques.

1.14 Incendie

La majeure partie du fuselage ainsi que la chaîne dynamique ont été consumés par l’incendie après l’impact qui était alimenté par le carburant.

1.15 Questions relatives à la survie des occupants

L’accident n’offrait aucune chance de survie en raison de la collision avec le relief et de l’incendie après l’impact. Même si l’hélicoptère était équipé d’une ELT de 406 MHz, pour des raisons indéterminées, aucun signal n’a été reçu.

1.16 Essais et recherche

1.16.1 Rapport de laboratoire du BST

Le BST a produit le rapport de laboratoire suivant dans le cadre de la présente enquête :

- LP081/2021 – Failure of Tension-Torsion Strap Retaining Pin [LP081/2021 – Défaillance de la goupille de retenue de faisceau torsible]

1.16.2 Examen au Laboratoire d’ingénierie du BST

Les 2 poignées des pales du rotor principal et la tête de rotor ont été démontées afin de pouvoir retirer les 4 goupilles de retenue de faisceau torsible du moyeu de rotor principal pour les examiner.

L’analyse métallurgique des 4 goupilles (numéro de pièce 204-012-104-005) a révélé que la goupille rompue (numéro de série FNFS90, au bas de la figure 7) était fabriquée en acier inoxydable 316, tandis que les 3 autres goupilles (numéros de série FNFS49, FNFS54 et FNFS75) étaient fabriquées en acier à outils H11. Le résultat de l’essai de dureté Rockwell mené par le BST sur la goupille rompue était de 7,6 en moyenne sur l’échelle CNote de bas de page 2 (voir la section 1.18.2.4 Inspection détaillée et essai de durabilité).

1.16.3 Matériau

1.16.3.1 Acier à outils H11

L’acier à outils H11 est un alliage d’acier dont les principaux éléments d’alliage sont le fer (91 à 92 %) et le chrome (5,3 à 5,5 %). L’acier contient également de faibles pourcentages de carbone, de manganèse, de silicium, de molybdène, de vanadium, de nickel et de cuivre. La méthode de revenu privilégiée pour une combinaison de dureté, de ténacité, de limite conventionnelle d’élasticité, de résistance à la rupture et de ductilité est le revenu double à 1020 °F (550 °C). L’acier à outils H11 est couramment utilisé dans l’industrie aérospatiale en raison de sa résistance aux chocs. Il s’agit d’un matériau magnétique.

L’acier à outils H11 a une densité de 0,282 livres par pouce cube (lb/po³) et a une résistance à la traction de 260 ksi (kilopounds per square inch)Note de bas de page 3. En outre, selon le procédé de revenu utilisé, il présente une dureté qui se situe entre 52,5 et 57 sur l’échelle Rockwell C. Un ensemble complet de goupille portant le numéro de pièce 204-012-104-005 pèse environ 405 grammes.

Une caractéristique critique d’une pièce est une propriété que la pièce doit posséder pour fonctionner comme elle a été conçue et comme prévu. Si une pièce ne possède pas la ou les caractéristiques critiques requises, il est possible qu’elle ne puisse pas résister aux charges ou à l’usure qui lui sont imposées en cours de fonctionnement, et elle peut se rompre prématurément. Le dessin technique de Bell utilisé pour fabriquer la goupille portant le numéro de pièce 204-012-104-003 spécifiait une dureté de 50,0 à 53,5 sur l’échelle Rockwell C comme caractéristique critique de la pièce. Cette caractéristique est obtenue par le procédé de revenu double sur l’acier à outils H11.

1.16.3.2 Acier inoxydable 316

L’acier inoxydable 316 est un alliage d’acier dont les principaux éléments d’alliage sont le fer (68 %), le chrome (17 %) et le nickel (10 %). L’alliage contient également un faible pourcentage de molybdène et est un matériau non magnétique. L’acier inoxydable 316 est utilisé dans l’industrie aérospatiale, où le métal résistant à la corrosion est nécessaire. Il peut résister à des températures allant jusqu’à 1598 °F (870 °C).

L’acier inoxydable 316 a une densité de 0,289 lb/po³ et une résistance à la traction de 84 ksi. Cet alliage ne peut pas être durci par revenu thermique, et comme le matériau est nettement plus mou que l’acier à outils H11, sa dureté est vérifiée sur l’échelle Rockwell B. Sa dureté standard est de 79 sur l’échelle de Rockwell B. Une goupille complète portant le numéro de pièce 204-012-104-005 et fabriquée en acier inoxydable 316 pèse 418 grammes.

1.17 Renseignements sur les organismes et sur la gestion

1.17.1 Yellowhead Helicopters Ltd.

Yellowhead Helicopters Ltd. est une compagnie privée qui offre des services aériens commerciaux par hélicoptère au public. La compagnie, dont le siège social est situé à Valemount (C.-B.), est titulaire d’un certificat d’exploitant aérien délivré par Transports Canada pour les opérations réalisées en vertu de la sous-partie 702 (travail aérien) et de la sous-partie 703 (taxi aérien) du Règlement de l’aviation canadien (RAC). La compagnie exploite une flotte de 39 hélicoptères monomoteurs et bimoteurs, et elle emploie environ 130 personnes. La base principale de la compagnie est située à Prince George (C.-B.). La compagnie possède également plusieurs bases secondaires en C.‑B. et en Alberta. La maintenance est principalement assurée par son propre organisme de maintenance agréé, qui est également un centre de service certifié par Bell.

1.17.2 Bell Textron Inc.

Fondée en 1935, Bell Textron Inc. était connue à l’origine sous le nom de Bell Aircraft Company. Elle est actuellement une division de Textron Inc. et son siège social est situé à Fort Worth (Texas, États-Unis [É.-U.]). La compagnie produit principalement des giravions à usage civil et militaire.

Bell réalise la conception et la certification de ses produits. Elle ne fabrique toutefois pas toutes les pièces ni tous les composants individuels qui entrent dans l’assemblage final de ses produits. Par exemple, Bell n’a pas fabriqué les goupilles de retenue de faisceau torsible du moyeu de rotor principal; elle a sous-traité leur fabrication à 3 fournisseurs distincts. Les 4 goupilles de retenue installées sur l’hélicoptère à l’étude ont toutes été fabriquées par Fore Machine Company (FMC).

1.17.2.1 Certification des produits

Bell a réalisé les étapes de conception, d’ingénierie et de certification nécessaires à la fabrication de la goupille de retenue de faisceau torsible du moyeu de rotor principal. Ces spécifications ont ensuite été communiquées aux divers tiers sous-traitants qui ont fabriqué la pièce. Une fois fabriquées, les pièces ont été expédiées à Bell, qui a effectué une inspection sur réception pour vérifier la conformité du produit et, par la suite, a certifié la pièce comme étant en état de navigabilité. Les pièces étaient soit conservées pour un usage interne, soit vendues à des clients externes pour être utilisées sur les produits de Bell. Lorsque les pièces étaient vendues et expédiées à des clients externes, la documentation de certification appropriée était normalement produite et fournie avec les pièces.

1.17.2.2 Surveillance des fournisseurs

Dans le cadre de ses pratiques commerciales normales, Bell assure un certain niveau de surveillance auprès de tous ses fournisseurs, y compris FMC, afin de s’assurer que les politiques et procédures appliquées répondent aux exigences de Bell et y sont conformes. Cette surveillance comprend des vérifications et des visites sur place.

Bell a effectué une vérification de FMC en 2016, 2017 et 2019. La dernière vérification par Bell de FMC avant la fabrication des goupilles en cause (en 2018) a été réalisée le 17 août 2017 et était visée par l’annexe I, Special Requirements for Offload of Bell Planning Operations, et par l’annexe VI, “Controlled Item Program” Supplier Requirements, du Supplier Quality Requirements Manual de Bell. Cette vérification a donné lieu à 2 constatations, l’une portant sur les procédures de contrôle de la documentation de FMC, et l’autre sur l’analyse de la section de mesure.

Le personnel ou des représentants de Bell se rendaient généralement aux installations de FMC de 1 à 3 fois par mois en moyenne pour diverses raisons, notamment pour effectuer des inspections à la source, pour examiner les non-conformités survenues au cours de la fabrication des produits de Bell, ainsi que pour vérifier, valider et rectifier les défauts.

Lors des visites sur place, le personnel de Bell parcourait normalement la zone d’entreposage pour s’assurer qu’elle était en ordre et que les matières premières étaient correctement identifiées et étiquetées. Ces activités de surveillance et ces visites sur place n’ont pas donné lieu à des observations ou à des recommandations importantes à l’intention de FMC concernant ses processus de stockage des matières.

Le service de contrôle de la qualité de FMC faisait appel à des assistants pour aider l’inspecteur au contrôle de la qualité pendant les périodes où la charge de travail est grande (voir la section 1.17.3.3.2 Personnel). Le personnel de Bell n’a pas observé physiquement le recours à des assistants par le service de contrôle de la qualité de FMC pendant l’une de ses visites de surveillance. De plus, comme FMC n’avait pas documenté le recours à des assistants dans la documentation de fabrication ou les procédures d’exploitation normalisées de la compagnie, le personnel de Bell ne savait pas que ces assistants effectuaient des tâches d’inspection de contrôle de la qualité lorsque les documents relatifs à la pièce étaient examinés et acceptés par le personnel de Bell (ou des tiers représentants de Bell) au cours du processus de contrôle de première production. Bell n’autorise pas la délégation de tâches liées à l’inspection des caractéristiques critiques.

1.17.2.3 Processus de contrôle de première production

Bell a mis en place un processus de contrôle de première productionNote de bas de page 4 pour évaluer le procédé de production manufacturière et le produit final la première fois qu’un fournisseur produit une nouvelle pièce pour Bell. Bell faisait normalement appel à un tiers fournisseur de services pour effectuer cette validation afin de compléter ou d’augmenter ses ressources internes selon les besoins.

Bell dispensait aux inspecteurs des tiers fournisseurs de services ayant effectué la validation en son nom une formation particulière, notamment :

- une formation sur le Supplier Quality Requirements Manual de Bell;

- une formation sur les articles contrôlés;

- une formation sur les systèmes de technologie de l’information (TI);

- une formation supervisée en cours d’emploi avec un inspecteur de Bell.

Dans ce cas, la validation du contrôle de première production a été effectuée aux installations du fournisseur (FMC). L’inspecteur du tiers fournisseur de services se connectait aux systèmes de TI de Bell pour effectuer et documenter le processus d’inspection comme le ferait un inspecteur travaillant directement pour Bell.

Si les pièces répondent aux critères du contrôle de première production, elles étaient expédiées aux installations de Bell et placées dans son système d’inventaire.

Bell avait mis en place un processus de vérification visant à déterminer si le tiers fournisseur de services et le personnel effectuant les contrôles de première production atteignaient leurs objectifs. La vérification comprenait les éléments suivants :

- un examen trimestriel global de la performance du fournisseur;

- un examen trimestriel de la performance d’un fournisseur individuel lorsqu’un tiers fournisseur de services est appelé à réaliser le contrôle de première production;

- un examen trimestriel des pièces rejetées par le tiers fournisseur de services qui effectue le contrôle de première production;

- une évaluation mensuelle des produits inspectés par le tiers fournisseur de services qui effectue le contrôle de première production et qui sont rejetés plus tard pendant le processus de fabrication;

- des vérifications périodiques des pièces produites qui ont satisfait aux critères du contrôle de première production du tiers fournisseur de services dans le but de valider les résultats produits par le fournisseur visé par le contrôle de première production.

1.17.3 Fore Machine Company

1.17.3.1 Généralités

FMC était située à Haltom City (Texas, É.-U.). Elle produisait divers composants pour Bell depuis 1985. Plus précisément, la compagnie a commencé à produire des pièces d’aéronefs essentielles à la sécuritéNote de bas de page 5 pour Bell en 2015. Dans l’événement à l’étude, les goupilles de retenue de faisceau torsible du moyeu de rotor principal (numéro de pièce 204‑012-104-005) provenaient du premier lot de production de FMC pour Bell.

Bell a établi les critères et les spécifications de conception pour la pièce requise, et FMC produisait une pièce qui respectait ces spécifications. Si des non-conformités étaient découvertes pendant le processus de fabrication, 1 des 2 choses suivantes se produisait :

- FMC retravaillait (réparait) la pièce pour s’assurer qu’elle répondait aux spécifications de conception (uniquement pour les produits non contrôlés);

- Bell était avisée de la non-conformité du produit, et on réglait le problème en exécutant la procédure appropriée (concerne les produits contrôlés et non contrôlés).

Le 19 novembre 2021, FMC a cessé toutes ses activités et a démis de ses fonctions tout le personnel de la compagnie.

1.17.3.2 Entreposage des matières premières

L’enquête a permis de déterminer que, au moment où les goupilles dans l’événement à l’étude ont été fabriquées à l’automne 2018, FMC entreposait la matière première dans sa zone d’entreposage par diamètre de matériau, et non par type ou composition. Cela signifiait, par exemple, que toutes les tiges qui avaient un diamètre de 1 pouce étaient entreposées ensemble, quel que soit le matériau dont elles étaient faites (aluminium, acier au carbone, acier inoxydable, laiton, etc.) Par conséquent, il incombait à la personne qui choisissait le matériau pour le travail à effectuer de s’assurer que sa composition et ses spécifications étaient convenables.

1.17.3.3 Essai de dureté

Les enquêteurs ont examiné 3 aspects des essais de dureté des pièces individuelles à FMC :

- la procédure en place;

- le personnel effectuant l’essai;

- l’équipement utilisé pour effectuer l’essai.

1.17.3.3.1 Procédure de l’essai de dureté

Au moment où les goupilles en cause ont été fabriquées, FMC avait établi et mis en œuvre une procédure d’essai de dureté. L’objectif de cette procédure était de [traduction] « fournir des procédures claires et concises pour les essais de dureté des métauxNote de bas de page 6 ». Le document décrivait les exigences générales pour effectuer les essais de dureté, les exigences de la norme d’essai pour l’étalonnage des machines, les procédures d’étalonnage des machines, les essais de production, les facteurs de correction, les critères d’acceptation et la maintenance de l’équipement d’essai.

Le document ne décrivait ni n’abordait les points suivants :

- les exigences de qualification ou de formation du personnel effectuant physiquement les essais de dureté;

- les essais de dureté des pièces d’aéronefs essentielles à la sécurité ou des pièces pour lesquelles la dureté est une caractéristique critique.

Cependant, FMC avait mis en place une procédureNote de bas de page 7 qui définissait les contrôles requis pour se conformer au Supplier Quality Requirements Manual de Bell pendant la fabrication des articles contrôlés, y compris les articles considérés comme étant essentiels à la sécurité des vols. La section 6 du document décrit les exigences liées au processus d’essai de dureté. Selon les critères énoncés dans cette section, le recours aux assistants pour les essais de dureté et la procédure d’inspection n’était pas permis.

1.17.3.3.2 Personnel

À FMC, un nombre limité de personnes formées effectuaient des essais de dureté sur des pièces individuelles. L’essai de dureté sur le lot de goupilles en cause dans cet événement a été approuvé par signature dans le document de travailNote de bas de page 8 en date du 5 mars 2019. Les dossiers de formation indiquent que la personne qui a effectué le contrôle de la qualité et apposé sa signature pour l’essai de dureté de l’ensemble du lot de goupilles avait reçu pour la dernière fois une formation de recyclage sur les essais de dureté le 4 décembre 2018.

En raison d’une charge de travail élevée et du grand nombre de goupilles dans le lot à inspecter (342), l’inspecteur au contrôle de la qualité avait demandé de l’aide supplémentaire pour terminer l’essai de dureté dans les délais. Par conséquent, la compagnie a affecté 1 ou 2 assistants à la tâche pour aider l’inspecteur au contrôle de la qualité.

Bien qu’il s’agisse d’un processus non documenté, il était courant à FMC d’affecter temporairement du personnel extérieur au service de contrôle de la qualité — normalement des employés de l’atelier de production — pour aider les inspecteurs au contrôle de la qualité au besoin. Avant que les assistants ne commencent leur affectation temporaire, FMC leur dispensait une formation que le service de contrôle de la qualité jugeait adéquate pour le travail. Lorsque l’on n’avait plus besoin des assistants, ces derniers retournaient à leurs tâches habituelles. Les inspecteurs au contrôle de la qualité apposaient leur signature pour les tâches accomplies par les assistants dans le document de travail.

Au moment de la fabrication des goupilles, le point de vue des hauts responsables du contrôle de la qualité était que la procédure d’essai de dureté était une tâche répétitive et banale qui pouvait être accomplie avec succès par une personne ayant un minimum de formation; ainsi, l’inspecteur au contrôle de la qualité pouvait procéder aux vérifications dimensionnelles du lot de goupilles, tâche considérée comme exigeant plus d’expérience et de formation.

Il n’y avait aucun document permettant d’identifier la personne qui a physiquement effectué les essais de dureté sur le lot de goupilles en cause. Par conséquent, l’enquête n’a pas permis de déterminer si cette personne avait suivi une formation sur le fonctionnement de l’équipement d’essai de dureté et, dans l’affirmative, laquelle.

Dans l’événement à l’étude, les assistants ont effectué les essais de dureté de toutes les goupilles, ont consigné les résultats et ont remis les documents à l’inspecteur au contrôle de la qualité. Les résultats consignés dans le dossier se situaient dans les limites déterminées comme étant acceptables. Par conséquent, l’inspecteur au contrôle de la qualité a examiné les données, a accepté les résultats fournis, a transcrit les renseignements sur les documents appropriés pour le document de travail et a apposé sa signature pour indiquer que la tâche avait été accomplie avec succès.

1.17.3.3.3 Équipement

La machine utilisée pour l’essai de dureté était un modèle semi-automatique. Le fonctionnement des machines d’essai de dureté de ce type dépend de la capacité de l’opérateur à effectuer avec précision toutes les étapes requises, dans le bon ordre, afin de produire une valeur juste. Bien que l’équipement assure une certaine automatisation pendant le processus d’essai proprement dit, les étapes préliminaires de configuration doivent être effectuées manuellement.

L’appareil d’essai de dureté a été certifié le 31 juillet 2018, soit 7 mois avant d’être utilisé pour l’essai de dureté des goupilles en cause dans cet événement. Il a été recertifié le 12 juillet 2019 lors d’une recertification de routine aux 12 mois; aucun ajustement de l’appareil n’a été nécessaire.

1.17.4 Federal Aviation Administration des États-Unis

1.17.4.1 Surveillance de Fore Machine Company

Étant donné que FMC ne détenait pas le pouvoir de fabrication ou de certification de pièces, la FAA n’a assuré aucune surveillance réglementaire de la compagnie, et elle n’était pas tenue de le faire. La surveillance est principalement déléguée au titulaire du certificat de production (dans ce cas, Bell). Sans le pouvoir de fabrication de pièces, FMC ne pouvait pas certifier l’état de navigabilité des pièces qu’elle fabriquait; par conséquent, Bell inspectait et certifiait les produits fabriqués par FMC, puis elle délivrait les documents de navigabilité appropriés lorsqu’elle vendait ensuite ces pièces aux clients.

1.17.4.2 Surveillance de Bell Textron Inc.

La FAA assure la surveillance réglementaire de Bell. En tant que titulaire du certificat de type original pour l’hélicoptère modèle 212, Bell avait reçu un certificat de productionNote de bas de page 9, qui lui donnait le pouvoir de fabriquer et de certifier les composants et les sous-ensembles nécessaires à la fabrication et à la maintenance du modèle d’hélicoptère. La FAA mène des vérifications des vérifications effectuées par Bell auprès de ses fournisseurs et des processus de surveillance de ses fournisseurs. La dernière vérification de fournisseur menée par le bureau de fabrication et d’inspection de la FAA auprès de Bell/FMC avait été effectuée le 1er mai 2018.

1.17.4.3 Exigences réglementaires

Le Federal Aviation Regulations des É.-U., qui régit la fabrication de produits aéronautiques, exige que les détenteurs de certificats de production disposent d’un système qualité comprenant les éléments suivants [traduction] :

(c) Contrôle des fournisseurs. Des procédures qui :

(1) garantissent que chaque produit, article ou service livré ou rendu par le fournisseur est conforme aux exigences du détenteur de l’approbation de production;

(2) établissent un processus de rétroaction au fournisseur pour les produits, articles ou services qui ont été livrés ou rendus par le fournisseur et qui s’avèrent ensuite non conformes aux exigences du détenteur de l’approbation de productionNote de bas de page 10.

1.18 Renseignements supplémentaires

1.18.1 Fabrication des goupilles de retenue de faisceau torsible du moyeu de rotor principal en cause

1.18.1.1 Généralités

Bell n’a pas elle-même fabriqué la goupille de retenue de faisceau torsible du moyeu de rotor principal, donnant plutôt en sous-traitance la production de cette pièce à 3 fournisseurs distincts. Chacun des fournisseurs s’est vu attribuer un préfixe de numéro de série différent pour identifier les pièces qu’il avait fabriquées. Dans l’événement à l’étude, la goupille de retenue de faisceau torsible du moyeu de rotor principal ayant rompu avait été fabriquée par FMC, qui attribuait le préfixe de numéro de série FN aux pièces qu’elle produisait.

Le procédé de fabrication des goupilles de retenue de faisceau torsible du moyeu de rotor principal comprend d’abord la fabrication des goupilles portant le numéro de pièce 204‑012-104-003, lesquelles sont ensuite converties en goupilles portant le numéro de pièce 204-012-104-005 en collant une rondelle d’aluminium à chaque extrémité de la goupille.

1.18.1.2 Procédé de fabrication des goupilles portant le numéro de pièce 204-012-104-003 de Fore Machine Company

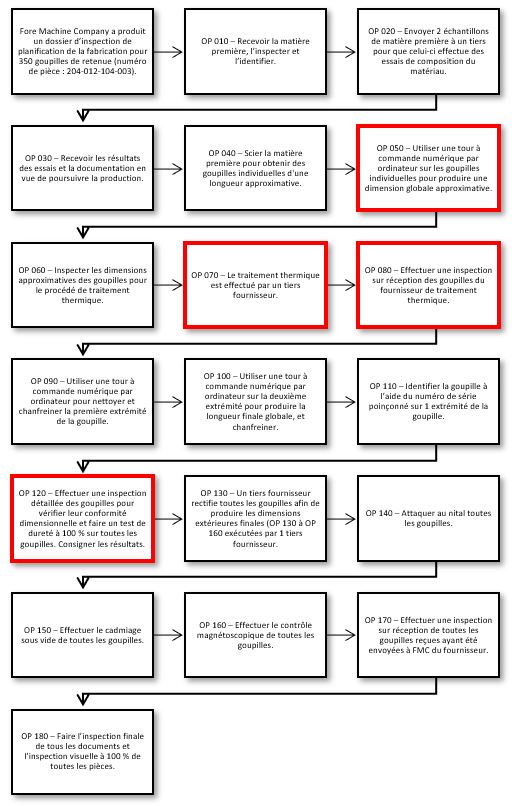

La figure 8 illustre les tâches individuelles qui entrent dans la fabrication des goupilles portant le numéro de pièce 204-012-104-003, par numéro d’opération (OP). Les cases rouges du diagramme indiquent les étapes du processus où il était possible de déterminer que le mauvais matériau avait été utilisé.

1.18.1.3 Processus de conversion des goupilles portant le numéro de pièce 204-012-104-003 en goupilles portant le numéro de pièce 204-012-104-005 de Fore Machine Company

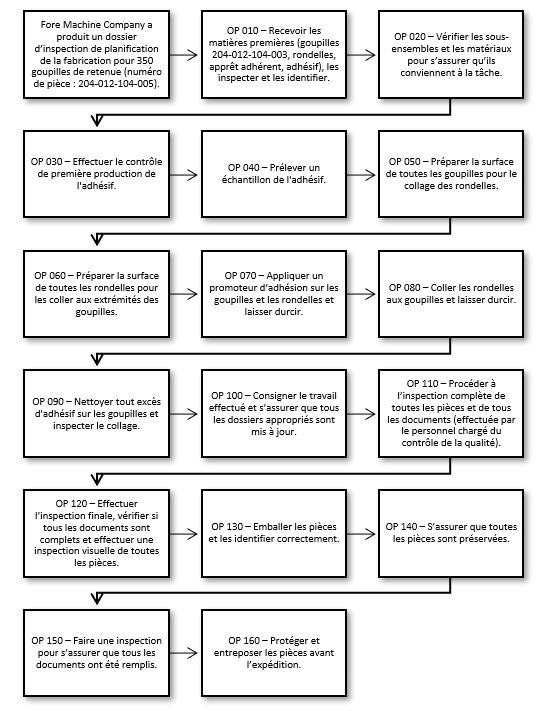

Une fois que les goupilles portant le numéro de pièce 204-012-104-003 étaient fabriquées, elles étaient converties en goupilles portant le numéro de pièce 204-012-104-005. La figure 9 illustre les différentes étapes, ou opérations, qui font partie de ce processus.

1.18.2 Chronologie du procédé de fabrication de la goupille en cause

1.18.2.1 Approvisionnement en matières premières

Pour les goupilles de retenue de faisceau torsible du moyeu de rotor principal en cause dans cet événement, le processus de fabrication a été lancé lorsque Bell a commandé 300 goupilles portant le numéro de pièce 204-012-104-005 auprès de FMC le 11 juin 2018. FMC a passé une commande à Fry Steel Company afin d’obtenir suffisamment de matières premières pour fabriquer 350 goupilles (50 de plus que la commande) portant le numéro de pièce 204-012-104-003, qui devaient ensuite être converties en goupilles portant le numéro de pièce 204-012-104-005.

1.18.2.2 Fonctionnement initial de la machine

Le 6 août 2018, FMC a commandé 8 tiges d’acier à outils H11, qui ont ensuite été expédiées à la compagnie avec la documentation de certification appropriée. Le 2 octobre 2018, le service d’entreposage de FMC a livré les 8 tiges d’acier à outils H11 à l’atelier de production pour que l’on commence le processus de fabrication. Deux échantillons d’essai, chacun d’environ 1 pouce de long, ont été coupés de 2 des 8 tiges et envoyés pour une analyse métallurgique dans le but de confirmer la taille du grain et la composition chimique. Le 19 octobre 2018, le personnel de FMC a reçu les résultats de l’analyse métallurgique – qui étaient satisfaisants – et le processus de fabrication s’est poursuivi. L’enquête a permis de déterminer que les 8 tiges d’acier à outils H11 n’auraient produit qu’environ 320 goupilles.

Si la quantité de matières premières livrées pour le travail était insuffisante pour produire le nombre de pièces requises, l’opérateur de la machine en informait le superviseur, et ce dernier se procurait du matériau supplémentaire afin de produire le nombre de pièces requises pour ce travail particulier. Ce matériau supplémentaire était fourni à l’opérateur de la machine afin que la tâche soit menée à bien.

Du 12 au 14 novembre 2018, les tiges faites de matière première, dont la longueur variait de 132 à 156 pouces, ont été coupées en pièces de 36 pouces, puis à nouveau en pièces de 3,3 pouces. Les 343 pièces ainsi obtenues allaient devenir les goupilles de retenue de faisceau torsible du moyeu de rotor principal.

1.18.2.3 Traitement thermique

Ce lot de 343 pièces a été envoyé à un tiers fournisseur, Bodycote Thermal Processing (Bodycote), aussi situé à Haltom City (Texas), pour le traitement thermique, qui est une caractéristique critique de la pièce. Bodycote a reçu les pièces le 6 décembre 2018 et a fait le traitement thermique des 343 pièces. Après le traitement thermique, un essai de dureté a été effectué sur un nombre limité de pièces pour s’assurer qu’elles satisfaisaient à la norme de conception.

Au cours de cet essai de dureté, Bodycote a trouvé plusieurs pièces qui ne répondaient pas à la spécification de dureté requise; elles mesuraient entre 8,3 et 11,1 sur l’échelle Rockwell C. Le 17 décembre 2018, des membres du personnel de production de Bodycote ont communiqué avec le gestionnaire du contrôle de la qualité de FMC par courriel pour l’aviser de cette incohérence. Selon les renseignements fournis par Bodycote, le gestionnaire du contrôle de la qualité de FMC était d’avis que la dureté de toutes les pièces du lot devait être vérifiée, et que le lot devait être échantillonné pour déterminer la composition du matériau pour les pièces qui ne satisfaisaient pas aux exigences de dureté.

Plusieurs échanges par courriel ont eu lieu les 17 et 18 décembre 2018 concernant la façon de procéder pour régler le problème de dureté. L’enquête n’a pas permis de déterminer si une solution finale avait été trouvée. Cependant, même si plusieurs autres membres du personnel de FMC étaient inclus dans l’échange par courriel, soit en tant que destinataires directs, soit en tant que destinataires supplémentaires (c.-à-d. en copie conforme), y compris la personne ayant apposé sa signature sur réception des pièces à FMC, l’inspecteur au contrôle de la qualité qui a effectué l’inspection sur réception lorsque les pièces sont revenues du fournisseur de traitement thermique n’en faisait pas partie.

En fin de compte, Bodycote a mené un essai de dureté sur toutes les goupilles du lot et a marqué les goupilles non conformes d’une courte ligne jaune le long de la goupille (figure 10).

Le lot de 343 pièces a été retourné à FMC le 9 janvier 2019. La documentation de certification de Bodycote pour les pièces indiquait que 306Note de bas de page 11 pièces avaient eu un résultat satisfaisait à la suite de l’essai de dureté, c’est-à-dire entre 50,0 et 53,0 sur l’échelle Rockwell C. La documentation de certification notait également qu’il y avait 44 pièces de [traduction] « matériaux mixtes ». Les goupilles conformes et non conformes ont été séparées dans 4 boîtes différentes et photographiées à l’installation de traitement thermique avant l’expédition (comme montré à la figure 10). Les boîtes de goupilles ont été chargées sur une palette et ensuite expédiées à FMC pour poursuivre le processus de fabrication.

1.18.2.4 Inspection détaillée et essai de dureté

Le 11 janvier 2019, le personnel d’inspection de FMC a effectué l’inspection sur réception des pièces qui lui ont été retournées par Bodycote et a continué à traiter l’ensemble du lot. La différence dans l’aspect physique des goupilles (p. ex., les lignes jaunes) n’a été remarquée par aucun membre du personnel de FMC. Le 26 février 2019, chaque goupille a reçu un numéro de série individuel, qui a été estampillé sur une extrémité de la goupille.

Le 1er mars 2019, le personnel de FMC a terminé les essais de dureté de 342Note de bas de page 12 goupilles. Les résultats de la goupille qui s’est rompue en vol (numéro de série FNFS90) ont été enregistrés à 50,5 sur l’échelle Rockwell C. Le 5 mars 2019, le personnel du contrôle de la qualité de FMC a approuvé les résultats issus de l’essai de dureté de toutes les goupilles du lot.

Le 15 mars 2019, FMC a passé une commande auprès d’un autre tiers fournisseur pour la rectification à un diamètre extérieur final, l’attaque au nitalNote de bas de page 13, l’élimination des contraintes, le cadmiage sous vide et l’inspection par essai non destructif du lot de goupilles.

L’inspection par essai non destructif consistait en un contrôle magnétoscopique de chaque goupille, visant à s’assurer que la pièce produite ne présentait aucun défaut structural (opération 160). Cependant, l’acier inoxydable 316 étant un alliage non magnétique, aucun défaut n’aurait été trouvé lors de cette inspection, et les résultats des essais auraient été identiques à ceux des goupilles fabriquées en acier à outils H11 qui ne présentaient aucun défaut de fabrication. De plus, ce processus d’inspection en soi n’aurait pas permis de relever les différences dans la composition du matériau. Par conséquent, toutes les goupilles ont satisfait aux exigences de cette inspection.

Le fournisseur a certifié son travail le 19 avril 2019 et les pièces ont été retournées à FMC. Le 4 juillet 2019, le personnel chargé du contrôle la qualité à FMC a rejeté 199 des goupilles portant le numéro de pièce 204-012-104-003 en raison de non-conformités concernant le cadmiage sous vide. Le 11 juillet 2019, le personnel de FMC a effectué le contrôle de première production sur une goupille individuelle (numéro de série FNFS4). La goupille a satisfait aux exigences du contrôle et a été considérée comme représentative du lot restant de 142 goupilles.

Il a été accepté que FMC expédierait les goupilles terminées portant le numéro de pièce 204-012-104-005 à Bell en 3 lots de 100 goupilles. Le 11 juillet 2019, FMC a généré un lot de travail pour convertir le premier lot de 142Note de bas de page 14 goupilles portant le numéro de pièce 204-012-104-003 en goupilles portant le numéro de pièce 204-012-104-005. Le processus de fabrication a commencé le 12 juillet 2019 et s’est terminé le 24 juillet 2019. Pour des raisons indéterminées, une goupille (numéro de série FNFS 115) a été rejetée au cours du processus; ainsi, il y avait 141 ensembles de goupilles terminés.

1.18.2.5 Contrôle de première production

Toujours le 24 juillet 2019, un employé de FMC a effectué le contrôle de première production sur un échantillon représentatif (numéro de série FNFS1) du lot de 141 goupilles. Aucune défectuosité n’a été constatée, et la goupille a satisfait aux exigences du contrôle. Le 29 juillet 2019, le personnel du contrôle de la qualité a rejeté 10 goupilles portant le numéro de pièce 204‑012-104-005Note de bas de page 15; ainsi, 131 ensembles de goupilles étaient acceptables et, le 30 juillet 2019, les goupilles ont été soumises à un contrôle final. Le 12 août 2019, le personnel de la qualité de FMC a estampillé les documents relatifs au processus de fabrication de 131 goupilles indiquant l’achèvement du processus. Le lot de goupilles a été expédié à Bell le 13 août 2019.

Bodycote a initialement désigné 44 pièces comme étant non conformes. De ces 44 pièces, 32 ont été rejetées pendant l’étape de contrôle de la qualité du processus de fabrication pour des non-conformités non liées à la sélection des matières premières. Les 12 autres ont été expédiées à Bell parmi le lot de 131 goupilles. Parmi celles-ci, 11 ont été entreposées aux installations de Bell ou retournées à Bell après l’accidentNote de bas de page 16, et 1 était la goupille en cause dans cet événement.

1.18.2.6 Installation par Yellowhead Helicopters des goupilles de retenue de faisceau torsible du moyeu

1.18.2.6.1 Manuel des politiques de maintenance

Conformément au RACNote de bas de page 17, le service de maintenance de Yellowhead Helicopters a établi et tient à jour un manuel des politiques de maintenance, qui est approuvé par Transports Canada. Le manuel présente des tâches et des processus opérationnels précis à suivre au sein du service de maintenance.

1.18.2.6.2 Inspection sur réception

La section 4.3 du manuel des politiques de maintenanceNote de bas de page 18 décrit l’inspection sur réception qui doit être effectuée avant de placer les produits aéronautiques dans le système d’inventaire de la compagnie. L’inspection comprend ces étapes :

- examiner les documents, y compris la documentation de certification, fournis avec la pièce;

- retracer la pièce jusqu’au bon de commande applicable;

- effectuer une inspection physique de la pièce pour confirmer qu’elle correspond à ce qui est énoncé dans la documentation;

- vérifier si la pièce satisfait à la norme;

- inspecter la pièce pour s’assurer qu’elle n’a pas été endommagée pendant le transport.

Également, Yellowhead Helicopters a établi et tient à jour un manuel des procédures de la compagnie. Ce manuel définit une approche méthodique et énumère les étapes à suivre pour accomplir correctement des tâches données. Le manuel des procédures de la compagnieNote de bas de page 19 présente un diagramme illustrant la procédure de réception des pièces. Cette procédure comprend les étapes à suivre pour entrer correctement les pièces reçues dans le système et s’assurer qu’il n’existe aucune anomalie.

Le 8 juillet 2020, Bell a expédié 4 goupilles de retenue de faisceau torsible du moyeu de rotor principal (numéro de pièce 204-012-104-005) à Yellowhead Helicopters, dont une portant le numéro de série FNFS90. Les goupilles ont été saisies dans le système d’inventaire de Yellowhead Helicopters le 13 juillet 2020 et installées dans l’ensemble de tête de rotor principal de l’hélicoptère à l’étude le 20 juin 2021.

1.18.2.6.3 Installation finale

Le chapitre 3 du manuel des politiques de maintenance porte sur le système de maintenance de la compagnie. La section 3.1Note de bas de page 20 fournit des renseignements sur le pouvoir de certification aéronautique, y compris les exigences auxquelles le personnel de maintenance doit satisfaire pour exercer les privilèges d’un pouvoir de certification - aéronef (ACA).

L’une des étapes à suivre pour achever la certification après maintenance pour un produit aéronautique consiste à examiner et à confirmer l’installation des nouvelles pièces sur le produit. La section 3.2.1Note de bas de page 21 du manuel des politiques de maintenance indique ceci [traduction] :

[q]uiconque effectue de la maintenance, des travaux élémentaires ou de l’entretien sur un produit aéronautique doit utiliser :

- les méthodes, les techniques, les pratiques, les pièces, les matériaux, les outils, l’équipement et les appareils d’essai les plus récents qui sont spécifiés pour le produit aéronautique dans le manuel de maintenance ou les instructions pour le maintien de la navigabilité les plus récents élaborées par le fabricant de ce produit aéronautiqueNote de bas de page 22.

Le détenteur de l’ACA a la responsabilité de s’assurer qu’une pièce répond aux normes de navigabilité applicables à l’installation de nouvelles pièces, et que la pièce a été certifiée conformément à la sous-partie 571 du RAC. Avant d’installer une pièce, le détenteur de l’ACA confirme que :

- la documentation appropriée de la compagnie est incluse avec la pièce;

- la pièce correspond à la description figurant dans la documentation (numéro de pièce, numéro de série, etc.);

- la pièce n’a pas été endommagée pendant l’expédition ou l’entreposage;

- la pièce peut être installée sur le produit aéronautique en question.

1.19 Techniques d’enquête utiles ou efficaces

Cet accident d’hélicoptère s’est produit au Canada; toutefois, le constructeur de l’aéronef, le fabricant de la goupille de retenue de faisceau torsible du moyeu du rotor principal et tout le personnel concerné participant au processus de fabrication de la goupille se trouvaient aux É.-U. Par conséquent, les enquêteurs du BST et ceux du National Transportation Safety Board des É.-U. ont collaboré étroitement afin de recueillir les données pertinentes pour l’événement.

2.0 Analyse

L’enquête a permis de déterminer que les facteurs opérationnels n’étaient pas considérés comme ayant contribué à cet accident; par conséquent, l’analyse portera sur le procédé de fabrication de la goupille de retenue de faisceau torsible du moyeu de rotor principal non conforme, y compris les inspections de la qualité et de la conformité.

2.1 Goupille de retenue de faisceau torsible du moyeu de rotor principal

La goupille de retenue de faisceau torsible du moyeu de rotor principal (numéro de pièce 204‑012-104-005, numéro de série FNFS90) s’est rompue en vol, et l’une des pales du rotor principal s’est séparée de l’hélicoptère et de l’ensemble de tête de rotor. L’enquête a permis de déterminer que la goupille avait été fabriquée en acier inoxydable 316 et non en acier à outils H11 revenu comme prévu. L’acier inoxydable 316 ayant une résistance à la traction correspondant environ à ⅓ de celle de l’acier à outils H11, la goupille n’a pas pu résister aux forces qui lui ont été appliquées pendant l’exploitation normale. Par conséquent, la goupille s’est rompue par cisaillement environ 21,4 heures de service après avoir été installée dans l’ensemble de tête de rotor.

Fait établi quant aux causes et aux facteurs contributifs

L’une des goupilles de retenue de faisceau torsible du moyeu de rotor principal – une pièce d’aéronef essentielle à la sécurité des vols – a été fabriquée à partir d’un type d’acier plus faible que l’acier requis par les exigences de conception. Par conséquent, la goupille s’est rompue en vol et la pale du rotor principal connexe s’est séparée de l’hélicoptère. La pale restante et l’ensemble de tête de rotor principal se sont ensuite séparés de l’hélicoptère, et l’hélicoptère a percuté le sol.

2.2 Fore Machine Company

2.2.1 Approvisionnement en matières premières

Fore Machine Company (FMC) a initialement commandé 8 tiges d’acier à outils H11 pour fabriquer 350 goupilles de retenue de faisceau torsible du moyeu de rotor principal. FMC a reçu les 8 tiges, les a ajoutées à son inventaire et a inscrit sur le document de travail qu’elles seraient utilisées pour la fabrication des goupilles.

Au moment de la fabrication des goupilles, FMC entreposait les matières premières par diamètre ou profil, et non par composition des matériaux. Par conséquent, lorsqu’un travailleur recueillait des matériaux pour effectuer la tâche qui lui était assignée, il lui incombait de s’assurer que la bonne spécification de matériau (p. ex., acier au carbone, aluminium, titane, acier inoxydable 316, acier à outils H11) était sélectionnée.

La Federal Aviation Administration des États-Unis (FAA) n’était pas tenue d’effectuer une surveillance réglementaire des activités de FMC; par conséquent, FMC n’était pas obligée de mettre en place des procédures ou des processus de réception ou d’entreposage approuvés par la FAA.

Fait établi quant aux risques

Si la séparation et l’entreposage des matériaux ne sont pas encadrés par des processus permettant de s’assurer que les matériaux qui conviennent à la tâche sont sélectionnés, les mauvais matériaux risquent d’être sélectionnés.

L’une des premières étapes dans le processus de fabrication des goupilles en cause dans cet événement était d’envoyer des échantillons de 2 des 8 tiges faites de matières premières à un tiers aux fins d'analyse des propriétés métallurgiques afin de s’assurer qu’elles étaient conformes aux exigences du dessin de production (opération 020). Les 2 échantillons d’essai ont été acceptés. Cependant, cela ne représentait que 25 % des matières premières; les 6 autres tiges n’ont pas fait l’objet d’essais. FMC a probablement supposé que, puisque toutes les matières premières provenaient du même lot de fabrication, si les 2 échantillons satisfaisaient aux exigences des essais, il en serait de même de toutes les matières.

Fait établi quant aux risques

Si les fabricants de produits aérospatiaux n’effectuent pas les essais sur suffisamment d’échantillons de tous les lots de matières premières utilisés pour fabriquer des pièces d’aéronef essentielles à la sécurité des vols, des matériaux non conformes risquent d’être introduits par inadvertance dans le processus de fabrication.

2.2.2 Inspections en cours de fabrication

Pendant le processus de fabrication des goupilles, il y avait plusieurs étapes où les inspections de contrôle de la qualité offraient la possibilité de découvrir que le mauvais matériau avait été utilisé.

2.2.2.1 Fonctionnement initial de la machine

Pendant la phase initiale de fabrication, le matériau brut de la tige d’acier a été découpé en morceaux d’environ 36 pouces de long, puis en pièces individuelles de 3,3 pouces de long (opérations 040 et 050).

Les enquêteurs ont effectué un calcul approximatif pour déterminer si 8 tiges d’acier à outils H11 seraient suffisantes pour produire les 350 goupilles requises. Il a été déterminé que les 8 tiges ne produiraient probablement qu’environ 320 goupilles; ainsi, il aurait fallu plus de matières premières.

À FMC, dans de telles situations, si des matières supplémentaires étaient nécessaires, l’opérateur de la machine en informait son superviseur, qui allait alors récupérer suffisamment de matières pour effectuer le travail. Dans cet événement, il est probable que c’est à ce moment-là que l’acier inoxydable 316 a été introduit dans le processus de production. Toutefois, l’enquête n’a pas permis de trouver un dossier indiquant que des matières supplémentaires auraient été demandées, fournies ou utilisées pour effectuer ce travail particulier. Le fait d’avoir des dossiers sur toutes les matières utilisées dans le processus de fabrication permet de découvrir les problèmes de conformité pendant les processus de contrôle de la qualité.

Fait établi quant aux risques

Si toutes les matières utilisées durant le processus de fabrication ne sont pas consignées, il existe un risque que les processus de contrôle et d’inspection de la qualité ne garantissent pas la conformité du processus de fabrication avec la spécification.

2.2.2.2 Traitement thermique

Après l’opération d’usinage initiale, les 343 pièces produites ont été envoyées à Bodycote Thermal Processing (Bodycote) pour un traitement thermique (opération 070). Pendant le traitement thermique, la compagnie a effectué un essai de dureté sur plusieurs goupilles afin de s’assurer que le processus s’était déroulé de manière satisfaisante et que ces pièces étaient conformes à la spécification requise. C’est au cours de cette étape du processus que Bodycote a découvert plusieurs pièces qui ne répondaient pas à la spécification de dureté et a déterminé qu’elles étaient fabriquées à partir d’un matériau différent.

Bodycote a communiqué avec le personnel chargé du contrôle de la qualité de FMC par courriel pour l’aviser de l’incohérence des matériaux pour certaines pièces. Plusieurs échanges ont eu lieu entre le personnel de FMC et le personnel de la production à Bodycote; finalement, toutes les pièces ont été retournées à FMC avec la documentation de certification. Cependant, ce ne sont pas tous les membres du personnel concerné du contrôle de la qualité (comme l’inspecteur au contrôle de la qualité ayant effectué l’inspection sur réception lorsque le lot de goupilles a été retourné à FMC pour poursuivre la production) qui ont été inclus dans la communication par courriel.

Lorsque Bodycote a rempli la documentation de certification pour le lot de goupilles, une note y a été incluse pour indiquer qu’il y avait [traduction] « 44 [pièces] de matériaux mixtes ». Cependant, les résultats des essais de dureté de ces goupilles individuelles n’ont pas été consignés parce qu’aucun numéro de série n’avait été attribué aux goupilles pour les identifier. Les goupilles étaient toutefois séparées dans 2 boîtes différentes, comme le montre la figure 10; les pièces conformes et non conformes étaient clairement identifiées. L’enquête n’a pas permis de déterminer si les goupilles conformes et non conformes ont été séparées lorsque FMC les a reçues et, dans l’affirmative, comment.

Fait établi quant aux risques

Si une communication efficace entre les services n’est pas maintenue au sein d’une organisation de fabrication, en particulier avec le service du contrôle de la qualité, il existe un risque que le personnel concerné ne reçoive pas les renseignements pertinents. Par conséquent, les étapes d’inspection risquent de ne pas être accomplies efficacement, ce qui pourrait faire en sorte que des matériaux non conformes passent aux prochaines étapes du cycle de production.

Lorsque les goupilles ont été retournées à FMC après le processus de traitement thermique, le personnel d’inspection de FMC a effectué l’inspection sur réception des goupilles (opération 080). La documentation de certification du traitement thermique des goupilles faisait état des points suivants :

- 44 pièces étaient faites de matériaux mixtes;

- le lot entier de goupilles avait subi un traitement thermique;

- 306 goupilles soumises à un essai avaient une dureté de 50,0 à 53,0 sur l’échelle Rockwell C.

L’inspecteur au contrôle de la qualité de FMC a accepté le lot entier de goupilles pour la poursuite des opérations de production.

Bodycote a identifié 44 pièces de [traduction] « matériaux mixtes » et 306 pièces de produit conforme; ces chiffres étaient fondés sur le total de 350 pièces devant subir un traitement thermique comme indiqué sur le bon de commande original. Toutefois, en réalité, FMC n’a envoyé que 343 pièces, et non 350. Il s’ensuit alors 2 possibilités. La première est que le décompte de 306 pièces était exact, et que le nombre de pièces faites de matériau non conforme qui en découlaient était en fait 37 pièces de matériaux mixtes, et non 44 tel qu’il était indiqué dans la documentation de certification. La seconde est que le décompte de 44 pièces de matériaux mixtes était exact, ce qui donnait 299 pièces conformes, et non 306, tel qu’il était indiqué dans la documentation de certification. D’après un examen détaillé de la photo (figure 10, à droite) des goupilles non conformes séparées, il est probable qu’il y avait en fait 44 pièces de matériaux non conformes et 299 pièces d’acier à outils H11 conformes, et non 306 tel qu’il était indiqué dans la documentation.

Une partie normale du processus d’inspection sur réception est une inspection visuelle des pièces reçues. Comme le montre la figure 10, il y a une nette différence dans l’aspect visuel des ébauches de goupilles brutes (entre l’acier à outils H11 et l’acier inoxydable 316) retournées par le fournisseur de traitement thermique. En outre, les goupilles qui ne répondaient pas à la spécification de dureté étaient identifiées par une ligne jaune marquée le long de la goupille.

Les hauts responsables du contrôle de la qualité de FMC n’ont pas communiqué à l’inspecteur au contrôle de la qualité les observations faites par le fournisseur de traitement thermique dans l’échange par courriel. Par conséquent, cette personne ne savait pas qu’elle devait s’attendre à recevoir ou à traiter des pièces non conformes.

Fait établi quant aux causes et aux facteurs contributifs

Pour des raisons indéterminées, l’inspecteur au contrôle de la qualité n’a pas observé, que ce soit par une inspection visuelle ou par un examen de la documentation de certification, que des matériaux mixtes avaient été identifiés dans le lot. Par conséquent, les goupilles fabriquées à partir de la mauvaise spécification de matériaux sont passées aux prochaines étapes du processus de production.

2.2.2.3 Inspection détaillée et essai de durabilité

Au fil du processus de fabrication, chaque goupille individuelle recevait un numéro de série précis, qui a été estampillé sur une extrémité de la goupille (opération 110). Une inspection détaillée a ensuite été effectuée sur le lot de goupilles (opération 120). Cette inspection était menée par le personnel de FMC et comprenait un examen de l’ensemble de la documentation remplie à ce jour, une inspection physique et dimensionnelle d’un échantillon des goupilles, de même qu’un essai de dureté pour toutes les goupilles. Les résultats de l’essai de dureté ont été consignés dans la documentation qui accompagnait le document de travail. Le personnel de FMC a enregistré une valeur de dureté de 50,5 sur l’échelle Rockwell C pour la goupille portant le numéro de série FNFS90. Toutefois, des essais effectués sur la même goupille au Laboratoire d’ingénierie du BST ont permis de déterminer que celle-ci avait une dureté moyenne réelle de 7,6 sur l’échelle Rockwell C.

Lorsque le service d’inspection recevait un grand nombre de pièces pour le contrôle de la qualité au cours du processus de fabrication, FMC affectait des assistants pour aider à certaines tâches pendant la courte période d’augmentation marquée de la charge de travail. Tel était le cas au moment de la fabrication des goupilles en cause dans cet événement. L’inspecteur au contrôle de la qualité a demandé de l’aide afin que le travail soit effectué en temps voulu, et la direction de la compagnie a réaffecté des membres du personnel de l’atelier de production pour l’aider. À ce moment, les hauts responsables du contrôle de la qualité croyaient que le test de dureté était une tâche assez routinière et banale, et que l’aide apportée pour effectuer cette tâche permettrait à l’inspecteur au contrôle de la qualité de se concentrer sur les tâches d’inspection physique et dimensionnelle détaillées qui nécessitaient plus d’expérience et de connaissances. Avant d’effectuer les tâches, les assistants recevaient normalement une formation sur le fonctionnement de la machine d’essai de dureté.

FMC utilisait une machine d’essai de dureté semi-automatique au moment de la fabrication du lot de goupilles en cause. Pour produire des résultats exacts, l’opérateur doit être correctement formé sur le fonctionnement de l’appareil. FMC a dispensé cette formation à certains membres du personnel, mais pas à tout le personnel. Les enquêteurs ont examiné les dossiers d’étalonnage de la machine d’essai de dureté avant et après l’essai de la goupille FNFS90. Ces dossiers indiquaient que l’équipement ne présentait aucune défectuosité existante.

Puisqu’aucune défectuosité n’a été constatée dans l’équipement, la seule variable restante dans la procédure d’essai de dureté était l’utilisation de l’équipement par l’assistant affecté à la tâche. Cependant, les seules initiales figurant dans le lot de travaux des goupilles étaient celles de l’inspecteur au contrôle de la qualité; par conséquent, l’enquête n’a pas permis de déterminer avec certitude l’identité de l’assistant ou des assistants ainsi que la formation qu’ils avaient reçue, le cas échéant, sur les essais de dureté avant de soumettre ce lot de goupilles à un essai.

Le résultat du processus d’essai de dureté indiquait que le matériau était conforme aux spécifications, alors qu’en réalité, il ne l’était pas. Étant donné que l’inspecteur au contrôle de la qualité ne supervisait pas directement les assistants affectés à l’essai de dureté, il ne savait pas que les résultats de l’essai étaient inexacts, et a signé les documents indiquant qu’un résultat satisfaisant avait été obtenu.

Un examen de la politique d’essai de dureté que FMC avait en place au moment de la fabrication des goupilles a révélé que la procédure d’exploitation normalisée ne décrivait pas les qualifications et l’expérience que la personne effectuant l’essai de dureté devait posséder. En fait, la politique n’abordait pas du tout du personnel. Même si le Supplier Quality Requirements Manual publié par Bell Textron Inc. (Bell) n’autorisait pas le recours aux assistants pour exécuter la procédure d’essai de la dureté, faire appel à des assistants plutôt qu’au personnel chargé du contrôle de la qualité n’était pas contraire à la procédure d’exploitation normalisée de FMC pour les essais de dureté.

Fait établi quant aux causes et aux facteurs contributifs

Le caractère insuffisant des exigences de formation pour les essais de dureté dans les procédures d’exploitation normalisées a probablement contribué à ce que la procédure soit suivie de manière incorrecte. Par conséquent, les goupilles non conformes ont été autorisées à passer aux prochaines étapes du processus de fabrication.

2.2.2.4 Contrôle de première production

Comme c’était la première fois que FMC fabriquait des goupilles de retenue de faisceau torsible du moyeu de rotor principal pour Bell, Bell a exigé que FMC effectue un contrôle de première production pour le produit. Le contrôle de première production du lot initial de goupilles 201-012-104-005 a été effectué sur la goupille FNFS4, qui a été considérée comme un échantillon représentatif du lot produit. Le contrôle a été effectué par le personnel de FMC le 24 juillet 2019 et a été accepté par les représentants de Bell le 9 août 2019.

Un examen de la documentation de certification a été effectué pendant ce processus. Cependant, la note de Bodycote sur la certification du traitement thermique concernant le lot de 44 pièces de matériaux mixtes, et l’entrée indiquant que seulement 306 pièces parmi les 350 qui avaient été envoyées aux fins de traitement thermique avaient réussi le test de dureté avec des résultats entre 50,0 à 53,0 sur l’échelle Rockwell C, semblent toutes deux avoir été négligées. Étant donné que le résultat de la dureté de la goupille portant le numéro de série FNFS90 que FMC a enregistré avec une valeur de 50,5 avait été obtenu de façon erronée, un examen du reste de la documentation n’aurait pas révélé d’incohérences par rapport au procédé de fabrication ou au produit.

2.3 Bell Textron Inc.

2.3.1 Validation du contrôle de première production

Bell n’a pas effectué la validation du contrôle de première production sur ce lot de goupilles produites par FMC. La compagnie a fait appel à un tiers fournisseur pour effectuer la validation du contrôle de première production en son nom afin de s’assurer que les pièces répondaient aux exigences de Bell.

Le tiers fournisseur a examiné l’ensemble des documents fournis par FMC pour les goupilles de retenue de faisceau torsible du moyeu de rotor principal dans le cadre de son processus d’acceptation des goupilles. Le processus d’acceptation comprenait également une inspection physique des pièces.

La documentation de certification de Bodycote, où le processus de traitement thermique avait eu lieu, comprenait une déclaration indiquant qu’il y avait 44 pièces de matériaux mixtes et que seules 306 pièces avaient réussi l’inspection de la dureté. Cette déclaration se voulait, pour le personnel chargé de l’examen de la documentation, une occasion de soupçonner que quelque chose n’allait pas. Cependant, rien dans la trousse de documents de FMC examinée par le tiers n’a confirmé que cela s’était produit.

Les valeurs de dureté inscrites dans la documentation pour les goupilles étaient toutes conformes aux spécifications requises. Par conséquent, sans nouvelle vérification physique de chaque pièce du lot, un examen de la documentation administrative n’a rien révélé d’anormal.

Fait établi quant aux causes et aux facteurs contributifs

Pour des raisons indéterminées, les systèmes de contrôle de la qualité en place à FMC n’ont pas permis d’identifier les goupilles de retenue de faisceau torsible du moyeu de rotor principal qui étaient non conformes; par conséquent, les goupilles n’ont pas été identifiées et retirées de la chaîne d’approvisionnement.

2.3.2 Activités de surveillance

Lors des visites de Bell à FMC, les procédures d’entreposage des matériaux ont été observées. La zone d’entreposage a été inspectée pour s’assurer qu’une pièce particulière de matières premières pouvait être bien identifiée et était assortie de la documentation de certification et de la traçabilité appropriées. Toutefois, la visite sur place n’a pas permis d’examiner, d’un point de vue global, le danger associé à l’entreposage combiné de plusieurs types de matériaux, ce qui introduit la possibilité qu’un matériau incorrect soit accidentellement sélectionné pour une tâche. Même si les processus de surveillance et de vérification de Bell pour FMC satisfaisaient aux exigences réglementaires, ils n’ont pas attiré l’attention de FMC sur le danger global que représentait l’entreposage combiné de différentes spécifications de matériaux.

Fait établi quant aux risques

Si les inspections ne prennent pas en compte tous les dangers potentiels et se concentrent plutôt sur des aspects particuliers d’un processus, tels que la documentation et la traçabilité, les dangers, comme ceux associés à l’entreposage combiné de matériaux mixtes, risquent de ne pas être relevés.

2.4 Inspection par l’utilisateur final

Dans cet événement, les 2 dernières occasions où il aurait été possible de prévenir l’installation des pièces non conformes sur l’aéronef ont été lorsque le service d’entreposage de Yellowhead Helicopters Ltd. (Yellowhead Helicopters) a effectué une inspection sur réception, et lorsque le technicien d’entretien d’aéronef a physiquement installé la pièce sur l’aéronef.

2.4.1 Inspection sur réception

Comme l’exige la réglementation, Yellowhead Helicopters a mis en place un manuel des politiques de maintenance approuvé par Transports Canada pour régir la façon dont les procédures de maintenance doivent être accomplies. Ce manuel comprend un chapitre sur la façon d’effectuer une inspection sur réception lorsque de nouvelles pièces sont reçues de fournisseurs approuvés, comme Bell.

La compagnie dispose également d’un manuel des procédures, qui énumère les étapes à suivre pour mener à bien des tâches données. On y trouve un diagramme illustrant la procédure de réception des pièces, qui guide le personnel d’entreposage dans les différentes étapes et vérifications permettant de s’assurer que les pièces répondent aux normes requises pour être installées sur un produit aéronautique.

Dans cet événement, comme il n’y avait aucune différence entre l’apparence physique de la goupille non conforme et celle d’une goupille conforme, et puisque les documents fournis par Bell répondaient aux exigences de la réglementation et de Yellowhead Helicopters, le personnel à la réception n’avait aucune raison de soupçonner que l’une des pièces reçues ne répondait pas aux normes appropriées.

2.4.2 Installation finale

La dernière occasion permettant de déceler un matériau non conforme est lorsqu’une pièce est installée sur le composant ou l’aéronef. Dans cet événement, cela aurait eu lieu lorsque le technicien d’entretien d’aéronef de Yellowhead Helicopters a remplacé l’ensemble de 4 goupilles et 2 faisceaux torsibles la semaine précédant l’accident.

Après avoir examiné la documentation que la compagnie a reçue avec la pièce de Bell, et après avoir examiné les caractéristiques physiques de la goupille non conforme par rapport à une goupille conforme dans le cadre de l’enquête, on a pu établir qu’il serait déraisonnable de s’attendre à ce que le technicien d’entretien d’aéronef ait pu distinguer les différences entre les 2 pièces (figure 11). L’apparence physique de chaque goupille était essentiellement identique, et la différence de poids entre les 2 était d’environ 13 grammes, soit une différence de 3,2 %.

Fait établi : Autre

Étant donné que la documentation de certification appropriée a été fournie au service de maintenance de Yellowhead Helicopters et que les différences physiques entre les 2 pièces étaient négligeables, il n’y avait aucune raison pour le personnel d’entreposage ayant reçu les pièces ni le technicien d’entretien d’aéronef ayant remplacé les goupilles de rejeter la goupille en cause dans l’événement.

3.0 Faits établis

3.1 Faits établis quant aux causes et aux facteurs contributifs

Il s’agit des conditions, actes ou lacunes de sécurité qui ont causé l’événement ou y ont contribué.

- L’une des goupilles de retenue de faisceau torsible du moyeu de rotor principal – une pièce d’aéronef essentielle à la sécurité des vols – a été fabriquée à partir d’un type d’acier plus faible que l’acier requis par les exigences de conception. Par conséquent, la goupille s’est rompue en vol et la pale du rotor principal connexe s’est séparée de l’hélicoptère. La pale restante et l’ensemble de tête de rotor principal se sont ensuite séparés de l’hélicoptère, et l’hélicoptère a percuté le sol.

- Pour des raisons indéterminées, l’inspecteur au contrôle de la qualité à Fore Machine Company n’a pas observé, que ce soit par une inspection visuelle ou par un examen de la documentation de certification, que des matériaux mixtes avaient été identifiés dans le lot. Par conséquent, les goupilles fabriquées à partir de la mauvaise spécification de matériaux sont passées aux prochaines étapes du processus de production.

- Le caractère insuffisant des exigences de formation pour les essais de dureté dans les procédures d’exploitation normalisées a probablement contribué à ce que la procédure soit suivie de manière incorrecte. Par conséquent, les goupilles non conformes ont été autorisées à passer aux prochaines étapes du processus de fabrication.

- Pour des raisons indéterminées, les systèmes de contrôle de la qualité en place à Fore Machine Company n’ont pas permis d’identifier les goupilles de retenue de faisceau torsible du moyeu de rotor principal qui étaient non conformes; par conséquent, les goupilles n’ont pas été identifiées et retirées de la chaîne d’approvisionnement.

3.2 Faits établis quant aux risques

Il s’agit des conditions, des actes dangereux, ou des lacunes de sécurité qui n’ont pas été un facteur dans cet événement, mais qui pourraient avoir des conséquences néfastes lors de futurs événements.

- Si la séparation et l’entreposage des matériaux ne sont pas encadrés par des processus permettant de s’assurer que les matériaux qui conviennent à la tâche sont sélectionnés, les mauvais matériaux risquent d’être sélectionnés.

- Si les fabricants de produits aérospatiaux n’effectuent pas les essais sur suffisamment d’échantillons de tous les lots de matières premières utilisés pour fabriquer des pièces d’aéronef essentielles à la sécurité des vols, des matériaux non conformes risquent d’être introduits par inadvertance dans le processus de fabrication.

- Si toutes les matières utilisées durant le processus de fabrication ne sont pas consignées, il existe un risque que les processus de contrôle et d’inspection de la qualité ne garantissent pas la conformité du processus de fabrication avec la spécification.

- Si une communication efficace entre les services n’est pas maintenue au sein d’une organisation de fabrication, en particulier avec le service du contrôle de la qualité, il existe un risque que le personnel concerné ne reçoive pas les renseignements pertinents. Par conséquent, les étapes d’inspection risquent de ne pas être accomplies efficacement, ce qui pourrait faire en sorte que des matériaux non conformes passent aux prochaines étapes du cycle de production.

- Si les inspections ne prennent pas en compte tous les dangers potentiels et se concentrent plutôt sur des aspects particuliers d’un processus, tels que la documentation et la traçabilité, les dangers, comme ceux associés à l’entreposage combiné de matériaux mixtes, risquent de ne pas être relevés.

3.3 Autres faits établis

Ces éléments pourraient permettre d’améliorer la sécurité, de régler une controverse ou de fournir un point de données pour de futures études sur la sécurité.

- Étant donné que la documentation de certification appropriée a été fournie au service de maintenance de Yellowhead Helicopters Ltd. et que les différences physiques entre les 2 pièces étaient négligeables, il n’y avait aucune raison pour le personnel d’entreposage ayant reçu les pièces ni le technicien d’entretien d’aéronef ayant remplacé les goupilles de rejeter la goupille en cause dans l’événement.

4.0 Mesures de sécurité

4.1 Mesures de sécurité prises

4.1.1 Bell Textron Inc.

Le 5 juillet 2021, Bell Textron Inc. (Bell) a émis 4 bulletins de service d’alerteNote de bas de page 23 visant les flottes d’hélicoptères de modèles 204B, 205, 205B et 212. Les alertes exigeaient que le dossier technique des aéronefs soit examiné pour déterminer si des goupilles de retenue de faisceau torsible du moyeu de rotor principal portant le préfixe de numéro de série FNFS étaient installées. Si des goupilles portant le préfixe en question étaient installées, elles devaient être remplacées par des goupilles portant un préfixe de série différent avant tout autre vol.

4.1.2 Transports Canada

Le 5 juillet 2021, Transports Canada a émis une consigne de navigabilité (CF‑2021-23) qui exigeait la conformité avec les bulletins de service d’alerte de Bell pour les flottes d’aéronefs de modèles 204, 205 et 212 au Canada avant tout autre vol.

4.1.3 Federal Aviation Administration des États-Unis

Le 6 juillet 2021, la Federal Aviation Administration des États-Unis (FAA) a émis une consigne de navigabilité d’urgence (AD 2021-15-51), exigeant la conformité, avant tout autre vol, avec les bulletins de service d’alerte de Bell visant les flottes d’aéronefs de modèles 204, 205 et 212. En mars 2022, la FAA a émis une consigne de navigabilité de suivi (AD 2022-06-03) pour ajouter le modèle 210 de Bell et clarifier le texte de la première consigne.

4.1.4 Agence européenne de la sécurité aérienne